PDCA循环法在模拟量调理模块精度控制中的应用

2020-10-12邓玉娇王庭兵陈兰英

邓玉娇,王庭兵,陈兰英,吕 滔

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610213)

0 引言

随着DCS 控制系统在核电应用中的发展,对DCS 系统的安全性和可靠性的要求也越来越高。DCS 系统的现场端采用的模拟仪表变送器单元,将现场信号以模拟量的形式输入系统进行数字化处理[1]。本文介绍的是现场端变送器单元——模拟量调理模块,该模块输入采集类型和输出类型均是4mA ~20mA 的电流信号,主要对模拟信号进行隔离分配。在工业领域对其精度要求高,且该模块易受温度影响。要保证模拟量调理模块精度质量,就必须加强该模块在各环节的动态控制。

本文介绍了PDCA 循环,通过对PDCA 循环管理模式进行阐述,从而引入PDCA 循环质量管理在模拟量调理模块精度控制中的应用。

1 PDCA循环法概述

PDCA 循环法是美国著名管理专家戴明博士最早提出的,所以又称为戴明环。PDCA 循环法是改善过程质量的重要方法,分别是:计划、执行、检查、处理,以此为基础形成了一个质量管理循环过程。针对循环过程中存在的问题,明确问题出现的原因,将其视为之后循环中需要解决的目标,保证问题在新的循环中得到有效解决。它们不断循环、上升,并持续改进。目前,PDCA 循环已经成为各企事业单位一种非常重要的管理思想和方法[2]。

2 PDCA循环在模拟量调理模块精度控制中的应用

2.1 模拟量调理模块精度控制流程

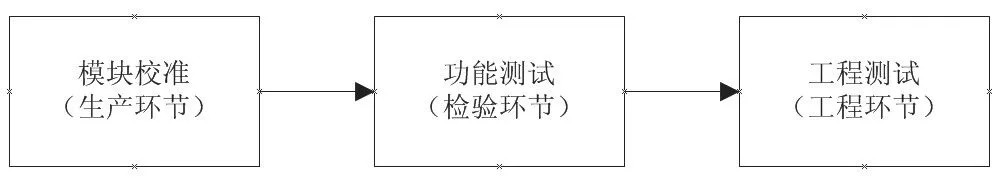

模块精度控制流程大体分为3 个环节:生产环节、检验环节、工程环节。

2.1.1 生产环节

按照相关作业指导书的要求开展模块校准工作,校准前需预热10min,使用定制的校准工装和校验仪对8 个通道依次进行校准,所有通道校准完成后,将模块重新上电,设置校验仪分别输出4mA 和20mA,观察测量端是否在精度范围内,若通道有异常,可重新进行该通道校准。

按照上述要求校准好模块后,经流转到检验环节。

2.1.2 检验环节

此检验环节主要进行模块的功能测试,功能测试能检测模块的通道精度是否达到预期要求,以实现校准后的精度可靠性检查,测试结果达到精度要求后才送往工程进行测试。

功能测试是使用定制产品NASBENCHII 进行的,根据模块的不同特性对模块进行不同功能的测试。以模拟量调理模块为例,是对校准的8 个通道进行测试,判断精度是否符合要求。若超量程,在界面测试信息中将该超精度通道标红处理,并在测试结果中显示不合格;若精度合格,在测试结果中显示合格。

功能测试合格后的模块移交到工程测试。

2.1.3 工程环节

模块精度测试主要是在单体测试环节进行,旨在验证机柜电气性能是否满足设计要求。

图1 各环节精度控制流程图Fig.1 Flow chart of precision control of each link

表1 模块校准方法调整后的问题总结Table 1 Summary of problems after module calibration method adjustment

使用校验仪给机柜的测试端子注入如20mA 电流信号,使用校验仪在输出端子上读取电流值,并计算此模块的采集精度,精度要求为±2‰。

3 个环节的流程图如图1 所示。

2.2 问题现状

生产环节按照相关作业指导书的要求进行该模块校准工作,根据后端检验环节和工程环节反馈进行校准方法调整,表1 是问题总结。

从上述调整可以看出,单纯地进行模块精度校准方法的改善,已不能完全覆盖该模块精度控制,此时的模块精度控制流程一时间陷入反复校准、反复超精度的死循环。

2.3 目标确定

根据现状调查分析,从提高模块精度通过率为突破点,设定本次论文的目标:实现模拟量调理模块校准完成后,在检验环节和工程环节精度合格率为100%。

2.4 原因分析和确认

2.4.1 原因分析

模块校准、检验、测试在3 个不同的环节进行,操作人员不同、使用仪器不同、环境温度不同等都是可能导致模块测量值不同的原因。从人、机、料、法、环五方面进行原因分析,得出以下可能因素:

1)人员技能水平不均衡。

2)仪器误差。

3)校准方法误差。

4)检验设备未预热。

5)模块精度控制工序不合理。

6)作业流程不规范。

7)温湿度不适宜。

2.4.2 原因确认

针对以上7 个原因,采用统计分析,测量数据对比,现场实践操作,现场环境试验,观察操作手法等手段,对原因进行逐一分析和确认。

1)人员技能水平不均衡

模块校准、检验、测试3 个环节的所有操作人员均具备岗位要求的相应资质,各员工对所负责的环节都较为熟悉,能够独立地在相应指导书和工作文件的指导下完成工作任务,人员技能水平差距小,对整个模块精度控制影响较小。此项为非要因。

2)仪器误差

模块在生产校准环节和工程测试环节均使用相同型号的仪器,并使用校验仪进行输出、测量。校验仪均是定期经过第三方检验合格的计量器具。而功能测试环节,使用的是NI 公司的仿真模拟模块,也是定期进行第三方检验合格的计量设备。因此,三者使用的仪器都满足要求。此项为非要因。

3)校准方法误差

从上述问题分析可以看出,校准方法的不同对模块精度影响还是比较大的。校准方法的调整后,从后端得到的反馈来看,校准值都是按照20mA 或者20.015mA 进行校准的,未根据器件的差异性进行合理地调整,上述3 种校准方式都有些许不合理之处,导致校准后的测量值存在偏差。根据经验所得:由于器件固有差异,通道预热后存在上偏、下偏、变化较小3 种变化趋势,前期校准的模块基本是一个批次生产的,器件的变化趋势只有朝下偏移这一种,导致工作人员的固有认知判断错误——把校准值全部往上校准。随着生产的模块越来越多,规律性也逐渐找出。如果未根据器件变化趋势进行校准,严格按照20mA 或者20.015mA 进行,在遇到往上偏移的模块时,便会出现:后续测量往上超精度。此为影响模块精度的要因。

4)检验设备未预热

3 个环节在预热方面是有差别的。模块校准和工程测试过程均进行了预热,考虑功能测试时,板卡较多且为了涵盖所有模块的检验工作,在设计此设备时并没有预热功能。而此模块的固有特性决定,模块未预热和预热过后,精度是有一定差异的。这个差异可能会造成校准合格的模块检验不合格,校准不合格的模块检验合格。此为影响模块精度的要因。

表2 对策表Table 2 Countermeasure table

5)模块精度控制工序不合理

模块在校准过程一般总上电时间为1h,功能检验上电时间为5min ~10min,工程测试上电时间一般情况下都≥5h。模块上电时间越久,发热越多,模块内部温度也就越高。根据现场反馈,工程测试过程上电一段时间后,模块出现了从不超精度到超精度的现象,涉及模块数量较多。可以合理认为模块精度控制工序流程存在一定的不合理性。此为影响模块精度的要因。

6)作业流程不规范

3 个环节均有相应的作业指导书和技术文件支持,操作过程严格按照文件执行,作业规范,对模块精度影响忽略不计。此项为非要因。

7)温湿度不适宜

校准和功能检验两个环节是在实验间进行,而工程测试是在现场调试间进行,两个区间温湿度均控制在温度18℃~35℃,湿度30%RH ~70%RH,最终发现温湿度为非要因。

2.5 对策制定

确定要因后,根据存在的问题制定相应的对策。表2是对策制定表。

2.6 实施对策

对策表制定后,按照对策措施落实,具体做法如下:

2.6.1 优化校准方法

上电预热半小时后,通道预热时多观察模块的变化趋势,发现模块出现往上偏移时,校准值设定在19.985mA 左右;模块出现往下偏移时,校准值设定为20.015mA 左右;发现模块变化趋势不明显时,校准值保持在20mA 左右。

2.6.2 功能检验进行通道预热

在功能测试时,连续测10 次,取最后1 次结果作为精度验证的结果。

图2 优化后的模块精度控制流程图Fig.2 Optimized module accuracy control flow chart

2.6.3 增加老化工序

为提前模拟工程测试环节高温工作环境,提高产品可靠性,确保产品的品质,在模块校准完成,进行功能测试后,又多加了老化这个工序。

改进后的模块精度控制流程图如图2 所示。

2.7 效果检查

通过以上对策的实施,对检验环节和工程测试环节模块精度的测试数据进行了部分统计,选取了14 个生产样本进行分析,该样本能正常校准,视为健康样本。随机抽样的14 个样本,实际上柜使用仅6 个,且部分通道作为备用或者非安全级的使用,导致实际能够测试到的通道较少,基于以上数据进行一个简要分析。

测试数据见表3。

根据样本可知,实际测试情况为:校准合格后的模块全部通过了功能检验,上柜使用后也全部合格,完成了精度控制100%的目标。

2.8 巩固阶段

除了分析上述样本的具体测试值,还对所有该模块校准后的情况进行了统计,发现:将此3 种改善方式继续运用于后续的模块精度控制环节,模块精度超量程的情况没有再出现。

对此,根据实践结果,升级更新相关作业指导书,将改善后的操作方式编入其中,同时,增加老化工序,使整个作业流程更加完善。

3 总结

PDCA 循环在质量过程管理中运用的核心是通过持续不断地改进,使过程管理在有效控制的状态下向预定目标发展,确保生产、检验、工程各环节工作可控。通过PDCA 循环的科学应用,使模拟量调理模块精度得到了有效控制[3]。

表3 测试值、校准值对比Table 3 Comparison of test values and standard values