海洋平台爆破片选型与计算方法研究

2020-10-12刘鸿雁邵海龙王爱军

刘鸿雁,邵海龙,王 强,王爱军

(海洋石油工程股份有限公司,天津 300451)

0 引言

安全泄放是限制超压对压力设备影响的有效安全措施,国内外有关压力容器标准、规范明确规定,对有超压危险的压力容器,必须采取安全泄放措施。国家标准GB150《压力容器》中明确规定,“安全阀、爆破片及二者组合为合乎规范要求的超压泄放装置”[1]。

爆破片是一种压差驱动、断裂式非重闭紧急快速泄压装置,当两侧压力差达到预定温度下的预定值时泄放压力介质,保护设备安全,是石油、化工领域压力容器、管道或其它密闭系统防止超压的重要安全泄放装置,在海洋平台上使用数量虽少,但重要性和安全性极高。

1 爆破片组成及分类

爆破片装置由爆破片和夹持器两部分组成,夹持器用来保证爆破片周边夹持牢靠、密封严密,并提供一个与容器安全泄放量相当的泄放通道。爆破片可分为正拱形、反拱形、平板形和石墨爆破片4 种。

平板形爆破片操作压力比低、抗疲劳性能差,石墨爆破片爆破时有大量碎片、抗疲劳性能差,所以海洋平台项目一般选用无碎片产生的正拱形和反拱形爆破片。由于在抗波动能力和操作压力比方面正拱形爆破片比反拱形略差,所以平台上选用反拱形爆破片更多一些。

2 爆破片应用工况研究

安全阀超压时只泄放部分介质,且泄放介质可回收再利用,避免了物料损失,同时起跳压力可调,能自动开闭,起跳后立即恢复,不会中断生产。但密封性较差,会有微量泄漏,动作滞后,不适合快速泄放的场合,黏性或含固体颗粒的介质可能会造成内部堵塞或粘连而影响使用,物料性质及其复杂结构使得其制造成本较高。

爆破片结构简单、反应灵敏准确、经济、可靠、无泄漏、泄放能力强(口径从几毫米到1m 以上)、压力范围大(几千帕到几百兆帕,安全阀为0.05 MPa ~32MPa),能在粘稠、高温、低温、腐蚀的环境下可靠工作,特别是因异常化学反应导致压力瞬间急剧升高或达到燃爆需要快速泄放的场合,是超高压容器的理想安全装置。但爆破后不能复原,必须停车更换,泄放大量介质且无法回收再利用,造成巨大损失,若介质有毒有害,大量泄放还会造成环境污染。

安全阀与爆破片各具优缺点,通常情况下,利用各自优点单独使用,但某些特殊情况下,利用它们优点的同时还需要规避它们的缺点,这就需要将二者组合使用,以达到保护目的。

2.1 爆破片单独使用

当被保护的承压设备或管道满足下列条件之一时,应单独使用爆破片作为超压泄放装置:

1)物料之间发生化学反应,存在爆炸或异常反应,或其它因素可能使容器或管道内压力瞬间急剧上升的场合。

2)工艺介质为十分贵重、有剧毒性,或设备需要保持低真空度,或其它原因不允许存在微量泄漏的场合。

3)工艺介质为浆状、颗粒、粘稠、不洁净、易结晶、易聚合性物质时,容易将安全阀阀瓣和底座粘住或者堵塞安全阀泄压通道,造成安全阀失效的场合。

4)由于工艺介质的强腐蚀性,需要选用特殊材料,项目预算又很紧张的场合。

5)由于低温工况而影响安全阀工作特性,造成安全阀不能正常工作的场合。

6)泄放面积过大或过小,造成安全阀喉径面积无法覆盖的场合。

7)设备压力过高或过低,造成安全阀制造困难或者无法制造的场合。

8)一次性使用的管路系统,爆破片的破裂不影响操作和生产的场合。

爆破片作为唯一泄放装置时,爆破压力应不大于容器设计压力。一般情况下,爆破片与设备连接管道间不应设置截止阀,因为爆破片爆破后,在超压尚未查明或超压因素尚未完全消除的情况下,关闭截止阀,更换爆破片非常危险。

2.2 爆破片与爆破片组合应用

2.2.1 爆破片与爆破片串联

当被保护承压设备满足下列条件之一时,应使用爆破片与爆破片串联作为超压泄放装置:

1)当介质为强腐蚀性介质时,为了获得更好的耐腐蚀性能,两片爆破片串联,前者爆破后,后者仍可以保证介质不外流[2]。

2)当工况压力频繁波动时,为了获得更长的使用周期,两片爆破片串联,前者爆破后,后者仍可以继续使用。

3)当下游存在可变背压且变化范围较大时,为了获得更好的抗疲劳性能,两片爆破片串联,后者用于平衡下游背压,从而保证前者正常使用。

此种结构,两爆破片间需设置指示泄零装置,防止积压并及时指示上游爆破片是否爆破。

2.2.2 爆破片与爆破片并联

当一个设备同时存在几种超压工况时,可采用两个爆破压力不同的爆破片并联。当达到第一种超压工况时,爆破压力小的爆破片爆破;当达到第二种超压工况时,爆破压力小的爆破片泄放量不足以达到泄放要求,这时第二个爆破片爆破,以满足泄放要求。

2.3 爆破片与安全阀组合应用

2.3.1 爆破片与安全阀串联

1)爆破片串联在安全阀入口

当被保护承压设备满足下列条件之一时,爆破片应串联在安全阀入口:

① 避免因爆破片破裂而损失大量工艺物料,或盛装介质的场合。

② 避免安全阀因受工艺介质特性(如粘度较大、有结晶或颗粒、生产过程中产生大量沉淀或粘附物等)影响,需要将上游介质隔离的场合。

③ 工艺介质十分贵重或有剧毒,在工作过程中不允许有任何泄漏的场合。

④ 避免因介质的强腐蚀性造成安全阀泄漏,或为降低因强腐蚀性对安全阀材质要求,需要隔离强腐蚀性介质的场合。

⑤ 因振动导致安全阀损坏失效时,仍要求能够起到隔离和泄放作用的场合。

此种结构,爆破片应选用无碎片型爆破片,爆破片公称直径不小于安全阀入口管径,工作压力<爆破片爆破压力≤安全阀整定压力<设计压力,爆破片与安全阀之间应设置压力表、排气口及报警指示器[1]。

2)爆破片串联在安全阀出口

当被保护承压设备满足下列条件之一时,在安全阀出口设置爆破片保护安全阀正常工作:

① 避免因泄放总管中有可能存在腐蚀性气体造成安全阀腐蚀,或因泄放总管中存在污水或其它排放物进入安全阀造成安全阀不能正常工作的场合。

② 避免因压力容器内存在腐蚀性介质,造成安全阀泄漏而又不影响正常生产的场合。

③ 避免安全阀出口因有可能的外来压力源干扰影响安全阀正常起跳,需要隔离下游背压的场合。

此种结构,工作压力<爆破片爆破压力≤安全阀整定压力<设计压力,爆破片泄放能力不应小于安全阀泄放能力,且爆破片的动作不应对安全阀的动作和排放性能造成影响,爆破片与安全阀之间的腔体应设置排气口或排液口[3]。

2.3.2 爆破片与安全阀并联

当被保护承压设备满足下列条件之一时,可设置一个或多个爆破片与安全阀并联使用:

1)防止火灾或可燃气体燃爆等异常工况下,压力迅速升高,以至于安全阀由于惯性不能及时打开或不能充分排放,或者介质为易沉淀、结晶,有可能使安全阀不能正常动作的场合。

2)作为辅助安全泄放装置,考虑在有可能遇到火灾或接近不能预料的外来热源时,需要增加泄放面积的场合。

此种结构,安全阀为一级泄放装置,物理原因超压时,由安全阀排放;爆破片为二级泄放装置,发生异常工况(如异常化学反应)致压力容器内压力迅速升高或发生火灾,需较大泄放面积时,由爆破片与安全阀同时排放[4]。此时,工作压力<安全阀整定压力<爆破片爆破压力(1.05 倍安全阀整定压力)<设计压力。

3 爆破片选型设计

3.1 设计爆破压力的确定

设计爆破压力是在设计爆破温度下的爆破压力值,是根据容器工作条件和相应安全技术规范设定的,选高了起不到安全保护的作用,选低了频繁爆破,影响正常生产。在条件允许的情况下,应尽可能大地提高设计爆破压力,以提高爆破片使用寿命。

3.2 标定爆破压力的确定

标定爆破压力是指标注在爆破片铭牌上的爆破压力值,是在规定的设计(或许可试验)爆破温度下,同一批次爆破片抽样爆破试验时,实测爆破压力的算术平均值,也可能是设计爆破压力值(0 制造范围),比设计爆破压力更能真实体现该批次爆破片的压力性能。需要特别注意,并不是最高标定爆破压力不大于所保护设备的设计压力即可,还要保证爆破片最大爆破压力不超过设备设计压力与超压限度之和,即容器最大允许积聚压力。

3.3 制造范围的确定

制造范围,是指一个批次爆破片的标定爆破压力相对于设计爆破压力差值的允许分布范围。标定爆破压力应分布在选定的制造范围内,设计爆破压力与制造范围下限的代数和为最小标定爆破压力,设计爆破压力与制造范围上限的代数和为最大标定爆破压力。GB567.1-2012《爆破片与爆破片装置 第一部分:基本要求》中对制造范围的规定见表1。

API 520《炼油厂压力泄放装置的尺寸确定、选择和安装》中规定的正拱爆破片制造范围为:-10%,-5%和0;个别类型还有:-4%,-6%,-8%,+8%,+12%,+16%。

GB567 和API 520 中规定的反拱形爆破片制造范围分为:-10%,-5%和0。

3.4 爆破压力允差的确定

爆破压力允差是指爆破片实际试验爆破压力相对于标定爆破压力的最大允许偏差。允差大小决定了爆破片最小和最大爆破压力,是爆破片的一个重要技术指标,标定爆破压力与正、负允差之和即为最大和最小爆破压力。

API 520 和ASME VIII 中规定的爆破压力允差为:

标定爆破压力>40 psi 时为:±5%

标定爆破压 力≤40 psi 时 为:±2psi(API520),≤±2psi(ASME VIII)。

3.5 操作压力比的确定

为防止爆破片在使用过程中,因疲劳等原因导致提前破裂,对不同类型的爆破片规定一个合适的工作压力与最小爆破压力的比值,即操作压力比。当泄压侧存在背压时,背压越大,爆破片动作时容器内的绝对压力越大,此时操作压力比应为容器工作压力和背压之差与最小爆破压力的比值。换句话说,应确保在最小爆破压力和工作压力之间有合适的差值空间,需要的差值空间越大,说明爆破片抗疲劳性能越差。操作压力比与爆破片材料、结构类型及温度、压力脉动等有关,通常用来确定容器最大允许工作压力。

3.6 安全泄放量的确定

集气罐或分蒸汽包等压力容器的安全泄放量为:

其中:Ws为安全泄放量;d 为压力源进口管内径;ρ为介质密度;u 为介质流速。

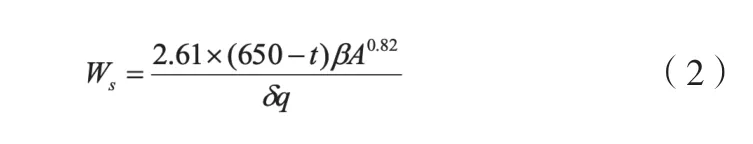

当有火灾可能时,有绝热材料保温的贮存液化气体的压力容器安全泄放量为:

其中,t 为泄放压力时介质饱和温度;β 为常温下绝热材料热导率;δ 为绝热材料厚度;q 为泄放压力下液化气体潜热;A 为容器受热面积。

当有火灾可能时,无绝热材料保温的贮存液化气体的压力容器安全泄放量为:

其中,F 为环境条件系数。

当无火灾可能时,贮存液化气体的压力容器安全泄放量为不低于式(2)、式(3)值的30%[6]。

3.7 泄放能力的确定

泄放介质为气体时,爆破片泄放能力为:

表1 GB567.1-2012中正拱爆破片制造范围(KPa)[5]Table 1 Manufacturing design range offorward-acting rupture disc in GB567.1-2012[5]

其中,W 为爆破片泄放能力;λ 为额定泄放系数;A 为爆破片泄放面积;M 为气体分子量;T 为容器内泄放气体绝对温度;Z 为气体压缩因子;C 为气体特性系数。

表2 GB567.1-2012中爆破压力允差[5]Table 2 Burst tolerance in GB567.1-2012[5]

其中, p0为爆破片泄放侧压力;p 为爆破片设计爆破压力;k 为气体绝热指数。泄放介质为液体时,爆破片泄放能力为:

其中,ζ 为校正系数;ρ 为液体密度;Δp 为爆破片爆破时,受压侧与泄放侧压差。

泄放介质为水蒸气时,爆破片泄放能力为:

其中, Cs为水蒸气特性系数。

只有当爆破片的泄放能力不低于压力容器的安全泄放量时,才能保证超压时安全泄放。

4 结束语

本文研究的爆破片选型及计算方法,对于结合具体工况选择合适的爆破片组合应用类型、选择合适的参数,以及精准地核算爆破片选型是否满足工艺泄放量的要求,对于保护海洋平台压力设备及管道,确保海洋平台正常安全生产具有重要指导意义。