关于汽轮机主盘车控制柜控制功能离线验证的研究

2020-10-12杨徽

杨 徽

(福建福清核电有限公司 维修一处,福建 福清 350300)

0 引言

汽轮机主盘车装置是汽轮发电机组启动前及停机后带动轴系旋转的驱动装置,其主要作用是在机组冲转前和停机后连续盘车。冲转前,盘车可以检查动静摩擦,减小机组启动时蒸汽冲转启动力矩,避免摩擦力太大损坏轴承;停机时,盘车可以确保转子受热均匀,避免转子发生弯曲、变形[1-3]。目前,由东方汽轮机有限公司引进的法国ALSTOM 技术半转速核电汽轮机,已应用于多个百万kW级核电机组。其主盘车设备均采用SSS 公司生产的电液操作低速自动盘车装置,盘车转速为8.3r/min[4]。

1 主盘车工作原理及运行

1.1 主盘车结构

主盘车装置主要由盘车电机(45kW,380V,750rpm)、液力联轴器、减速离合器、盘车大齿轮等主要部件,以及主盘车控制器、软启动器、电磁阀、转速探测器、啮合/脱开位置开关等辅助部件组成[1]。

减速离合器是主盘车装置的主体部分,由减速器(一组减速比为29.5:1 的蜗轮蜗杆)和离合器(带有螺旋滑道的盘车轴及轴上的离合器小齿轮)两部分组成,盘车电机通过联轴器与蜗杆连接,蜗杆旋转带动蜗轮旋转从而带动盘车轴和轴上的离合器小齿轮旋转。液力联轴器由液力联轴器和挠性联轴器组成,配备有监控联轴器温度的测温探头。盘车大齿轮安装在高中压转子端部,通过与离合器小齿轮的啮合而盘动转子,是盘车装置与转子间的接口。电磁阀控制着啮合动力油的通断。转速探测器共包括大齿轮转速探测器P1、P2 和盘车电机转速探测器P3 共3 个。位置开关S2、S3 分别用于检测离合器是否啮合、脱开到位。盘车软启动器可以保证盘车平稳启动,不会对上游母线造成大的压降,可实现20s 内将电机电压逐渐达到额定电压[5]。

主盘车控制器控制整个盘车装置的每一步运行[6]。收集各个探测器(P1、P2、P3、P4、S2、S3)采集到的信号,判断盘车的状态,并以此发出每一步的执行信号,控制盘车电动机启停、电磁阀通断。主盘车控制器接受DCS 的启停命令并向DCS 反馈盘车运行状态,显示盘车运行状态及故障代码,其显示的故障代码为故障的分析与处理提供了很大帮助[7]。

1.2 主盘车工作原理

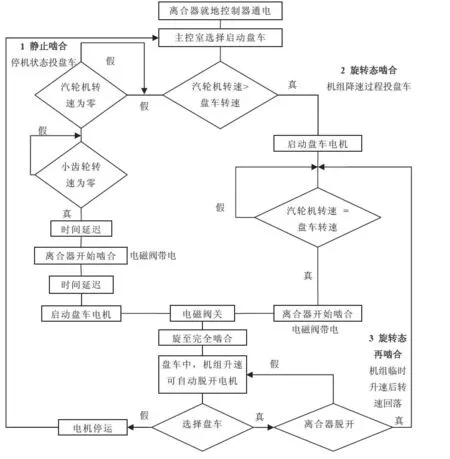

1.2.1 主盘车啮合

如图1 主盘车结构图所示,电磁阀带电打开,啮合动力油通过电磁阀进入推力环形腔室并推动离合器小齿轮沿着螺旋滑道朝啮合方向移动,使合装在小齿轮上的相位齿轮与盘车大齿轮端面接触。当盘车旋转使相位齿轮与盘车大齿轮的齿轮与齿槽相互对上时,小齿轮在啮合动力油的推动下实现与盘车大齿轮初步啮合。随后,电磁阀失电关闭,啮合动力油被切断,盘车旋转引起的螺旋滑道上的力矩,使得盘车小齿轮继续轴向移动,实现离合器完全啮合,啮合位置开关动作,盘车正常投入,带动汽轮机大轴旋转。

1.2.2 主盘车脱开

图1 主盘车结构图Fig.1 Structure diagram of the main crank

图2 主盘车控制流程图Fig.2 Flow chart of main crank control

如图1 主盘车结构图所示,当汽轮机转速超过盘车转速时,盘车大齿轮对离合器小齿轮有一个反向力矩,使得小齿轮沿着螺旋滑道朝脱开方向移动并脱离啮合。当小齿轮从大齿轮脱离接触后,由于小齿轮本身内部腔室有来自润滑油系统的持续供油,推动小齿轮持续轴向移动至脱开位置,实现完全脱开,脱开位置开关动作。持续供油还保证了小齿轮上的相位齿轮与大齿轮之间端部有足够的安全间距,绝不接触。

1.3 主盘车运行

1.3.1 机组停止状态投盘车

主盘车控制器接收来自电站主控室启动盘车指令时,根据转速探测器(P1、P2、P3)确认汽轮机及盘车转速均为0,判断汽轮机及盘车处于停止状态,经15s 延时后电磁阀带电打开,啮合动力油推动小齿轮沿着螺旋滑道朝啮合方向移动并预啮合;电磁阀动作后,再经30s 延时,盘车电机启动,电磁阀失电(啮合动力油断开),最后在盘车力矩作用下实现完全啮合,啮合开关动作,盘车投入运行。当汽轮机冲转时,主盘车会由于反向力矩自动脱开。当汽轮机升速至1350r/min 时,主盘车会收到主控的停运命令,停止运行[6]。

1.3.2 机组降速过程投盘车

当汽轮机降速至1350r/min 时,顶轴油泵自动启动延时15s 后盘车电机自动启动并维持在8.3r/min;当汽轮机转速降至7.5r/min 时,电磁阀带电,动力油将小齿轮推向大齿轮啮合,初步啮合之后电磁阀失电,最后小齿轮与大齿轮完全啮合,带动轴系稳定在8.3r/min 旋转。

1.3.3 机组临时升速后,转速回落投盘车

若机组只是临时升速,转速回落后到盘车转速仍可按照上述降速过程中投入盘车。

2 主盘车控制柜功能离线验证

福建某核电项目在1 号机组汽轮机在停机过程中,当汽轮机转速降至20rpm 左右时,主盘车控制柜1GGR001AR内P1 卡件在汽轮机转速降至20rpm 左右时,多次出现卡死现象,导致主盘车在汽轮机降至8rpm 时无法正常投运。为了在P1 卡件更换后验证不占用大修工期,投运验证时能够一次成功,经过分析研究,制定出一种离线主盘车控制柜功能离线验证的方法,在P1 卡件更换后,对主盘车控制柜功能进行了离线验证正常,从而保障了主盘车真实投运一次成功。

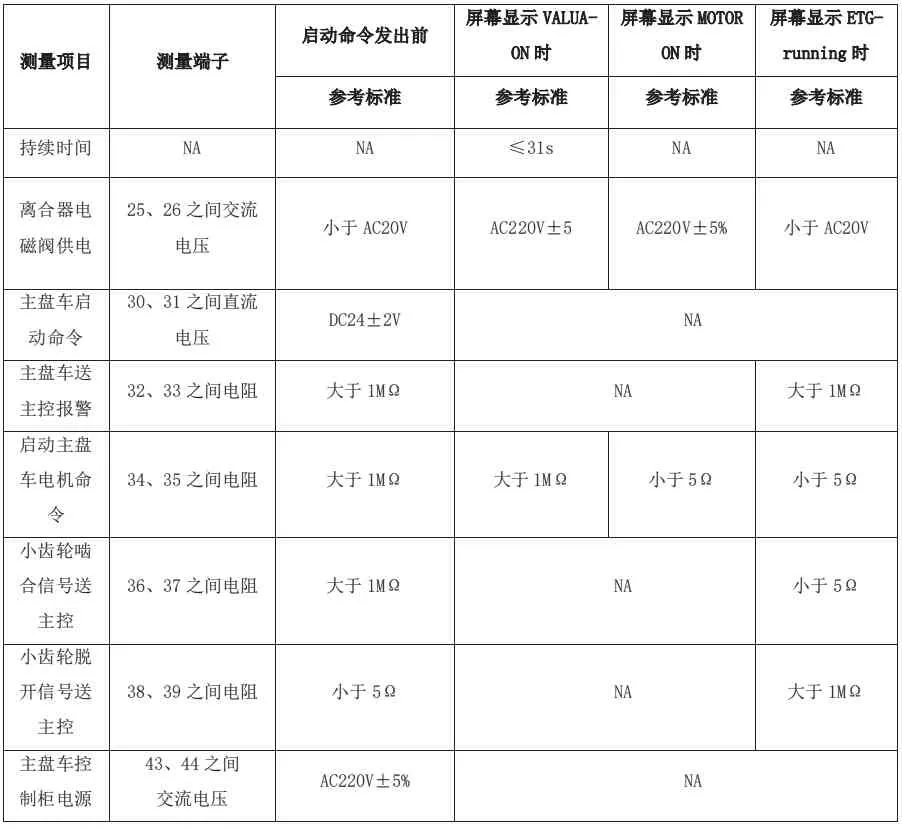

2.1 模拟汽机静止状态下的盘车启动啮合

根据图3 盘车控制柜内端子排接线图,对1GGR001AR进出线端子排1-11,19-39 端子外部接线拆除,采用可插拔式接线将端子23、24 短接(模拟脱离信号),将EOC 控制器3、5 端子进行短接(在电机启动命令发出后模拟电机运行信号),将信号发生器FLUKE744 红表笔接在2 端子,黑表笔分别接在1 端子上,并将FLUKE744 设置电压9V,矩形波,16Hz(仅是设置,不启动输出)。

将1GGR001AR 控制柜电源开关由OFF 转至ON 位,P1 卡件显示“Ready”,并对端子进行测量并记录,使用短接线将端子30、31 短接(模拟主盘车启动命令),拔出23、24 端子短接线(模拟脱离信号消失)。

当P1 卡件显示“VALUE ON”时,对端子进行测量并记录(此步骤应30s 内完成)。

当P1 卡件显示“MOTOR ON”时,对端子进行测量并记录;短接20、21 端子(模拟主盘车啮合信号),观察P1卡件应显示“ETG RUNNING”。

图3 盘车控制柜内端子排接线图Fig.3 Wiring diagram of the terminal block in the crank control cabinet

启动信号发生器输出,观察P1 卡件显示约8.3RPM,对端子进行测量并记录。

将30、31 之间的短接线拆除(模拟主盘车停运命令);观察P1 卡件显示主盘车停运;拆除20、21 短接线(模拟主盘车啮合信号消失);将1GGR001AR 控制柜电源开关由ON 转至OFF 位。

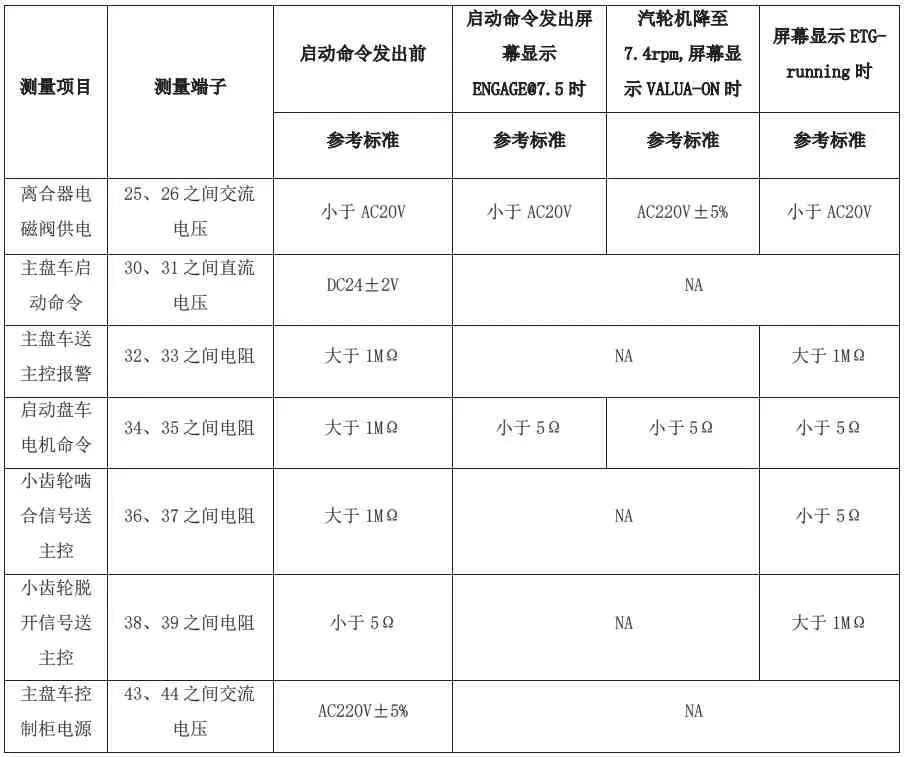

2.2 模拟停机降速过程中的盘车启动并在8RPM时啮合

根据图3 盘车控制柜内端子排接线图,使用短接线将端子1、5 短接;使用短接线将端子2、6 短接;将1 号信号发生器FLUKE744 红表笔接在2 端子,黑表笔接在1 端子上,设置电压9V,矩形波,25Hz,步长0.1Hz,启动输出,P1、P2 卡件显示约12.9rpm;将2 号信号发生器FLUKE744 红表笔接在10 端子,黑表笔接在9 端子上,设置电压9V,矩形波,12.5Hz(仅是设置,不启动输出),采用可插拔式接线将端子23、24 短接(模拟脱离信号)。

表1 模拟汽机静止状态下的盘车启动啮合时数据测量参考标准表Table 1 Reference standard table for data measurement when cranking the cranking gear in the stationary state of the simulated steam turbine

将1GGR001AR 控制柜电源开关由OFF 转至ON 位,对端子测量数据进行记录。

使用短接线将端子30、31 短接(模拟主盘车启动命令),在P1 卡件显示“ENGAGE@7.5”时,并对端子测量数据进行记录。

启动2 号信号发生器输出,观察P3 卡件显示8.3rpm,手动降低1 号信号发生器输出频率直至P1 卡件显示7.4RPM,观察P1 卡件显示“VALUE ON”,并对端子测量数据进行记录。

拔出23、24 端子短接线(模拟脱离信号消失),短接20、21 端子(模拟啮合信号触发),观察P1 卡件应显示“ETG RUNNING”,并对端子测量数据进行记录。

将30、31 之间的短接线拆除(模拟主盘车停运命令),观察P1 卡件显示主盘车停运,拆除20、21 短接线(模拟啮合信号消失)。

3 结束语

主盘车装置是汽轮机设备的重要配套设备之一,主盘车运行的好坏直接影响到核电汽轮机的安全运行。本文提出一种汽轮机主盘车控制柜控制功能离线验证的方法,该方法能在主盘车控制柜调试以及P1 卡件等重要备件更换后,通过模拟汽机静止状态下的盘车启动啮合和模拟停机降速过程中的盘车启动并在8rpm 时啮合,对控制柜功能进行离线验证,并能提前识别出主盘车控制柜的故障点并进行处理,从而保障在真实带动汽轮机大轴进行启动时一次成功,从而有效缩短调试工期或大修主线。

表2 模拟停机降速过程中的盘车启动并在8rpm时啮合数据测量参考标准表Table 2 Reference standard table for cranking start and engagement data measurement at 8rpm during simulated shutdown and speed reduction