高导电率的硅烷交联型半导电屏蔽料的制备及性能研究

2020-10-12李秀娟赵淑群

俞 杰,李秀娟,赵淑群

(浙江万马高分子材料集团有限公司,杭州 311305)

0 前言

随着社会和经济的发展,电力消耗不断增加,高压、超高压供电量越来越多[1-2]。在高压、超高压供电电缆中,半导电屏蔽料是必不可缺少的材料,其主要作用为改变电缆内部电场径向分布、均化电场,以提高电缆的电气强度,延长电缆的使用寿命[3-5]。在电缆屏蔽料标准中,有多种类型的屏蔽料,但国内外仍大多采用过氧化物交联的屏蔽料。

随着原材料制备技术的发展,用于低压电线电缆的硅烷交联聚乙烯已在10 kV电力电缆中获得应用。笔者采用挤出共混法制备了一种高导电率的硅烷交联型半导电屏蔽料,其性能符合国家标准对硅烷交联型半导电屏蔽料的要求,同时明显提高材料导电性能,对提升电缆使用寿命、增加电缆运行安全性起到一定的推动作用。与传统化学交联电缆所使用的屏蔽料相比,该屏蔽料的交联方式为硅烷交联;与过氧化物硫化管交联工艺相比,该屏蔽料的效率有较大提升,成本将显著降低。研究高导电率的硅烷交联半导电屏蔽材料具有较大的市场价值[6-9]。

1 实验部分

1.1 实验原料

线性低密度聚乙烯,7042,中国石化集团有限公司;

助剂C,浙江万马高分子材料集团有限公司;

润滑剂B,浙江万马高分子材料集团有限公司;

硬脂酸锌,外购;

碳酸钙,外购;

助剂F,浙江万马高分子材料集团有限公司;

导电炭黑,外购;

石墨烯,外购;

乙烯基三甲基硅烷,外购;

过氧化二异丙苯,外购;

抗氧剂,外购;

助剂D,外购;

硅烷交联型半导电屏蔽料,PYJGD,浙江万马高分子材料集团有限公司。

1.2 主要仪器和设备

平板硫化机,XQLB-350×350型,上海第一橡胶机械厂;

电子式拉力机,XLD-1000E型,广州市广材试验仪器有限公司;

电线电缆半导电橡塑电阻测试仪,DB-4型,上海培城电子技术发展有限公司;

电子天平,JA12002型,上海精科天平厂;

转矩流变仪,XSS-300型,上海科创橡塑机械设备有限公司;

水浴锅,DK-S12型,上海森信试验仪器有限公司;

加热恒温鼓风干燥箱,DGG-9070型,上海森信试验仪器有限公司;

双螺杆挤出机,SK26型,南京科亚化工设备有限公司。

1.3 样品制备及性能测试

1.3.1 试样制备

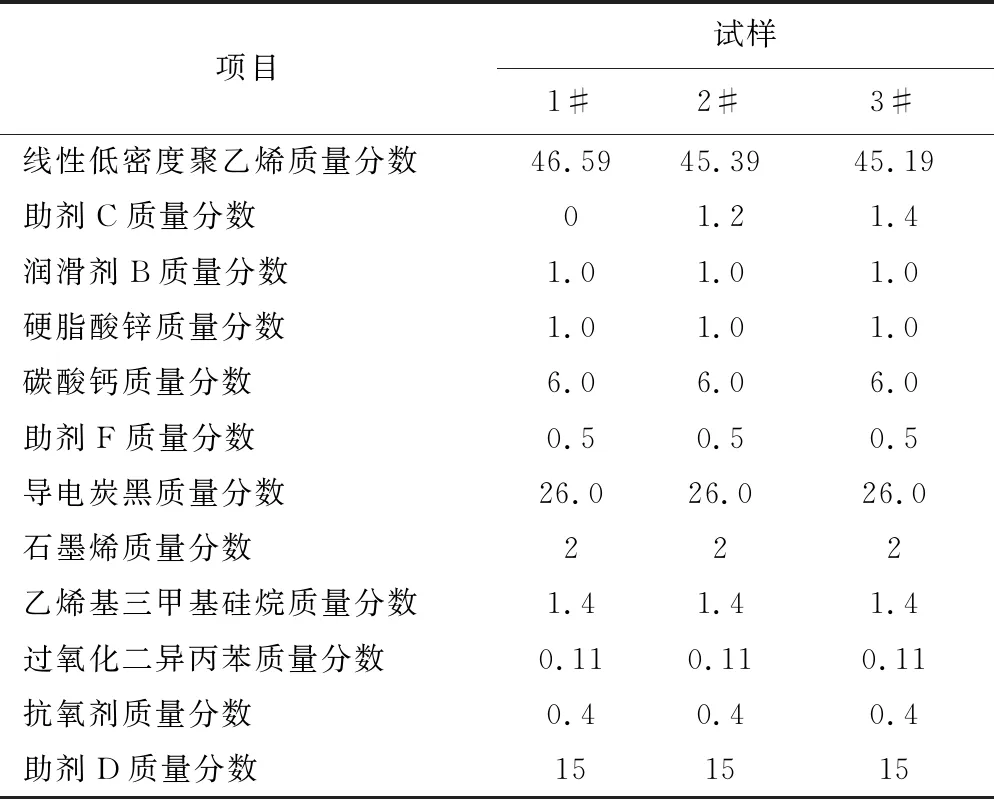

样品制备的配方体系见表1,4#试样为在售PYJGD产品,作为对比样。

表1 配方体系 %

按照表1,将不同组分原料在温度为90~190 ℃的双螺杆挤出机中加工成型,供实验用。

本研究发现,黄油的固体脂肪含量比猪油高,有更好可塑性,同时与猪油相比,烘焙温度和循环加热次数的增加对黄油的酸价、过氧化值及多不饱和脂肪酸含量影响不显著(P>0.05),这说明黄油在不同烘焙条件下具有良好的稳定性,但高温处理及多次加热会使黄油的单不饱和脂肪酸和饱和脂肪酸含量增多,因此,也应尽量避免黄油的重复利用并适当减少烘焙温度。

硅烷交联型聚烯烃类半导电屏蔽料采用挤压法制备所得,试样用单螺杆挤出机的挤出温度为130~195 ℃,挤压的试片应平整光滑、厚度均匀、无气泡,试样浸入温度为90~95 ℃的水浴内6~8 h。

电气性能试验用硅烷交联型聚烯烃类半导电屏蔽料的试样也可以采用膜压法制备。将挤压的条状片料裁剪为模压的块状片料,将其在160~170 ℃的液压机的压板中不加压预热6 min,然后经4 min加压加热成形。液压机的压力应大于15 MPa,加压冷却至室温后出模。试样应平整光滑、厚度均匀、无气泡,试样浸入温度为90~95 ℃的水浴内6~8 h。

1.3.2 性能测试与表征

熔融指数测定:按ASTM D1238—2013 《用挤压塑料计测量热塑性塑料熔体流动速率的试验方法》进行测试。

拉伸强度和断裂伸长率试验:按照GB/T 1040—2018 《塑料拉伸测试方法》进行测试,试样为Ⅱ型标准哑铃片,厚度为(1.0±0.1) mm,拉伸速度为(250±50) mm/min。

空气热老化试验:按照JB/T 10738—2007 《额定电压35 kV及以下挤包绝缘电缆用半导电屏蔽料》中第6.4节要求进行测试,在(100±2) ℃下240 h后,试样在(23±3) ℃、相对湿度为44%~45%的环境中待调节时间不少于17 h。

体积电阻率测定:测定20 ℃体积电阻率,按GB/T 3048.3—2007 《电缆线缆电性能试验方法》的规定,试样在(23±3) ℃、相对湿度为44%~45%的环境中待调节时间不少于24 h;测定90 ℃工作电阻率,试验按JB/T 10738—2007中的要求进行测试。

热延伸测定:按GB/T 2951.21—2008 《电缆和光缆绝缘和护套材料通用试验方法 第21部分:弹性体混合料专用试验方法 耐臭氧试验 热延伸试验 浸矿物油试验》的规定,采用5型样条进行测试,试片厚度为(1.0±0.1) mm。

2 结果与讨论

2.1 熔融指数对比

对4组试样进行熔融指数测定,结果见表2。

表2 熔融指数对比

对比表2可知:1#、2#和3#试样的流动性能优于4#试样。采用新型助剂C提高了材料的熔融指数,即加入适量助剂C后该体系材料的流动性能有所改善,使材料的加工性能得到提高,进而提高了同等生产工艺条件下产品的生产效率。

2.2 20 ℃体积电阻率对比

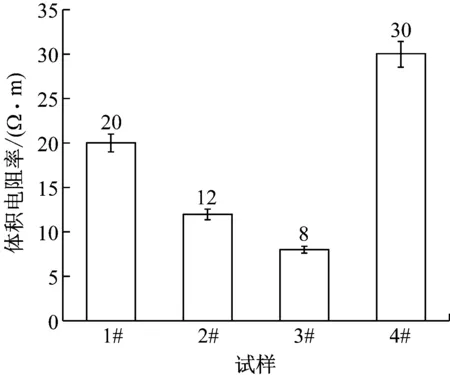

在熔融指数测定的基础上,对试样进行20 ℃体积电阻率测试分析,图1为4种试样在(23±3) ℃、相对湿度为44%~45%的环境中待调节24 h后测得的20 ℃体积电阻率对比结果。

图1 20 ℃体积电阻率对比

由图1可以看出:20 ℃体积电阻率由小到大依次排序为3#、2#、1#、4#。3#试样和2#试样的20 ℃体积电阻率较1#试样和4#试样都要小,从配方优化结果来看加入助剂C对材料的20 ℃导电性能有明显的提升效果。助剂C为一种具有高结构导电炭黑与乙烯醋酸乙烯共聚物(EVA)挤出造粒制得的导电母料。助剂C的高结构炭黑特性加入2#、3#试样后有利于其中炭黑导电通道的建立,由于其具有较高的结构稳定性,使得材料形成的导电通道更加稳定;同时,由于助剂C中含有极性材料EVA使原材料中的非极性材料线性低密度聚乙烯与导电炭黑的相容性得到了一定的提升,因此加入助剂C后材料的20 ℃体积电阻率呈明显下降趋势。

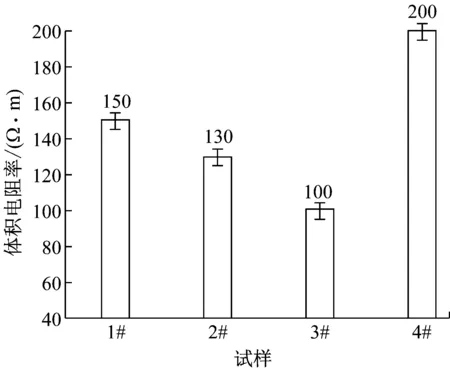

图2为4种试样的90 ℃体积电阻率对比。

图2 90 ℃体积电阻率对比

由图2可以看出:不加助剂C时,试样的90 ℃体积电阻率相对较大,说明高温对材料的导电通道有一定的破坏;随着助剂C的用量增加,材料的90 ℃体积电阻率呈明显的下降趋势,说明2#试样与3#试样的导电性能变好。

在材料电阻不上升的情况下,助剂C的加入有效地提升了材料的导电通道稳定性,使得材料在制成电缆后运作时的电阻变小,降低了电缆的运行负荷,增加其使用寿命。

2.3 助剂C用量对屏蔽料综合性能的影响

在对比体积电阻率的基础上,为了产品能够商业化应用,进一步对产品的其他综合性能进行评估测试,所用数据典型值为JB/T 10738—2007中的标准要求值,测试数据结果见表3。

表3 4种试样的常规性能评测

由表3可以看出:1#、2#、3#试样的性能均符合JB/T 10738—2007的相关要求,其中2#、3#试样的性能在满足标准要求的基础上,优于4#试样各性能指标;2#试样测试数据与3#试样较为接近,与4#试样相比具有很大的商业运用价值。

由表3还可以看出:3#试样综合性能最优,因此助剂C的加入能显著降低材料的体积电阻率,最终制备出符合标准要求的高导电率的硅烷交联型半导电屏蔽。加入助剂C后,由于其含有一定的聚乙烯链段使得硅烷可接枝部分有一定的增加,水解交联后材料的网状结构更稳定,因此3#试样与2#试样的热延伸率较1#试样有所下降,力学性能有一定的上升。

3 结语

通过配方改进,成功研制出一种具有高导电率的硅烷交联型半导电屏蔽料,其性能符合JB/T 10738—2007的要求。制得的硅烷交联型半导电屏蔽料的综合性能尤其是体积电阻率均优于在售PYJGD产品,其中室温下体积电阻率降低73%,带电运行体积电阻率降低100%,进一步体现了其高导电率的特性。