动静压主轴回转精度测试系统研制及分析

2020-10-12冯龙云

冯龙云¹ 王 赟²

(1.上海理工大学 机械工程学院 上海 200093;2.上海机床厂有限公司 上海 200093)

随着机床向高精度、高效率、高自动化方向发展,机床对主轴回转精度也提出了更高要求。动静压主轴作为高回转精度主轴的一种,测试和评价它的回转精度具有重要意义。通常,对主轴的回转误差测量方法有很多,比如最简单直接的方法为静态测量法,即用打表的方法测量主轴旋转一周所测表跳动的极差。这种方法有两个主要缺点:一是不能测出主轴在工况下的回转误差;二是不能把包含主轴圆度误差与测头偏心安装导致的误差相分离[1-2]。目前,动态测量法应用于测主轴回转误差居多,它的特点是可以把主轴的圆度误差从回转误差中分离出去。动态测量法又可分为单点法、反向法、两点法、时域三点法和频域三点法等。反向法分离误差[3-4]的原理是利用主轴圆度误差和系统误差是周期重复性信号,改变传感器测头相对于主轴的位置,进行两次采集测试,对测得的两组结果进行代数运算处理,可分离得到主轴的回转误差值。频域三点法原理是利用各误差信号的频域独立性,通过傅氏变换把不同类型的误差分离开来,分离出的回转误差精度会由于谐波抑制的原因而降低。时域三点法原理是在时域上对测得的三组数据通过代数式,从而分离出不同类型的误差,不过缺点是分离时取不同初值,其分离精度受初值影响很大[5]。以上两种三点法都要求传感器安装位置精度高,三个测头之间安装的夹角误差及增益调整不妥等因素都可造成分离出的误差精度不足[6]。而两点法是根据三点法演化得来的,只需要两个传感器,安装和测量方便,但这种方法分离出的误差结果目前尚没有形成完全成熟的评判标准[7]。广东工业大学王少蘅提出的数理统计法[8-9],两个传感器安装角度呈 90°,并且都正对主轴径向测量,两个传感器之间独立采集并分别处理数据,测得多圈数据后通过求平均,之后再通过代数运算来分离出回转误差。此方法不能分离轴向窜动引起的径向跳动误差。

本文采用单个激光位移传感器对 HKY121-05精密动静压主轴某个单一方向进行径向回转误差测量,而磨床主轴主要受x方向的回转误差影响较大,所以只需对主轴x方向的回转误差进行评价。在x方向安装一个激光位移传感器来对主轴回转误差进行测量评定。此方法简单快捷,可以近似测量主轴的回转误差,对评价动静压主轴回转精度及主轴开发具有重要意义[10]。

1 误差来源分析

传感器采集到的数据包含了多种性质的误差。包括白噪声、主轴径向回转误差、主轴圆度误差、主轴振动引起的误差、轴向窜动引起的误差。白噪声可以通过对采集的原始数据进行滤波处理以消除其影响。由于主轴外轮廓有一定的锥度,所以主轴轴向窜动会引起径向采集数据的变化。

2 误差分离

2.1 预处理消除白噪声

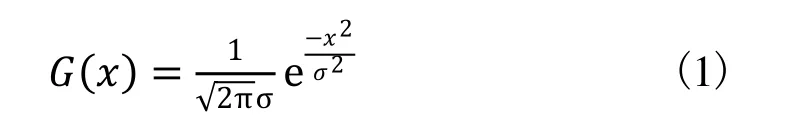

对测量数据进行预处理,其目的是消除主轴的圆度误差和回转误差之外的其它干扰信号引起的误差。白噪声是随机误差,首先通过多圈数据高斯滤波消除信号毛刺处理。本文采用MATLAB 中高斯滤波函数使图像变得平滑。高斯滤波可使原信号变得平滑,适用于滤去高斯白噪声导致的毛刺。其滤波过程原理为高斯滤波对整个信号进行加权平均的过程,每一个采样点的值,都由其本身和邻域内的其他采样点经过加权平均后得到。下式给出用于信号滤波的高斯一维分布:

2.2 数理统计法分离出主轴圆度误差

如图1所示,假设主轴在工况下没有回转误差,则主轴轴心应一直在静止时的轴心位置O点,实际主轴轴心会每时每刻发生变化,将轴心位置连成轴心运动轨迹。

图1 分离原理示意图

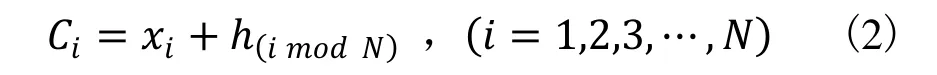

将静止时主轴轴心作为原点,设过原点的水平方向为x轴,竖直方向为y轴,激光位移传感器发出的激光应与x轴重合。主轴旋转过程中,对主轴一周均匀的采集N个点的数据,每个采样点都满足

式中:Ci为靠近传感器一侧的主轴外圆轮廓和x轴的交点 Q 到此刻主轴实际轴心位置的距离在x轴上的投影长度;xi为主轴实际位置到原点O的距离在x轴上的投影,也是主轴回转误差在x轴上的投影;ℎ(imodN)为主轴圆度误差数据,它是周期性数据,周期为主轴转速的倒数。

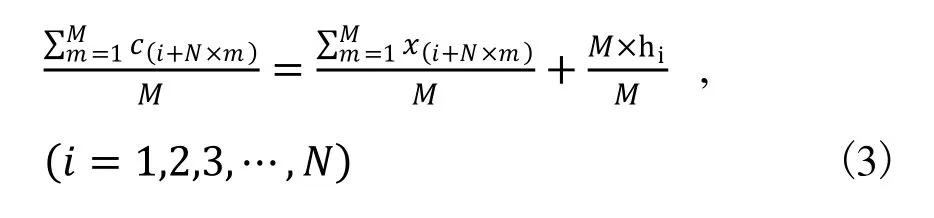

连续采集M圈数据点,取每一圈中相同位置采样点的数据求平均值,如下式

2.3 分离出回转误差

将式(5)、(7)和(9)代入式(14),得

根据式(12)和(15)可得

3 实验

3.1 测试系统搭建

本测试系统被测对象为 HKY121-05精密动静压主轴。传感器采用微位移传感器,采集卡选用NI采集卡,数据采集软件选用 Labview。激光位移传感器正对于主轴的径向安装,主轴静止时,调整激光位移传感器到主轴外圆表面距离,当传感器采集到的数据约为6左右时,距离刚好。测试平台如图2所示。

图2 测试平台实物图

3.2 实验结果分析

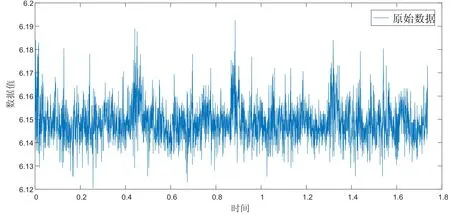

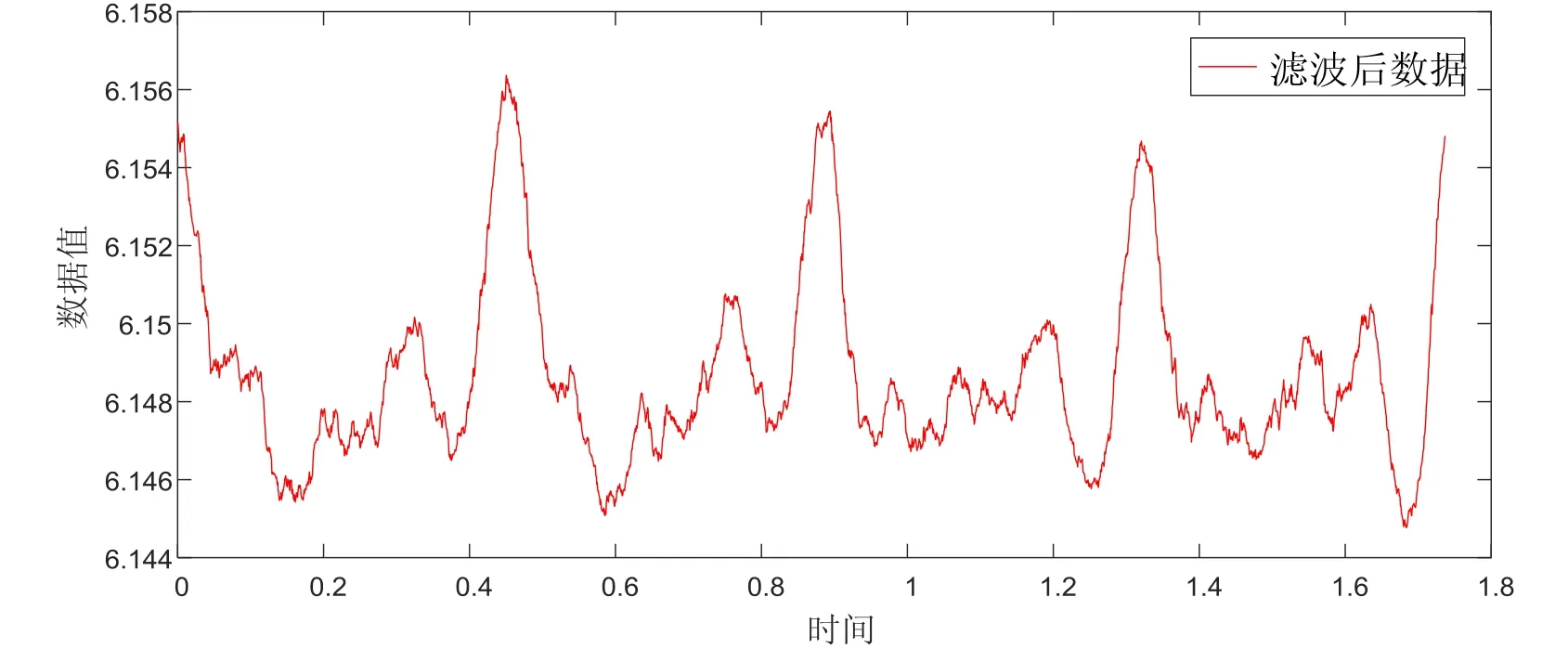

在数理统计第一阶段,对转速为138 r/min的低速空载主轴每圈均匀采集760个点,连续采集30圈,获得760×30个数据,接着对这组数据进行滤波处理消除白噪声。如图3和图4为主轴在转速为138 r/min下采集的原始数据和滤波后的数据。

图3 原始数据

图4 过滤后数据

从图3和图4对比可以看出,经过滤波后的信号图形明显平滑,并保留原始信号的特征。经过分析得到轴向窜动引起的误差与径向回转误差相差三个数量级,轴向引起的误差可以忽略。接着进行主轴圆度误差分离,分离结果圆度误差为4.05 μm。

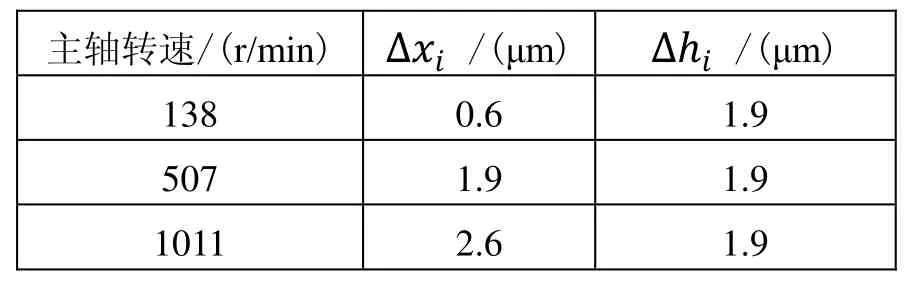

第二阶段在主轴转速为507 r/min和1011 r/min的情况下,对主轴以相同方式采集到两组x方向的数据,滤波处理这两组数据,消除毛刺,再减去第一阶段算出的圆度误差∆ℎi,即得到回转误差∆xi,∆ℎi、∆xi在不同转速下的极值如表 1 所示。

表1 动静压主轴在各转速下的径向回转误差

由上表可以看出,动静压主轴在转速范围为138 r/min~1011 r/min时,其x方向回转误差随着转速增大而增大,回转误差最大不超过2.6 μm。

4 结语

本论文中采用单个激光位移传感器直接采集主轴工作状态下的数据,利用主轴形状误差为周期性的特点,并且数据经过预处理消除白噪声后,根据数理统计法,把回转误差分离出来。本实验通过在(0~1011) r/min的动静压主轴实际转速范围内对主轴径向轮廓进行非接触测量,分离出的主轴圆度误差为1.9 μm,测得回转误差范围为0.6~2.6 μm,平均回转误差为1.6 μm。