抽采钻孔异常现象观测分析

2020-10-12姚学庆陈庆鹏

姚学庆 陈庆鹏

(1.焦作煤业(集团)有限责任公司科学技术研究所,河南 焦作 454000; 2.焦作煤业(集团)有限责任公司九里山矿,河南 焦作 454000)

九里山矿持续推进三至五年中长期区域瓦斯治理规划,形成了以底板岩巷穿层钻孔预抽煤巷条带煤层瓦斯和穿层中深孔超前预抽区段煤层瓦斯相结合的区域瓦斯治理技术路线[1-3],并大力推广水力冲孔增透技术,使得瓦斯综合治理工作取得了较为显著的进步,有力推动了安全生产。然而其深部瓦斯含量高,煤层透气性差,矿井为缩短瓦斯治理周期,短时间内密集施工抽采钻孔,并强化水力冲孔等增透措施,但抽采浓度衰减迅速,煤层瓦斯并未充分抽采[4]。新施工钻孔不但没有贡献高浓度抽采量,还进一步降低抽钻孔抽采效果,不仅延缓了抽采达标时间,还使得低浓度瓦斯占据抽采系统资源,降低整体瓦斯利用率,严重影响抽采效果。通过开展抽采钻孔异常现象观测分析,查找抽采薄弱环节,确定抽采影响因素,消除抽采管理盲区,为指导矿井采取针对性措施,进一步优化钻孔封孔技术工艺、完善管理制度提供依据。

1 考察方法

抽采钻孔异常现象的观测主要利用钻孔成像仪进行钻孔内抽采管路窥视。通过实时直观地观察到抽采管路内部情况,分析判断钻孔封孔质量、排查抽采管理薄弱环节,并结合理论分析,确定抽采异常现象影响因素,指导矿井采取针对性措施,进一步优化封孔工艺、完善管理制度。钻孔成像仪工作原理如图1 所示。

2 试验地点概况

2.1 窥视区域基本情况

九里山矿穿层抽采钻孔窥视区域位于九里山矿16131 底抽巷联络巷、回风底抽巷,该区域位于16采区东翼下部,西邻16 回风下山。抽采钻孔窥视区域如图2 所示。

图1 钻孔窥视仪工作示意图

钻孔成像仪相关参数:窥视探头直径24 mm,配备电缆30 m、探干30 根(规格1 m/根)。因此,本次诊断仅针对孔深(抽采管路)小于30 m 的穿层钻孔。

图2 九里山矿抽采钻孔窥视区域位置

该区域所采二1 煤层厚在6.0~11.67 m 之间,平均厚度7.3 m,煤层原始瓦斯含量21.46 m3/t,煤层原始瓦斯压力1.62 MPa,煤层瓦斯吸咐常数a=39.06 m3/t,b=0.7531 MP-1,煤层透气性系数为0.2~0.457 m2/MPa2·d,穿层钻孔瓦斯流量为0.065 m3/min·h,衰减系数0.0126~0.0389 d-1。窥视区域煤层赋存稳定,无构造,煤体结构为构造煤,其上部为0.2 m 为粉粒煤,呈末状,下部为碎裂煤,呈片状、块状。

2.2 钻孔施工情况及封孔要求

该区域煤层瓦斯含量高,瓦斯压力大,为降低瓦斯超限频次,钻孔施工主要采用“强抽孔+水力冲孔”模式。首轮强抽钻孔按照排间距6 m、列间距3 m 施工见煤后采用风力排粉,暂不进行水力冲孔,进行强化抽采;第二轮设计每组16~18 个水力冲孔钻孔,要求平均单孔冲孔煤量不小于6 t。截至2018 年12 月,16131 底抽联络巷设计施工强抽孔16 组312 个,水力冲孔钻孔8 组162 个;16131 回风底抽巷设计施工强抽孔95 组,3500 余个,水力冲孔钻孔近70 组,1200 余个。

穿层钻孔封孔主要采取“两堵一注”的带压封孔方式,以袋装聚氨酯作为堵头,里端堵头距见煤点2 m 的位置,外端堵头距孔口1~2 m,进行全岩段注浆封孔,注浆压力0.5~1 MPa。浅孔封孔管长度为全孔段,深孔封孔管长度为30 m,且花管长度不小于3 m,并用窗纱进行包裹并固定,封孔管连接抹胶处理。囊袋式封孔工艺参照以上要求执行,注浆段(包含两端囊袋)为5 m。

3 穿层钻孔抽采管路观测异常情况

3.1 观测情况

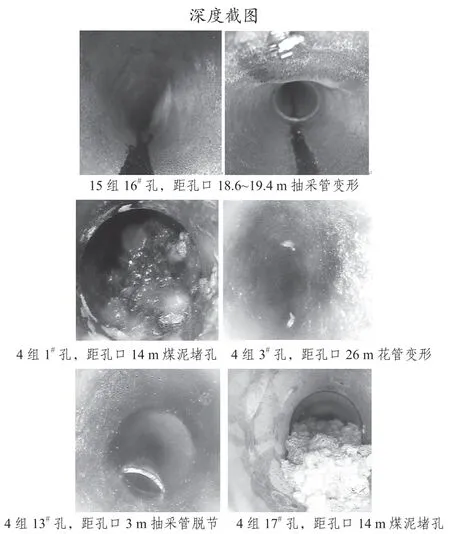

16131 底抽联络巷考察窥视“两堵一注”封孔工艺钻孔14 个,16131 回风底抽巷考察窥视4 个钻孔,共计18 个,抽采期4~13 个月。“两堵一注”封孔工艺穿层钻孔窥视视频截图见图3。

图3 “两堵一注”带压封孔穿层钻孔抽采管路窥视视频截图

由窥视情况参数表及视频截图可知,不同抽采期的18 个钻孔,大部分孔内抽采管路内壁光滑、完整,其中:(1)1 个钻孔在距孔口3 m 位置,出现抽采管脱节;(2)2 个钻孔在孔内出现抽采管变形,1 个在煤孔段,1 个在岩孔段,且变形后窥视探头能够继续下入;(3)2 个钻孔在距孔口14 m位置被煤泥堵死,窥视探头无法通过;(4)1 个钻孔在距孔口20 m 位置有煤粉;(5)完成窥视的14个钻孔中,孔深小于30 m 的钻孔13 个,抽采管长度较封孔要求少0.8~12.5 m,平均4.1 m;孔深大于30 m 的钻孔1 个,孔深39 m、岩孔段28 m,抽采管长度29 m,较封孔要求少4 m。

3.2 穿层钻孔封孔存在的主要问题

(1)封孔操作不规范,导致钻孔抽采管脱节。

九里山矿16131 回风底抽巷4 组13#孔在距孔口3 m 位置出现抽采管脱节,且里段抽采管与钻孔孔壁间隙未发现注浆痕迹。因钻孔抽采期仅8 个月左右,基本排除岩巷围岩变形的影响。判断造成该现象的原因为封孔过程操作不规范,抽采管连接处未抹胶,下放抽采管时向下抽动抽采管,导致脱节。该现象占九里山矿窥视的18 个“两堵一注”封孔钻孔的5.56%。

(2)抽采花管未包裹窗纱,或抽采管堵头破损,煤泥、煤粉进入抽采管路堵塞抽采通道。

九里山矿窥视的 “两堵一注”封孔钻孔(抽采期4~13 个月)中,2 个钻孔抽采管内发现煤泥堵孔(均发生在岩孔段),1 个钻孔内有煤粉,占据抽采管截面约1/3,占九里山矿窥视的18 个钻孔的16.67%。

(3)Φ50 mm 抽采管管壁较薄,承压强度不足,封孔后出现抽采管变形。

抽采管变形钻孔2 个,1 个发生在煤孔段,1个发生在岩孔段。其中,煤孔段变形判断为水力冲孔后,煤层应力重新分布,煤体发生蠕变变形,造成抽采管挤压变形;岩孔段变形判断为上端聚氨酯堵头位置,由于聚氨酯膨胀变形不均匀,造成局部压力增高,挤压抽采管路。抽采管变形占窥视的九里山矿18 个钻孔的11.11%。

(4)抽采管路存在不同程度下放深度不足,仅部分钻孔能达到封孔深度要求。

九里山矿正常窥视的14 个“两堵一注”封孔钻孔,抽采管长度较封孔要求少0.8~12.5 m,平均4.13 m。

4 穿层钻孔封孔深度不足对瓦斯抽采影响分析

封孔段的长度一方面是增加封孔管与外界之间的连接长度,减少钻孔漏气的几率,另一方面是最大化的封闭封孔段周围的裂隙,从而提高封孔效果。按照相关要求,虽然顺层钻孔封孔段长度应不小于8 m,穿层钻孔封孔段长度应不小于5 m,但根据岩性和裂隙发育情况,需要进行相应的考察。

囊袋封孔工艺较“两堵一注”封孔工艺操作更为便捷,但注浆封孔段仅有5 m 左右,且囊袋需预先固定在抽采管上,才能下放至钻孔内。其固定位置根据钻孔施工岩孔段长度确定,预计下放位置为距煤层底板2 m 位置。若抽采管下放深度不足,则囊袋固定位置较预计位置出现偏差。

在对试验区域观测的24 个囊袋式封孔钻孔窥视中发现,孔深小于30 m 的钻孔10 个,抽采管较封孔要求少1~7m,平均2.5 m;孔深大于30 m 的钻孔2 个,均为孔深33m、岩孔段19 m,抽采管长度分别为22 m、26 m,较封孔要求少7~11 m,平均9 m。利用表格柱状图表示囊袋封孔注浆段距煤层底板2 m 位置,九里山矿16131 回风底抽巷A68组单数列钻孔注浆位置示意图如图4 所示。

图4 钻孔注浆位置示意图

由图4 可以看出,由于抽采钻孔下放深度不足,囊袋注浆段即封孔段位置距煤层底板参差不齐,导致穿层钻孔封孔不能形成有效、完整的封堵圈,特别是当封孔段位于岩层破碎圈时,容易发生钻孔漏气。在执行水力冲孔措施后,钻孔在煤层内部相互串孔、连通,单个钻孔漏气将导致串孔钻孔抽采浓度整体下降。

5 结论

穿层钻孔抽采管路下放深度不足,封孔段位置距煤层底板参差不齐,导致穿层钻孔封孔不能形成有效、完整的封堵圈,当封孔段位于岩层破碎圈时,容易发生钻孔漏气。特别是执行水力冲孔措施后,钻孔在煤层内部相互串孔、连通,单个钻孔漏气将导致串孔钻孔抽采浓度整体下降。矿井应加强抽采钻孔封孔管理,提高封孔质量才能有效提高煤层瓦斯治理效果,达到瓦斯充分抽采利用、缩短治理周期、降低治理成本的目的。