81107 工作面走向高抽巷快速掘进技术研究

2020-10-12郭强

郭 强

(阳泉煤业(集团)股份有限公司二矿,山西 阳泉 045000)

采用高抽巷治理采空区瓦斯是阳泉煤业集团瓦斯治理的重要技术,高抽巷能否及时完成施工、工程质量的好坏对于工作面快速形成采空区瓦斯治理系统和取得良好的瓦斯治理效果具有重要意义。阳泉煤业(集团)股份有限公司二矿普遍采用综合机械化掘进技术,已形成了掘进、支护、运输相结合的作业模式。81107 工作面是矿井的主采工作面,为了保证高抽巷的掘进速度和工程质量,工程技术人员充分借鉴以往的工程经验,对高抽巷快速掘进技术进行研究和摸索。

1 矿井掘进工艺现状

当前阳煤二矿煤(岩)巷机掘施工方法为:局扇压入式通风,掘进机截割,人工支设临时支护,锚杆钻、风钻安装顶帮锚杆(永久支护);运输方法为胶带输送机、刮板输送机出煤(矸),小绞车等设备运输材料。施工顺序为:围岩支护检查,调试掘进机,校对中线,掘进机割煤(矸),出煤(矸),临时支护,永久支护。

当前施工工序中割运煤(岩)、调机和支护顶板是最核心的施工工艺,也是用时最多的工艺,是实现循环的掘进任务的关键。当前支护顶板的锚杆数量多,密度大,制约了支护工艺的效率,综掘机往往反复调机和检修造成无效工作耗时,同时施工过程关键技术参数(控顶距、空顶距离)往往不能随着地质条件改变后而及时调整,造成人员作业时间和设备调机耗时增加。与此同时,施工人员技能水平差异较大、耗时不同,也影响着巷道的掘进速度。统计矿井多个巷道施工期间的相关参数,矿井巷道掘进平均工效如下表1 所示。

表1 矿井巷道掘进平均功效表

2 煤巷快速掘进优化对策分析

要想提高巷道掘进速度,必须管控各施工环节,提高环节工效,从施工方法和施工顺序进行优化,采取适宜的技术方案。

2.1 工作面概况

81107 工作面走向高抽巷主要用途是承担81107工作面开采期间的瓦斯抽放任务,掘进期间担负行人、运煤(矸)、运料等用途。工作面煤厚0.2~0.4 m,煤层倾角-2~ -8°,平均为-4°,煤质稳定,暗灰色,低硫煤,硬度系数f 为2~3。81107 工作面走向高抽巷用于工作面回采期间上隅角和采空区瓦斯抽放,全长1642 m。81107 工作面走向高抽巷直接顶为砂质泥岩,厚度为2.4 m,基本顶为细粒砂岩,厚度为4.6 m,属于稳定岩层。

2.2 施工路线优化

2.2.1 施工路线选择的原则

选择施工路线的关键是确定巷道最理想的布置层位和掘进方向,即保证巷道实现有效支护的前提下,尽可能减小施工巷道的长度,减小沿程穿越岩(煤)的强度,施工机具能正常施工,运输系统尽可能短和可靠。

2.2.2 施工路线的选择

结合81107 工作面11#煤、12#煤层、围岩条件和周边巷道特点,确定81107 工作面走向高抽巷施工路线为:先与11 采区高抽进风巷呈104°夹角,沿12#煤底板掘进140 m 后,以8°上山掘进追至11#煤顶板后,按11#煤顶板作为巷道顶板掘进254 m 后以12°下山施工139 m 追至12#煤底板,然后沿12#煤底板掘进27 m 后再左拐135°掘进14 m,然后再右拐135°沿12#煤底板掘进983 m 与倾斜高抽巷贯通。

2.2.3 施工保证技术

为了保证巷道掘进期间施工方向符合设计要求,及时发现施工地点围岩条件变化和矿压异常情况,采用矿压观测和围岩探测技术作为保证技术。

(1)矿压观测

采用锚杆锚索测力计监测锚杆锚索轴向受力状况。过地质构造、顶板岩性发生显著变化等地段增设锚杆锚索测力计。锚索直径、长度、锁具变更时要及时安设锚索测力计。

采用顶板离层指示仪实时监测顶板离层变化情况,同步利用岩性探测孔或施工钻孔使用窥视仪分析离层变化情况。顶板离层指示仪紧跟掘进工作面,在巷道顶板中部特殊地段应增设顶板离层仪。

采用十字布点法安设测站,测站安设两个监测断面,基点安设牢固。监测巷道表面位移监测内容包括顶底板相对移近量、顶板下沉量、底鼓量、两帮相对移近量和巷帮位移量。

(2)围岩探测

巷道开口处及每隔500 m 进行一次岩性取芯探测,地质构造影响区加强探测,同时采取钻探手段。正常进行岩性取芯探测时,巷道每掘进50 m 进行一次非取芯岩性探测。

2.3 支护参数优化

采用合理的支护参数是巷道工程质量和支护效果的重要保证,支护强度的提高往往伴随着更多的锚杆、锚索施工和补强工程,会大大增加工作面的施工强度,增加施工时间。支护强度降低则会导致施工质量达不到设计要求,不能满足生产安全的需要。结合矿井类似巷道的施工经验对临时支护和永久支护方法进行了调整和优化。将临时支护由4 根帽柱联合式临时支护优化为6 根,并调整了刚锚网索材料的类型,将钢绞线由Φ17.8×5400 mm 优化为Φ17.8×5400 mm,将锚杆由Φ20×2400 mm 优化为Φ20×2000 mm,并调整了锚索、锚杆间距。

2.3.1 临时支护

正常掘进采用帽柱联合式临时支护。帽柱柱体使用DN31.5-160/90 型内注式单体液压支柱。柱要支在实底上,施工过程中遇底板松软或无法支在实底上时穿木鞋。共用9根柱,其中6根使用、3根备用(备用柱可用内注式单体柱或Φ200×3200 mm 木柱);柱帽9 个(备用3 个),规格为Φ200/2×400 mm的两开木,一个循环进度支6 根;柱鞋9 个(备用3 个),规格为400×300×200 mm。

2.3.2 永久支护

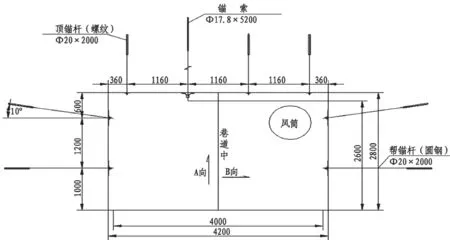

巷道顶锚索选用Φ17.8×5200 mm 的钢绞线,顶锚杆选用Φ20×2000 mm 的螺纹钢锚杆;顶锚索托板选用300×270×12 mm 的拱形托板,顶锚杆托板选用150×150×10 mm 的拱形托板;帮锚杆选用Φ20×2000 mm 的普通圆钢锚杆,帮锚杆托板选用450×280×4 mm 的W 钢 护 板+150×150×10 mm的拱形垫片。巷道设计如图1 所示。

(1)铺联网。顶部单层金属网,长边垂直于巷道掘进方向铺设,顺沿掘进方向顶部金属网长边与长边搭接,顶网短边铺至顶板两侧下沿且均匀布置。帮部单层金属网短边垂直于巷道掘进方向铺设,沿顶部顺序往下帮网的长边与顶网的短边搭接,帮网的长边铺至底帮锚杆托板下沿。

(2)顶锚索和顶锚杆布置。顶部采用锚索+螺纹钢锚杆+钢带+金属网联合支护。每排布置1根锚索和3 根螺纹钢锚杆,顶锚杆、锚索采用矩形布置,紧贴顶板,排距900 mm,眼距1160 mm。沿巷道掘进方向从左往右每排钢带的第二眼布置锚索,其余一、三、四眼为锚杆,锚杆(锚索)与顶板垂直。

(3)帮锚杆布置。锚杆+金属经纬网进行联合支护。帮锚杆排距900 mm,每排各打2 根锚杆,矩形布置。最上面一根帮锚杆距顶板600 mm 与顶板呈10°夹角倾斜向上,顺序往下1200 mm 布置第二根锚杆。帮锚杆托板为W 钢护板,垂直巷道顶底板紧贴巷帮布置。

图1 81107 工作面高抽巷支护设计

2.4 掘进机选用和截割方法优化

选用掘进机时综合考虑巷道出矸需求和与运输系统(胶带输送机、刮板输送机)匹配,经计算后选用EBZ260 型掘进机。将巷道左半部分和巷道右半部分循环往复截割,严格控制截割高度和宽度。结合该掘进机的特点和施工过程中巷道围岩条件变化较大,对掘进机的截割方法进行了优化。将常规截割时的单一截割路线改为针对不同巷道岩性的两种不同截割路线。

巷道岩性较好易于维护时,掘进机截割巷道左半部分时,滚筒由左上角开槽,由左向右、由上向下,循环往复截割,随后截割右半部分时,滚筒由右上角开槽,由右向左、由上向下截割;巷道岩性较差不易于维护时,掘进机截割巷道左半部分时,滚筒由下中部开槽,由右向左、由下向上,循环往复截割,随后截割右半部分,滚筒由下中部开槽,由左向右、由下向上截割(截割路线图如图2 所示)。

3 工程应用效果

81107 工作面走向高抽巷施工期间,综合应用上述技术后,杜绝了巷道两帮超挖欠挖现象,历次工程质量监测中选测段巷道顶底相对位移量、顶板下沉量、底鼓量、巷帮位移量、锚固质量均符合标准化巷道相关要求,且巷道无复修、补修现象。统计可知,巷道掘进作业中每工序割运煤耗时从76.2 min 降低到68.4 min,调机耗时从18.3 min 降低到16.1 min,顶板支护耗时从105 min 降低到93 min,掘进效率由11.4%提高到13.6%。整体巷道工程仅用6 个月就完成,实现了最快进尺14.4 m 的矿井日进尺记录。

图2 掘进机截割路线图

4 结语

通过在81107 工作面走向高抽巷研究和应用快速掘进技术,实现了该巷道的安全快速掘进,同时提升了施工队伍安全快速掘进专业技术水平和相关技能,为矿井和其他矿井类似巷道的安全快速掘进提供了重要的参考。