原料气中甲烷对深冷分离CO产品气的影响

2020-10-12刘品涛

刘品涛

(河南龙宇煤化工有限公司,河南 永城 476600)

河南龙宇煤化工有限公司(以下简称“龙宇煤化工”)二期项目,利用五环炉造气,以煤为原料生产粗煤气,通过合成气净化,提纯CO和氢气,作为合成年产20万t乙二醇的原料,并年产40万t醋酸。

龙宇煤化工合成气净化装置采用低温甲醇洗工艺,CO提纯采用法液空深冷分离技术。深冷法是自上世纪六十年代开始的,在工业上采用的制备高纯度CO的方法。深冷分离法又称低温精馏法,实质就是气体液体化技术,采用机械方法,如用节流膨胀或绝热膨胀等,把气体压缩、冷却后,利用不同气体相同压力下沸点上的差异进行精馏,使不同气体得到分离。目前,最新CO分离技术是部分冷凝,其利用CO与其他气体冷凝点的差别,使混合气在-165~-210℃的低温下,令CO组分冷凝液化,其他组分保持气态,从而将CO分离出来。

龙宇煤化工深冷分离装置设计能力为54 400Nm3/h(以CO产品计),CO产品纯度≥98.5%。经深冷分离合格的CO送至CO压缩机组,分别增压至0.8MPa(a)和3.6MPa(a),然后送至醋酸和乙二醇装置生产醋酸和乙二醇产品。

在正常生产中,CO产品纯度有时出现不能达到设计值(CO产品纯度≥98.5%)、甲烷含量超标的现象。

1 深冷分离流程

来自低温甲醇洗的净化冷合成气送入合成气净化站,净化器站设有两台合成气净化器(内装分子筛吸附剂),脱除可能在冷箱里冻结的甲醇和二氧化碳等杂质。采用交替作业方式,其中一台正常操作,另一台同时再生。吸附处理后的净化气进入合成气过滤器中,以除去合成气中可能夹带的吸附剂粉尘。处理后的合成气被送至甲醇洗回收冷量后进入冷箱。

经回收冷量的合成气在常温下进入深冷净化部分。合成气首先在给料气冷却器中预冷后,进入给料气冷凝器深冷冷凝,在合成气分离器中,富氢气在回收冷量后送至PSA装置提纯氢气。液相送入闪蒸罐减压闪蒸,回收少量氢气,闪蒸气回收冷量后,送低温甲醇洗循环气压缩机回收氢气和CO。

深冷冷凝液送入CO/N2塔,以提高CO纯度,液氮经回收冷量后并入再生气低压氮气流股再生吸附剂。提纯的CO流股经减压膨胀,再经给料气冷凝器、给料气冷却器回收冷量,常温送出冷箱。经冷箱装置深冷分离出合格的CO,送至CO压缩机组,分别增压至0.8MPa(a)和3.6MPa(a)后,再送至乙二醇装置和醋酸装置使用。

2 原料气组分

龙宇煤化工气化炉采用中国五环工程有限公司与河南能源化工集团有限公司合作开发的、具有国内自主知识产权的新型WHG煤气化工艺生产粗煤气,粗煤气经变换装置调整合成气中的氢碳比值,以满足生产醋酸、乙二醇的要求,变换气经合成气净化装置、低温甲醇洗装置、深冷分离装置和变压吸附装置生产高纯度合格的CO、H2,分别送至醋酸装置生产醋酸、乙二醇装置生产乙二醇。

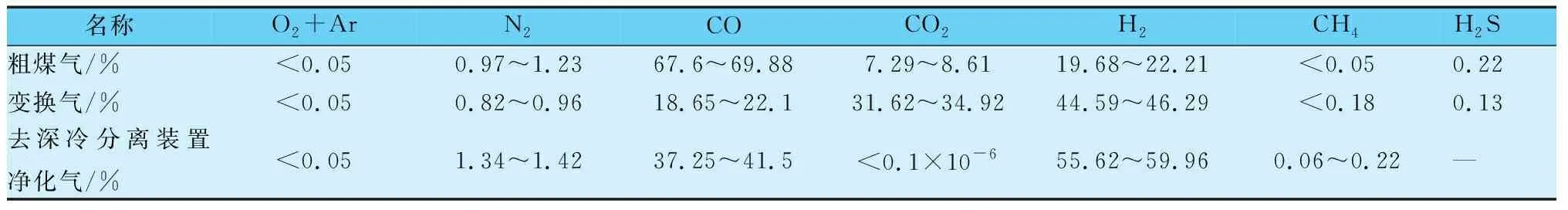

正常生产的粗煤气、变换气、净化气组分见表1。

表1 正常生产粗煤气、变换气、净化气组分

3 甲烷对深冷分离CO产品气及后续装置的影响分析

在生产中发现,CO产品纯度有时不能达到设计要求(CO产品纯度≥98.5%),会出现甲烷含量超出设计指标的情况,影响后工序醋酸和乙二醇生产的需要,由于甲烷气体在醋酸合成、乙二醇合成中均为惰性气体,CO产品中甲烷含量超标导致合成惰性气体放空,造成合成单耗较高,增加了产品生产成本。同时,甲烷惰性气体会导致醋酸合成反应釜中CO分压降低、醋酸合成反应催化剂沉淀,影响醋酸合成和产品质量。

4 甲烷在深冷分离装置富集的原因分析

4.1 深冷分离未设置甲烷脱除装置设备

设计时,进入深冷分离装置的合成气不含甲烷,专利商在装置设计中未进行脱除甲烷核算,整套设备未设置甲烷脱除装置设备。但在实际运行过程中,合成气中甲烷含量高达0.22%(见表1)。由于原设计的现有装置不能进行甲烷脱除,导致原料气中甲烷在冷箱内富集,最终出现CO产品气中甲烷含量超标的现象。

4.2 合成气中甲烷含量剧增

合成气中甲烷主要有如下来源:①在气化炉产气过程中,原料气制气过程会产生少量的甲烷气体,因此,出煤气化装置的粗煤气中通常会含有少量甲烷;②从实际生产数据看,变换工序入口甲烷含量仅为0.05%(mol),出口甲烷含量则高达0.18%(mol),因此,分析认为变换工序中因发生了甲烷化副反应而产生甲烷气体。

变换装置:

2CO=C+CO2+Q

CO+3H2=CH4+H2O+Q

4.3 操作条件影响

深冷分离装置不能进行甲烷的脱除,甲烷主要在V032中富集,正常生产中为平衡冷量、维持各换热器换热效果、保证V032中保持稳定液位、稳定和增加CO收率,操作中会尽量减少V032导淋排污排外。由于V032导淋排污的减少,会导致甲烷主要在V032中浓度增加,在换热后生产出的CO产品气中夹带超标的甲烷气体。

5 解决处理措施

目前,龙宇煤化工醋酸装置、乙二醇装置运行稳定,在当前的操作条件下进行装置的设计优化,深冷装置增加脱除甲烷气技改不大可能,若对现有冷箱设备进行改造,增加脱除甲烷的设备装置,需对现有设备进行大改。由于改造投资大、周期长、影响范围广、对公司整体生产影响较大,进行操作条件的优化,降低CO产品中甲烷含量,是提高CO产品纯度的最有效手段,通过调整工艺操作降低产品CO中的甲烷含量,以满足生产醋酸、乙二醇的需要,从而减少废气排放,降低产品CO单耗,提高产品市场竞争能力。

5.1 变换装置优化调整控制

甲烷化反应是变换的副反应,甲烷化反应是强放热反应,理论上变换炉控制温度越低,发生甲烷化副反应会越多。在正常生产情况下,适当调整水汽比和变换温度,可以减少甲烷化副反应。水汽比是调节变换反应指标的一个重要控制手段,当水汽比较高时,主要发生CO的变换反应,几乎不会有甲烷化副反应发生。当水汽比较低,特别是床层热点温度高时,则容易发生甲烷化副反应,造成床层飞温。不同的催化剂由于制备方法和组分的不同,对发生甲烷化副反应所要求的最低水汽比也不同。龙宇煤化工使用青岛联信的QDB系列低水汽比宽温耐硫催化剂,通过运行实际得水汽比、热点温度和出口气甲烷含量变化关系见表2。

表2 水汽比、热点温度与出口气甲烷含量变化关系

由表2可知,在入口温度和入口气CO含量稳定的前提下,在水汽比较高、床层温度较低时,不易发生甲烷化反应,出口气中几乎不含甲烷;反之,甲烷化反应强烈。在变换炉操作时,水汽比控制在0.24以上,变换炉热点温度控制在450℃以下时,变换气中甲烷含量在0.1%以下。

通过适当调整水汽比和变换热点温度,降低深冷分离装置进料原料气中甲烷含量,减少甲烷气体在深冷分离装置的富集,从而提高深冷装置CO气体收率和产品CO纯度,但实际生产中要根据催化剂使用情况,将催化反应温度控制在适当的范围内,避免出现催化剂的超温。

5.2 深冷分离装置操作调整

正常运行中保持V032排污导淋微开,当CO产品浓度低于设计指标98.5%时,通过适当开大V032导淋排污,可以降低CO产品中甲烷的含量。排放液中含有较高浓度的CO,由于加大排放液,会导致系统部分冷量损失,为保持系统能量平衡、保证深冷装置操作稳定,要及时对产品CO进行分析,分析合格后对排放液进行调整关小。同时,要根据压缩机循环来进行适当调整排污导淋开度,由于V032导淋排污会损失部分高浓度CO液体和部分冷量,为了维持系统冷量平衡,通常通过加大低压CO至冷箱循环量来维持平衡,为保证低压CO压缩机的稳定运行,结合CO产品浓度分析结果及时调整V032导淋开度。

6 结语

通过调整变换操作参数减少甲烷化副反应,适当调整深冷分离排污导淋的排放,可以调整CO产品纯度,满足≥98.5%的要求。对于CO产品中甲烷气含量要求严格的装置,建议深冷分离装置设计时增加脱甲烷装置设备,以保证产品合格,满足生产需要。随着深冷分离技术在化工生产中的广泛应用,深冷分离提取CO装置的运行会越来越成熟。