基于SCADA数据的齿轮箱轴承温度高故障诊断

2020-10-12秦杰

文 | 秦杰

受平价上网政策的影响,刚刚过去的一年,风电行业出现一轮“抢装潮”。2021 年,我国新核准的陆上风电项目将实现全面平价,不再获得补贴。同时,“抢装潮”过后,风电项目也将由增量时代进入存量时代,如何通过精准的智慧运维模式,对风电机组重要部件进行更智能、更细分的状态监测,已经成为新增及存量风电项目运维管理的迫切需求,从提升机组运维效率、保障机组高可用率、降低后续运维成本几个方面实现“降本增效”,势必将成为行业最重要的诉求之一。

为了减少风电场运营维护成本,保证风电机组持续可靠运行,许多运行监测装置和状态识别与预警方法相继推出。但相比于此,直接通过风电场配置的数据采集与监控系统(SCADA,Supervisory Control and Data Acquisition)实时记录的数据对风电机组运行状态进行识别,既不需要增加合适的安装空间,也不会带来额外的成本。

本文针对某风电场机组频繁报出的齿轮箱后端轴承温度高故障,从风电机组运行特性出发,基于SCADA 运行历史数据,构建输入/输出变量历史运行数据折线图,通过选取故障变量并分析其运行曲线的变化规律寻找造成部件整体异常的原因,实现故障的辅助判断与初步定位。

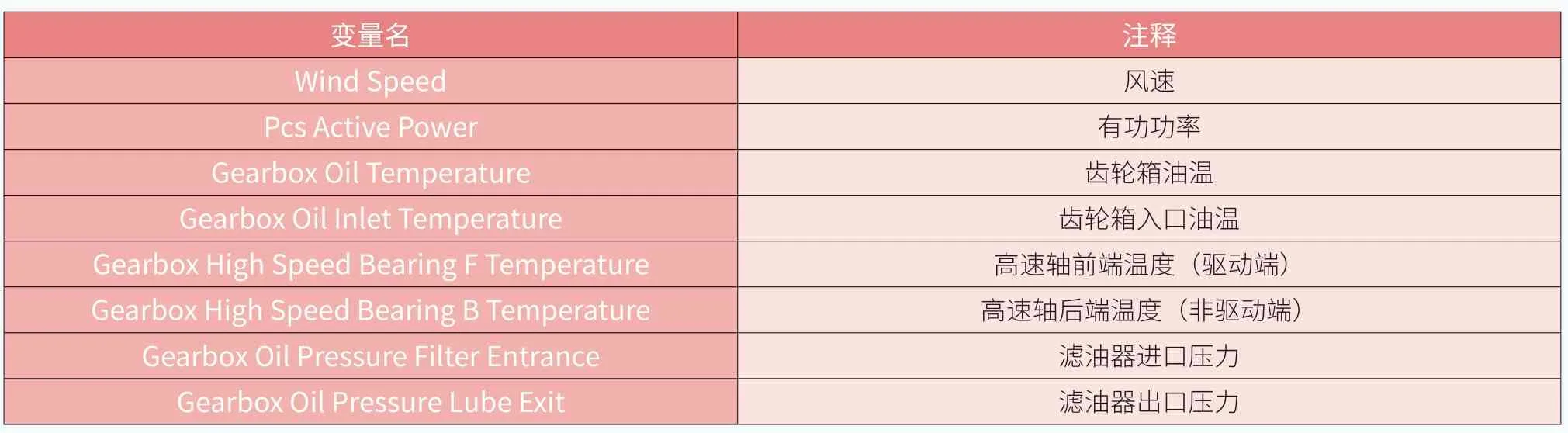

表1 齿轮箱的基本组成及主要参数

表2 齿轮箱各个结构部件的故障模式和故障原因

风电机组齿轮箱结构特点

在水平轴双馈式风电机组中,齿轮箱是传动链非常关键的一个零部件,作用不可替代,并且一旦发生内部齿轮损坏等大型故障,就需要拆卸整个风轮,对传动链进行整体更换,因此,齿轮箱故障是造成机组停机时间较长的因素之一。

传动链中齿轮箱的功能是把叶轮的扭矩传递到发电机,把风能通过转子叶片从机组主轴传递到齿轮箱,最后通过柔性联轴器传递到发电机系统。同时,齿轮箱还起到将转子的速度提高到发电机的同步速度,带动发电机快速旋转发电的作用。其主要结构形式如表1 所示。

齿轮箱的结构、传动较复杂,其中,某一结构的失效就可能引发齿轮箱整体故障,进而造成严重的后果。由于其构件的结构、工作形式不同,发生故障(如表2)的概率也不尽相同。

齿轮箱结构中齿轮及轴承故障所占的比例最高,其能否正常有效地运行不仅会直接影响到整个齿轮箱的运行状态,也会影响整个设备的运行与维护。齿轮箱故障按照发生原因可分为两类:一类是制造误差和装配不规范等造成的故障;另一类是齿轮箱在长期经受交变载荷运行过程中逐渐产生的不同形式故障,比如:断齿、点蚀、胶合、疲劳裂纹等。

在风电机组增速齿轮箱并网运行初期发生的故障中,以高速轴轴承温度高的问题较为典型。作为高速级的第三级平行轴输出部分,由于转速较高,相对转矩较大,在长时间持续工作中容易出现轴承温度超过限值报警或故障引发机组停机问题。

表3 风电机组基础指标

图1 故障诊断流程

某机组齿轮箱轴承温度高故障原因分析及改进方案

河南某风电场所用的机组为水平轴三叶片双馈异步发电机组,单机功率2MW,详细指标见表3。进入11 月,该风电场机组开始频繁出现齿轮箱后端轴承温度高(Gearbox HS Bearing Back Too Hot)故障。

本文针对这一问题,在齿轮运行机理和分析理论的基础上,对其相关SCADA 历史数据进行深入研究,实现对齿轮箱故障的预警以及诊断。故障诊断流程如图1 所示。

一、故障初步诊断及硬件排查

通过查询相关资料以及对该风电场其余风电机组的共性进行分析可知,主要应从以下两个方面考虑造成齿轮箱轴承温度高报警的物理原因:

(1)齿轮箱正常运行产生过多热量,主要包括齿轮箱传动部件卡滑、内部机械部件磨损和机组长时间满发导致的齿轮箱油温过高。

(2)齿轮箱某些部件出现故障或设计不合理导致的轴承过温,具体表现为:油冷却系统故障,包括:冷却风扇故障及风扇电机、温控阀失效、油冷散热片堵塞、浮尘覆着、安全阀失效等;油循环不畅,包括:润滑油有杂质或质量差、过滤系统滤芯堵塞、油泵电机故障、油位过高或者油位过低;温度传感器数据与现场实际温度不符,包括:温度传感器本身存在故障、温度传感器安装不规范、测温回路有问题;整机参数设置不合理,包括:风电机组齿轮箱油温报警设置不合理、风电机组机舱通风结构设计不合理。

因机组并网时间短,整体不满半年,因此,排除齿轮箱长期经受交变载荷运行过程中逐渐产生的不同形式故障,考虑过温是由齿轮箱某些部件出现故障或设计不合理导致。通常来说,面对过温这类故障,首先考虑的是油冷却与循环系统的问题,但在对冷却风扇、双速油泵电机,以及温控阀芯、温度传感器等可能引起轴承温度高的硬件故障排查中,均未发现异常。

二、基于SCADA数据的故障诊断

(一)变量选取

风电机组的SCADA 数据即为风电机组各个传感器监测点记录的监测数据,其中蕴含着机组性能的大量信息,具有非常大的研究价值。本文选取该风电机组故障发生前后6 小时的实际SCADA 运行数据,利用SPSS 数据分析软件制作相关变量时间序列趋势图。在以时间间隔为1min 的SCADA 记录的数据中,经过筛选,得到表4 中的8 个变量。

(二)变量分析

1.齿轮箱油温、风速与功率关系分析

风电机组风速与功率运行关系反映的是风电机组整个系统的运行状态,是风电机组 SCADA 数据最基本的一组参数,也是基于SCADA 数据进行风电机组故障诊断和异常分析的主要研究对象。

图2 为风电机组风速与输出功率运行状态曲线和同时间段齿轮箱油温、入口油温运行状态曲线。从图2(a)可见,风速在17:00-18:00 时间段出现指数型增长,机组呈现满负荷运行状态,运行过程中出现异常状态,触发预警。从图2(b)可见,齿轮箱油温、入口油温在前期运行正常,但是在17:00-18:00 时间段出现明显降低现象,下行幅度较大,运行曲线出现异常,温度最低至25℃。

图2 风速与功率、油温变化曲线

表4 进行SCADA数据分析所取变量

由上述分析可知,机组在功率增加时,油温出现明显降低。通过查阅相关参数得知,齿轮箱冷却风扇启动逻辑为油温大于60℃或者轴温大于70℃,显然油温没有达到触发阈值。此外,分析该风电场同型号故障机组的SCADA 数据发现,二者有着基本相同的运行规律。

2. 齿轮箱过滤器进出口压力与轴承温度关系分析

图3 为风电机组齿轮箱过滤器进出口压力与齿轮箱前后端轴承温度关系曲线图。从图3(a)来看,齿轮箱过滤器进出口压力在17:00-18:00 时间段出现明显升高。从图3(b)来看,在17:00-18:00 时间段齿轮箱后端轴承温度超出阈值,出现异常状态,触发预警;而前端轴承温度状态指标虽有波动,但未超出阈值。

三、诊断结果

进入11 月以后,该风电场的气温急转直下,日间平均气温为5℃左右,比10 月的平均气温下降约10℃。随着外部环境温度持续降低,齿轮箱冷却系统中的散热器散热效果加强。在风速突然增大的情况下,机组功率增加,后端轴承温度上升很快,导致与后端轴承温度关联的冷却风扇开启,经过冷却后的齿轮油温度迅速降低,最低至25℃。由于齿轮箱润滑油的粘度会伴随着温度的降低而增大,进而导致齿轮箱滤油器油压增大,部分机组甚至超过10bar。当压力超过溢流压力时,部分润滑油就会通过溢流阀返回到齿轮箱,达不到油循环的目的。随着滤油器出口润滑油流量的减少,分配到各个齿轮和轴承润滑点的油量也随之减少,导致齿轮箱润滑系统的润滑冷却效果降低,从而引起齿轮油温度看似很低,而后端轴承的温度持续升高。当后端轴承即高速端轴承温度高于机组设定的阈值温度时,引发风电机组故障停机。

四、改进方案

通过核算,对齿轮箱润滑系统进后端轴承油管进行加粗改造。此举可以减少润滑油沿程压力损失与溢流损失,增加进入后端轴承的润滑油流量,从而抑制后端轴承温升过快,延迟冷却风扇启动时间,保证齿轮箱润滑油温度出现一个缓慢上升的过程,降低润滑油的粘度,使分配到各个齿轮和轴承润滑点的油量充足,将后端轴承温度稳定在合理的数值。

测试发现,机组后端轴温能够稳定运行在70℃左右,特别恶劣工况下,运行在80℃左右,运行正常。

图3 齿轮箱过滤器进出口压力、轴承温度曲线

结论

本文基于SCADA 数据对某风电场2MW 风电机组在低温运行中出现的齿轮箱轴承温度高故障停机问题进行研究,找到了影响停机的原因并提出改进方案。研究结果表明,基于SCADA 参数关系模型的风电机组故障诊断方法,能够实现对风电机组运行异常状态的识别和诊断,进而做出正确的维护决策。