水泥混凝土路面脱空检测仪与 FWD 对比测试分析研究

2020-10-10景步军

景步军

(中设设计集团股份有限公司,江苏 南京 210001)

0 引言

现有的旧水泥路面脱空检测方法较为落后,为了寻找精准、先进的检测方法,本文拟通过研究,解决高速公路旧水泥路面脱空检测方法和定量判别标准的确定。通过路面弯沉检测设备 FWD、声振法脱空检测仪等设备,采集了旧水泥混凝土板的脱空位置的大量实测数据,对于检测出的脱空板进行了灌浆处理,通过对试验路的检测取得了满意的效果,取得了一些可以借鉴的成果,明确了板下脱空的检测方法和判定标准。

1 概述

京珠国道主干线粤境高速公路甘塘至太和段,全长 199.3 km。自 2001 年建成通车以来,京珠高速公路对区域经济的快速发展起了很大的推动作用,是广东省公路运输的大动脉。经济的快速发展拉动了交通量的迅猛增长,现有道路的通行和服务水平已不能满足交通运营需求。对京珠高速公路曲江至北兴段扩建迫在眉睫,大量重载车辆的增加,造成路面出现严重的破坏,罩面势在必行。

本标段起点京珠北 K109+292,终点 K151+000,全长 42.788 km,为水泥混凝土路面,设计车速 100 km/h,原路的路面结构设计如表 1 所示。

沥青加铺前对旧路的评价和定性十分必要。对旧水泥混凝土路面病害处理妥当与否,将关系到新增加铺层路面的使用性能和将来的使用寿命。因此,有必要对旧路进行准确的评价并给出合理的处理方案。由于每条公路所处的地形、地貌、地质、水文地质和水温状况等条件的不同,每条路都有自己的特点,处理之前应该选择具有代表性的典型路段作为本次的检测路段。本段试验路的桩号为:K121+900-K121+400 北行的一个主车道。

2 技术要求

加铺前对旧水泥混凝土板进行一个细致而全面的修补是一项十分关键的内容,目前我国 JTJ 073.1-2001《公路水泥混凝土路面养护技术规范》[1]全面涵盖了这方面内容,主要可概括为以下几点措施。

1)对严重破碎板块必须进行换板处理,用施工机械冲击装置将破碎板敲碎,移除破碎板,用 C15 或 C20 等素混凝土对路面基层加以补强,再浇筑标号不低于 C30 的混凝土板块。

2)脱空板块。若板块边角有唧泥现象,可以认为该板块存在脱空现象,或通过检测认定该板块的弯沉值> 0.2 mm,也可认为该板块存在脱空现象。对脱空板实施灌浆处理,灌浆后仍以弯沉作为主要控制指标。

3)裂缝处理。对宽度< 3 mm 的轻微裂缝,可采用灌浆法;对贯穿整个板厚> 3 mm < 25 mm 的中等裂缝,可采用条带罩面法进行补缝;对宽度>25 mm 严重裂缝则必须采用全深度法进行补强板块。

4)板边板角处理。当水泥混凝土板边、板角轻度剥落时,用灌缝材料修补平整;严重剥落时,用切割机将剥落部分切割成 5~7 cm 槽,按中等裂缝的处理方法处理;全深度破碎时,按严重裂缝方式处理。

5)对于错台可采用磨平或填补法处理。

6)对以上各种形式进行处理后,即可进行灌缝处理、灌缝必须在充分吹净松动及浮土、干燥时灌入(特别要避免雨后作业)。

以上只是对旧混凝土路面病害处理的一般性总结,处理标准适用于路面养护。对于加铺层的前期旧路处理,有些处理方法应该适当调整。其中,板底脱空状况是众多病害中最难处理的一种,究其成因主要涉及病害的形成及自身特点等一些内在因素;科技发展水平、检测手段、处理技术是制约问题解决的外部因素。

表1 旧水泥混凝土路段结构层

现有混凝土结构内部缺陷的检测方法很多[2],然而对于检测水泥混凝土路面脱空的方法屈指可数且不能统一。其中人工敲击混凝土路面听声法其主观因素较强,测试精准度也不高。为此,希望找到准确度较高、造价低廉、测试速度快、实用性和可操作性较强的检测方法。本文试验路采用了多种方法的联合检测。目的是希望通过各方法之间相互验证、板块的灌浆量、雨后钻孔观察洞内积水状况、板块接缝唧泥状况、重车过后板松动情况等多种手段加以考证,最后得出一种准确度高、造价低廉、测试速度快、实用性和可操作性强的检测方法。本次拟采用落锤式弯沉仪(FWD)、声振检测两种测试方法。其中落锤式弯沉仪(FWD)检测得到的数据,通过两种算法进行板底脱空判断。

3 板底脱空检测方法比选

3.1 FWD 截距法

落锤式弯沉仪(FWD)测试水泥混凝土路面板底脱空的方法较多,其中截距值法是其中一种[3]。首先利用 FWD 测试水泥混凝土路面板角弯沉,并对同一测点施加分级荷载,然后采用荷载板中心的弯沉与对应的分级荷载绘出荷载作用下的弯沉盆,按照线性回归统计方法计算出回归直线方程,通过回归直线的截距来判定脱空情况,若测点的线性回归截距值>50μm 即可判定板底存在脱空,否则认为板底不存在脱空。

3.2 声振法

声振检测是利用敲击测试件产生机械振动,测试其振动的声学特征加以判断的技术。敲击法是一种操作简便、易于实施、成本低的方法。落锤以一固定高度做自由落体运动敲击刚性路面而发出声响,通过传感器收集声音信号,然后将提取的声信号频域特征,再输入神经网络判定路面是否脱空。

3.3 路面声谱特征提取

在对激振声信号进行判别时,可将信号的频谱特征作为神经网络的输入,提取出与脱空相关的信息量。虽然可以将刚性路面的声谱特征用作神经网络的输入,但不可以直接输入全部频谱,应该将环境噪声进行滤波处理,为了减少大量的网络输入还要对特征模式进行降维表达,减少神经网络的训练时间。

为了简化神经网络,在特征提取中,将全部频率范围分为几个频段,根据实验结果分析,将第一组频段分为 5 500~6 500 kHz,1 000~5 500 kHz,500~1 000 kHz,l~500 Hz 共 4 个频段,依次定义为α、β、γ和δ。决策融合网络输出依次为α、β、γ和δ。由频谱分析理论,频率上占有较强的部分为信号的峰值频率。因此,提取这 4 个频段内频谱的最大峰值和相应的峰值频率可以作为一组特征量,共有 8 个特征量。将第二组频段可以分为 510~615 kHz、1~1 kHz 两个频段,因为刚性路面声信号在这两个频段内占有绝大部分信号能量,信号较集中。频谱下方的面积能够反映声的能量,刚性路面脱空状态与声波的吸收密切相关,在用同样力度对刚性路面进行敲击下,这两个频段内声的能量分布特征可以用该特征量反映。而频谱的方差表示频谱的变化起伏多少,在统计意义上反映频谱的幅度。在第二组频段内共有 4 个特征量。所提取总的特征量数目一共 12 个,用其作为神经网络的输入。集成神经网络的刚性路面脱空声谱识别分析可以用 2 个子神经网络进行分析。

3.4 路面脱空声音神经网络识别模型

单一网络对结构缺陷进行识别分类中所难以解决的问题可以采用基于信息融合技术的集成神经网络对工程结构进行缺陷识别解决,这样得出的结果更加全面准确。实践证明采用敲击检测方法和利用集成神经网络能够对刚性路面与基层的接触状况能够得出较为令人满意的判定结果。

基于多次试验得出了板底脱空标准:最大峰值对应的频率为 l~500 时为板底脱空;最大峰值对应的频率为 500~1 000 时板底为弱性支撑;最大峰值对应的频率为 1 000~6 500 时板底未脱空。试验路共计 101 块板,设计文件规定裂缝板做换板处理,因此检测的时候声振法对此类板未作检测,FWD 除了检测脱空还要进行承载力检测,故对所有的板进行了检测,其中声振法未做检测的带裂缝的板共 37 块板 51 处。

3.5 几种检测方法的验证

以上仅对几种检测方法进行了简单的罗列,其实每种检测方法都有各自不同的特点。但是每种检测方法的检测效果如何,目前尚未有统一的定论。对于大面积施工的单位,肯定希望知道何种检测方法能快速、准确、方便、经济地检测出路面中脱空的板块。因此要找到一种方法,能对目前几种检测方法的测试效果进行验证。

本文列出了共 67 块板的检测结果,以及每个孔的注浆情况、相邻孔之间的连通情况。其中有 64 块板应用声振法进行了测试,脱空点一共有 84 处,分布于 44 块上。对所有板靠近路肩主车道的 2 个板角利用 FWD 进行了脱空检测,其中共检测出脱空点 50 处,分布在 41 块板上。

通过以上结果还可以看出二者重合的板块仅有 25 块。说明两种检测方法一致程度不高。因此为了验证到底哪种检测方法与实际脱空板情况更加符合,需要寻找另一种方法来验证。从工程经验看,脱空板的验证较为困难,人工无法直接看到板底脱空,虽然可以用切缝的方法观察脱空情况,但也难以确定具体脱空板块。该标段当时正进行加宽扩建处理,一处切开的路肩可以观察脱空状况,如图 1 所示。

图1 切板的侧面为雨后路面脱空情况

图 1 中的各结构层结合还是很紧密的,但距离接缝不远处基层与面层之间也有被水浸湿的现象,说明此版块也存在脱空情况。因此,用切板的方法很难直接准确验证脱空情况。通过观察脱空处的浸湿现象,可以想到能否通过灌浆的方法验证脱空检测结果。但也会面临一个问题:如何确定一个孔灌注浆液数量的多少来确定板底有脱空现象发生。为了获取这一数量的大小,在声振法和 FWD 检测出的板块进行了随机钻芯取样。

脱空板底注浆层的厚度通过钻芯取样测量后,最薄的注浆层厚度为 2~4 mm,最厚的注浆层为 13 mm。如图 2 所示。

图2 钻芯取样观察注浆层厚度

从取芯情况看,可作如下猜想:假如板底脱空,注浆层厚度平均为 3 mm。图 2 是四分之一板块内距离注浆孔远近不同的芯样,通过观察浆液在芯样上的痕迹,从图中可以看出注浆层分布较为均匀。因此,可以做如下假设。

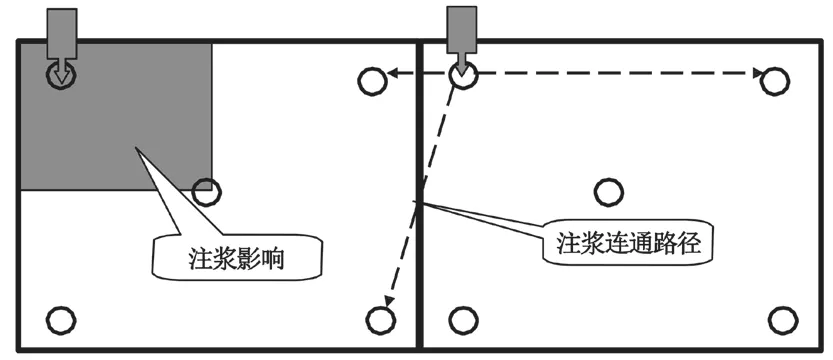

1)单孔的注浆影响范围为四分之一板块,若板底脱空,单孔注浆量应大于等于5×4.25÷4×0.003=0.015 m3,相当于桶中高差 6 cm(桶直径为 55 cm),即可认为该板为脱空板。

2)若此孔同其他的孔相连,从该孔注浆而其他孔出现冒浆的情况,则该板存在脱空板,如图 3 所示。

图3 假设示意图

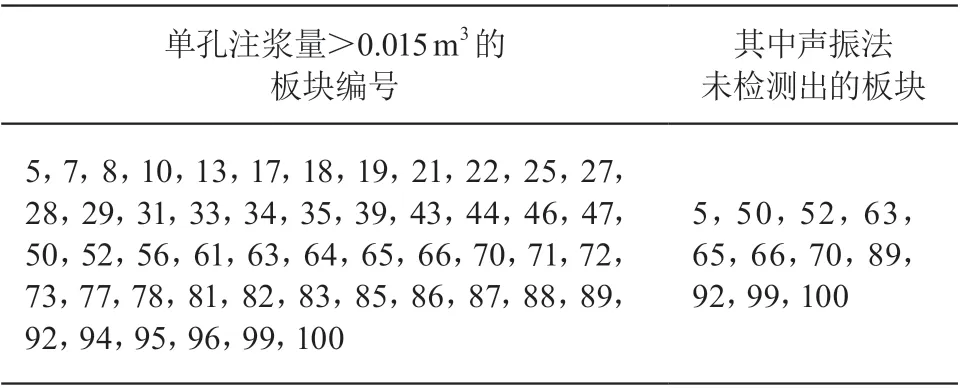

通过上述假设检测所有完好的注浆板块,通过计算得出共有 51 块板的单孔注浆量> 0.015 m3,具体如表 2 所示。

根据表 2,注浆量≥ 0.015 m3的板块共计有 51 块板,其中声振法未检测出的板块共 11 块;有 40 块板通过声振法检测出来。利用以上的统计数字就可以计算检测方法的识别率、漏判率、准确率以及误判率。

表2 验证结果

识别率为脱空数占总体样本数的比率。实际上声振法检测从总体样本 51 块中检测出 40 块,识别率应为 40÷51×100 %=78.4 %。

漏判率为一种检测方法未从整体样本中检测出来的板块数占总体样本的比率。试验路注浆量大于 0.015 m3的板块 51 块板,而声振法未检测出来的板块共为 11 块,故漏判率为 11÷51×100 %=21.6 %。

准确率为同一种方法检测出的实际脱空板块数占该方法检测出总板数的比率。从以上的统计结果可以看出,声振法共检测 47 块板为脱空板,通过验证实际上有 40 块板为实际脱空板块,故声振法检测脱空的准确率为:40÷47×100 %=85.11 %。

误判率为同一种方法检测为脱空板,而实际上不是脱空的板块数占检测出总板块数的比率。声振法检测为脱空,而实际注浆量<0.015 m3的板块及未连通的板块共有 7 块板占 47 块板的 14.89 %。

使用相同的验证方法可以验证出由注浆量验证为脱空的板块有 80 块板,其中有 15 块其脱空的位置在主车道靠近超车道的一侧,而本次 FWD 检测基于交通组织安全的原因并未对该侧板角进行检测,故计算截距法统计数据时脱空板总数应为 65 块。FWD 对所有板靠近路肩主车道的 2 个板角进行了脱空检测,其中共检测出脱空点 55 个,分布在 43 块板上,其中有 9 块板需要进行换板处理不需注浆,故需要验证的板有 34 块板,截距法能够识别出来的板块有 31 块板。

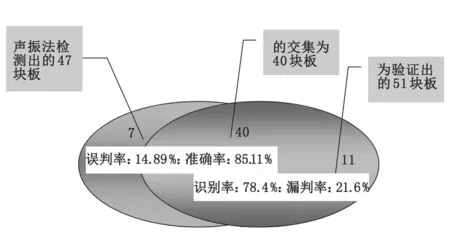

故截距法识别率为 31/65=47.7 %;漏判率为 34/65=52.3 %。而截距法判断为脱空的板块除了上述识别出来的 31 块板外,尚有 3 块板截距法判断为脱空板而根据注浆量判断却不为脱空的板。故截距法的准确率为 31/34=91.2 %,误判率为 3/34=8.8 %。声振法检测准确率、误判率、识别率以及漏判率的关系如图 4 所示。

图4 声振法检测识别率等关系图

4 结果汇总

通过使用每孔注浆量的方式对几种脱空检测方法的验证得到如下结论。

1)声振法检测脱空识别率为 78.4 %;漏判率为 21.6 %;准确率为 85.11 %;误判率 14.89 %。

2)FWD 截距法的识别率为 47.7 %;漏判率为 52.3 %;准确率为 91.2 %;误判率为 8.8 %。

通过参考设计文件和试验路的研究得出灌浆的基本原则。

1)灌浆的前提是水泥混凝土板是完好的(原设计规定有裂缝的板均需换板,试验路采用的是养护规范换板的原则);

2)灌浆的对象是脱空板和下沉板;

3)深层灌浆对象为下沉板以及脱空板板中弯沉值大于等于相同地质段整体平均板中弯沉值 3 倍的板块;

4)其余的脱空板块为浅层注浆。

5 结论

通过本文研究,重点解决了高速公路旧水泥路面脱空检测方法和定量判别标准的确定以及灌浆材料设计和施工工艺探索等方面的课题。研究中采用了目前国际上最先进的路面弯沉检测设备 FWD、声振法脱空检测仪等设备,采集了旧水泥混凝土板的脱空位置的大量实测数据,对于检测出的脱空板进行了灌浆处理,通过对试验路的检测取得了满意的效果。取得了一些可以借鉴的成果,明确了板下脱空的检测方法和判定标准。