燃煤机组全厂废水零排放技术方案分析

2020-10-10陈海杰李飞孙莹谷小兵高飞杨林军

陈海杰,李飞,孙莹,谷小兵,高飞,杨林军*

CHEN Haijie1,LI Fei1,SUN Ying2,GU Xiaobing1,GAO Fei1,YANG Linjun2*

(1.大唐环境产业集团股份有限公司,北京100097;2.能源热转换及其过程测控教育部重点实验室(东南大学),南京210096)

(1.Datang Environment Industry Group Company Limited,Beijing 100097,China;2.Key Laboratory of Energy Thermal Conversion and Control of Ministry of Education,Southeast University,Nanjing 210096,China)

0 引言

燃煤电厂经过近几年的超低排放改造,已有效控制了SO2,NOx,粉尘等污染物的排放,但废水排放仍与环保要求差距较大。燃煤电厂是用水大户,其耗水量约占工业用水量的40%[1]。随着国务院《水污染防治行动计划》的正式实施,对燃煤电厂废水排放的要求越来越严格,以最终实现全厂废水零排放。目前,燃煤电厂在废水处理系统设计时已考虑了水资源的合理利用,但由于大多数电厂设备存在老化、运行维护不周等问题,水处理系统面临排水量大、运行不畅的局面,导致污水排放不达标[2-3]。

水资源的高效利用与全厂废水零排放成为燃煤电厂持续、健康发展的关键,受到广泛关注[4-7]。2017 年1 月环保部发布了《燃煤电厂污染防治技术政策》,鼓励采用蒸发干燥或蒸发结晶等处理工艺,实现脱硫废水不外排。脱硫废水零排放是目前研究的热点,也是实现全厂废水零排放的难点,国内已有多个示范工程[8-10]。从燃煤电厂供排水系统不同环节分析,实现燃煤电厂废水梯级利用与减量排放是实现燃煤电厂废水零排放的基础。本文结合燃煤机组废水处理现状,分析实现全厂废水零排放的技术路径。

1 燃煤机组现有的废水处理设施

目前,燃煤电厂通常建有废水回用处理系统和脱硫废水处理系统。不少电厂将全厂循环冷却水与排污水、生活污水、工业废水、凝结水精处理及化学水处理的废水集中处理后作为循环冷却水系统补充水,全厂废水回用处理系统的排污水及处理后的脱硫废水用于机组除灰除渣系统用水。但这并未真正实现废水的分类处理、综合利用、零排放。特别是随着电厂废水排放标准的日益提高,处理后的废水已禁止用于灰场冲灰用水。因此,全厂废水零排放的重点是科学组织前端工业废水的分质、分量梯级利用,提高废水的重复利用率;通过将回用处理后的反渗透浓水用作脱硫补给水,降低废水排放,同时减少取水量;采用脱硫废水零排放技术方案处理少量难以回用的脱硫废水及其他少量高盐废水,进而实现全厂废水零排放。

2 燃煤电厂废水梯级利用方案

燃煤电厂废水减量一般通过废水梯级利用来实现,废水的梯级高效利用要求对燃煤电厂不同来源的废水进行精细化分类处理。中∕高品质的废水主要为循环冷却水,水量大、水质较好,以600 MW机组为例,水量在100~200 m3∕h,总含盐量(质量浓度,下同)在1.5~3.0 g∕L;低品质废水主要为化学再生废水,比如反渗透浓水等,其水量较小、水质较差,以600 MW 机组为例,低品质废水水量在5~10 m3∕h,总含盐量在20.0~50.0 g∕L。将各废水水质参数和一系列国家标准相比较,选择直接或经处理后回用于电厂工业用水、厂内服务和生活杂用水以及绿化用水等,提高废水的重复利用次数,以实现废水梯级利用。电厂废水梯级利用可采用如下技术方案(如图1所示)。

图1 废水的梯级利用Fig.1 Cascade utilization of wastewater

(1)高品质排水直接回收利用。对于原本水质较好并且在使用过程中水质未发生明显变化的一类废水,建议直接集中回用。如锅炉补给水处理系统的水源主要为地表水,整体水质较好,可考虑回收后作循环补给水使用。

(2)中品质排水经处理后可重复利用。对于使用后水质有所下降、水质要求不满足直接回用标准的,经软化澄清处理后可重复利用。如循环冷却水排水水量大,可回收至废水回收池,经废水回用处理系统再生后重新用于循环冷却水补给水。通常,循环冷却系统排水水质稳定,水质明显优于反渗透浓水,因此,当脱硫系统补给水匮乏时,也可考虑将循环冷却水排水用于脱硫系统补充水。

(3)低品质排水经收集后作为脱硫补充水。高含盐废水主要为反渗透浓水排水,经收集后可用作脱硫补给水。

3 反渗透浓水用于脱硫补给水方案

将循环冷却水系统或锅炉补给水处理系统反渗透浓水作为湿法脱硫系统工艺补给水是降低废水排放量、实现废水梯级利用的重要手段。目前,电厂普遍采用石灰石-石膏湿法烟气脱硫技术,脱硫系统用水主要为水库来水、循环水来水和脱硫除灰冷却水,如图2 所示。湿法脱硫系统工艺水主要用于石灰石浆液制备及浆液系统补给水、除雾器冲洗、石膏冲洗和停运设备的管道冲洗,不同用途用水对水质要求有所不同。目前针对石灰石-石膏湿法脱硫工艺用水的水质没有明确的国家标准,水质要求主要从对脱硫工艺影响和设备腐蚀、结垢方面进行考虑。

图2 脱硫系统用水分配Fig.2 Water distribution of the desulfurization system

(1)工艺方面。湿法脱硫过程中要控制吸收塔浆液中Cl-等离子质量浓度,Cl-质量浓度过高会带来许多负面影响,其中包括:同离子效应会抑制CaCO3的溶解,影响SO2的吸收、传质过程,使脱硫工艺效果下降,影响石膏的脱水、结晶,降低石膏品质;同时也会加剧对金属材料的腐蚀等。为防止Cl-等离子的富集,脱硫系统在运行过程中一般通过排放一定量的废水将浆液中的Cl-质量浓度控制在20 000 mg∕L 以下。脱硫工艺水是浆液中Cl-和其他盐类离子的来源之一,为了降低工艺水对脱硫系统的影响,对工艺水总含盐量,特别是Cl-质量浓度要进行限制。

(2)设备腐蚀、结垢方面。当工艺水中的石油等物质进入到浆液中后,可能覆盖在石灰石表面,影响其溶解和反应;工艺水中有机物含量较高时,在吸收塔运行温度环境下可能会导致浆液变稠、变黑,脱硫效率降低;另外,如果工艺水水质有较强酸性或碱性,还会造成金属设备以及一些泵轴密封系统的腐蚀和损坏。水的腐蚀性与其总含盐量、强酸阴离子质量浓度和酸碱性有关,为防止工艺水造成设备腐蚀,有必要对工艺水水质进行限制。

脱硫工艺中的设备管道冲洗、除雾器冲洗等用水对水质要求较高,若水质不佳,易导致喷嘴堵塞:除雾器喷嘴堵塞会造成除雾效率降低、除雾器压损增大;石膏冲洗喷嘴堵塞造成石膏质量降低;冷却喷嘴堵塞造成烟气冷却效果变差。因而将废水回用于脱硫系统通常是指将其用于石灰石浆液制备及浆液系统补给水。根据GB∕T 19923—2005《城市污水再生利用工业用水水质标准》,结合现有实际运行经验,湿法烟气脱硫系统(WFGD)工艺水水质应参考表1。将循环冷却水系统及锅炉补给水处理系统的反渗透浓水水质和工艺水水质要求比较,可以看出反渗透浓水pH 值、Cl-质量浓度和重铬酸盐指数(CODCr)均符合一般要求,总硬度和SO42-质量浓度高于工艺水水质要求。由表1 可知,锅炉补给水系统反渗透浓水的水质通常要优于循环冷却水系统反渗透浓水水质,建议优先回用。

表1 WFGD工艺水及反渗透浓水水质对比Tab.1 Quality of WFGD process water and RO concentrated water

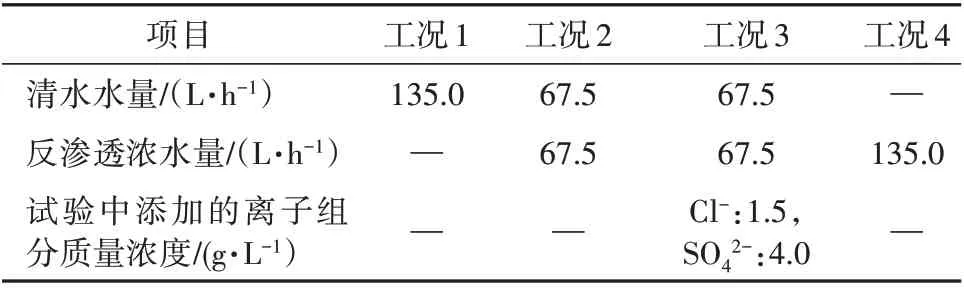

为考察反渗透浓水用于脱硫用水对脱硫系统性能的影响,分别对添加了不同比例反渗透浓水的脱硫补给水进行试验研究,具体如下:工况1,不添加浓水,用清水作为脱硫补给水;工况2,用浓水替换一半的清水;工况3,用浓水替换一半的清水,并将Cl-,SO42-质量浓度分别提高至1 500 mg∕L 和4 000 mg∕L;工况4,直接将浓水用于脱硫补给水。表2为试验中不同掺混比例的脱硫补给水。

表2 不同掺混比例的脱硫补给水Tab.2 Make-up water working conditions

试验均在典型脱硫工况下进行:脱硫塔入口烟气温度为120 ℃,液气比为15 L∕m3;脱硫浆液石膏质量分数为15%,温度为40 ℃;脱硫塔入口SO2质量浓度为1 800~2 100 mg∕m3;试验中 向 浆液槽中通 入CaCO3溶液将脱硫浆液的pH值维持在5.5左右。

图3为试验装置,主要由配气系统、输水系统以及烟气脱硫系统组成:配气系统由空气压缩机产生装置所需的驱动力,并用SO2钢瓶气模拟烟气的含硫情况;输水系统由一个1.5 m3的脱硫水槽以及循环水泵构成;烟气脱硫系统是一个2 m 高的脱硫装置并设置了3枚螺旋雾化喷嘴。

图3 脱硫试验装置Fig.3 Test equipment for a desulfurization system

不同工况条件下脱硫试验装置的脱硫效率有一定差异,在工况1、工况2、工况3、工况4 下,装置的脱硫效率分别为88.6%,87.2%,86.8%,85.3%。当脱硫浆液及脱硫补给水全用浓水配制时,脱硫效率略有下降,考虑到实际工业脱硫过程中反渗透浓水水量低于脱硫用水量,脱硫用水不可能全用反渗透浓水。因此,将反渗透浓水用作脱硫用水对SO2脱除效率影响不大。此外,对比工况2 和工况3 可知,Cl-,SO42-的略微增加对脱硫效率影响不大。

目前,将反渗透浓水回用于脱硫系统用水的节水技术已经在国内多家电厂得到了运用。国电内蒙古东胜热电有限公司通过将反渗透浓水用作脱硫补给水,减少了电厂外排水13 m3∕h;华能上安电厂反渗透浓水总产量305 m3∕h,将反渗透浓水用于脱硫系统工艺水时,确保了水量的基本平衡;华能沁北电厂将反渗透浓水回用作脱硫系统的除雾器冲洗水。此外,湖北华电江陵发电厂、福建省鸿山热电厂等都实现了将反渗透浓水用于脱硫系统补给水的改造,并取得了良好的运行效果。

4 脱硫废水零排放方案

脱硫废水pH 值一般在4~5 之间,悬浮物(石膏颗粒、燃煤飞灰等)质量分数可高达5%~10%,同时,废水氟化物、化学需氧量(COD)和重金属超标,盐分极高,含大量的Ca2+,Mg2+,Cl-,SO42-,SO32-等。目前,脱硫废水零排放技术主要有蒸发结晶技术、主烟道蒸发技术及旁路热烟气蒸发技术等。

4.1 蒸发结晶技术

蒸发结晶技术指利用高温对废水进行蒸发浓缩,95%的废水经过蒸发、冷凝后可被再利用,而剩余5%的浓浆经处理后变为固体颗粒,根据其成分进行回收处理。目前成熟应用的蒸发结晶技术主要有多效蒸发(MED)、蒸汽机械再压缩(MVR)、热力蒸汽压缩(TVR)、低温常压蒸发(NED)。MED 和MVR 在国内电力行业均有应用实例,如广东河源电厂采用了MED 技术。NED 在国内电力行业无应用实例,但在石化行业有应用实例。

该处理工艺成熟,蒸发回收后的水质良好。但脱硫废水中含有Ca2+,Mg2+,需经过软化处理或者使用阻垢剂来防止在蒸发过程中出现结垢,增加了运行成本。而且浓缩液蒸发产生的结晶盐固体纯度低,增加了后续处置费用。总体来看,该方法投资运行成本较高。

4.2 主烟道蒸发技术

主烟道蒸发技术指将脱硫废水采用双流体喷嘴雾化喷射于空气预热器(以下简称空预器)和除尘器之间的烟道内,利用低温烟气余热将水分蒸发的技术,其产生的结晶盐和固体杂质随烟气进入后续除尘器被捕捉。由于空预器和除尘器之间烟气的温度一般仅有110~150 ℃,废水的蒸发速度较慢。同时,受除尘器入口烟道蒸发空间的限制,水分需要在1.0~1.5 s完成蒸发。因此,往往需要对脱硫废水先进行浓缩减量,以降低在热量和空间上的需求。常规的浓缩减量方法有膜法和热浓缩法等,一般采用反渗透(RO)膜、常温常压蒸发器等设备。目前,主烟道蒸发技术已在美国Bailly 电厂、内蒙古上都电厂、内蒙古土右电厂、哈尔滨发电厂、焦作万方电厂以及宁夏灵武电厂等开展了工程应用。由于锅炉在变负荷运行时主烟道内废水无法完全蒸发,烟气中夹带部分未蒸干液滴,会对后续除尘器的正常运行带来风险,一般不建议采用该方案。

4.3 旁路热烟气蒸发技术

旁路蒸发技术已成为目前脱硫废水零排放处理关注的热点[11],主要包括旁路烟道蒸发技术(如图4所示)[12-13]与旁路塔蒸发技术。

(1)旁路烟道蒸发指通过设置与空预器并联的烟道旁路,在空预器入口处引部分高温烟气进入旁路烟道,采用双流体雾化喷嘴将脱硫废水雾化喷射于旁路烟道内,利用高温烟气余热将水分蒸发,产生的结晶盐和固体杂质随旁路烟气回到空预器之后的主烟道,最终进入后续除尘器被捕捉。目前,焦作万方铝业热电厂将主烟道蒸发改为选择性催化还原(SCR)脱硝装置与空预器间设置旁路烟道蒸发,采用“双碱法+双膜法+旁路烟道蒸发”工艺。

(2)旁路塔蒸发技术还可以细分为双流体喷雾蒸发与旋转喷雾蒸发。采用双流体喷雾蒸发技术时,为了保证喷嘴的正常运行,对废水预处理要求较高,存在预处理设备投资与运行成本增加的问题。而采用旋转喷雾蒸发技术对废水要求较低,具有更好的适应性。

图4 脱硫废水旁路烟道蒸发流程Fig.4 Evaporating flow of desulfurization wastewater taking bypass flue

采用主烟道蒸发技术时,由于烟道内流速快、液滴停留时间短,存在无法完全蒸干的风险,如脱硫废水处理量大会导致主烟道过长。旁路塔蒸发技术可以使液滴停留时间延长,更利于蒸发,符合燃煤电厂实际情况。

5 结论

燃煤电厂现有水处理系统普遍存在一定的运行问题。通过优化全厂水平衡系统,实现废水分类处理、分类回收、梯级利用,可降低废水产生总量。废水回用处理系统将反渗透浓水作为脱硫用水使用,实现全厂废水只有脱硫废水,即废水零排放处理只处理脱硫废水。因此,废水分质、分量梯级利用是实现燃煤电厂废水零排放的基础和关键,特别是将反渗透浓水作为湿法脱硫系统工艺补给水是降低废水排放量、实现废水梯级利用的重要手段;脱硫废水零排放工艺是最终实现全厂废水零排放的重要保证,建议采用旁路热烟气蒸发技术。两者联合运用可实现全厂废水零排放。