高温除尘脱硝一体化装置SCR催化剂选型设计分析

2020-10-10王为王乐乐孔凡海陈牧姚燕雷嗣远

王为,王乐乐,孔凡海,陈牧,姚燕,雷嗣远

WANG Wei1,WANG Lele2*,KONG Fanhai2,CHEN Mu1,YAO Yan2,LEI Siyuan2

(1.中南电力设计院有限公司,武汉430071;2.西安热工研究院有限公司苏州分公司,江苏苏州215153)

(1.Central Southern China Electric Power Design Institute Company Limited,Wuhan 430071,China;2.Suzhou Branch,Xi´an Thermal Power Research Institute Company Limited,Suzhou 215153,China)

0 引言

当前,国内外火电厂选择性催化还原(SCR)脱硝系统主要有高温高尘布置、高温低尘布置和低温低尘布置3 种类型,考虑初始投资和运行中的能耗问题,高温高尘工艺的应用最广[1]。随着火电厂烟气高温除尘技术的进步和相关材料制造工艺水平的发展,从提高除尘效率、保护SCR 脱硝催化剂等角度出发,采用高温低尘布置的高温除尘脱硝一体化装置再次受到广泛关注[2-4]。研究高温低尘布置对SCR 催化剂的设计选型、设备运行可靠性及寿命等方面的影响,对高温除尘脱硝一体化技术的开发具有重要意义[5-7]。

本文以某350 MW 燃煤发电机组的高温除尘脱硝一体化示范项目为研究对象,分析采用常规高温高尘布置和高温低尘的一体化布置时SCR 脱硝装置的烟气成分(含烟尘质量浓度)、流场分布等烟气参数对SCR 脱硝催化剂选型、技术性能、使用寿命、运行可靠性的影响[8],获得普适性的规律,为同类机组的SCR 脱硝催化剂选型设计及建造运行提供依据。

1 高温除尘脱硝一体化装置

1.1 火电厂设备基本参数

火电厂常规环保设备采用中∕高温高尘布置的SCR 脱硝装置并将其布置在除尘器上游。与之相比,烟气高温除尘脱硝一体化装置将除尘设备前置于空气预热器(以下简称空预器)上游,可同时实现烟尘和NOx污染物的超低排放,该装置的工艺系统流程为:锅炉→高温除尘脱硝一体化装置(包括电袋除尘器和SCR 烟气脱硝装置)→空预器→高效石灰石-石膏湿法烟气脱硫装置→烟囱。本研究中的350 MW 机组锅炉采用前后墙对冲燃烧方式,燃煤特性见表1。在脱硝系统采用常规高温高尘布置工艺时,其在额定工况下的设计脱硝装置入口烟气参数见表2。

原烟气NOx质量浓度为300.0 mg∕m3,脱硝效率不低于85.0%,可达到《煤电节能减排升级与改造行动计划(2014—2020 年)》中的NOx超低排放要求(<50 mg∕m3)。采用除尘脱硝一体化工艺时,SCR脱硝布置在超净电袋除尘器下游,设计脱硝入口烟气的含尘量(质量浓度,下同)仅为10.0 mg∕m3,其他烟气参数与采用常规高温高尘布置工艺时相同。

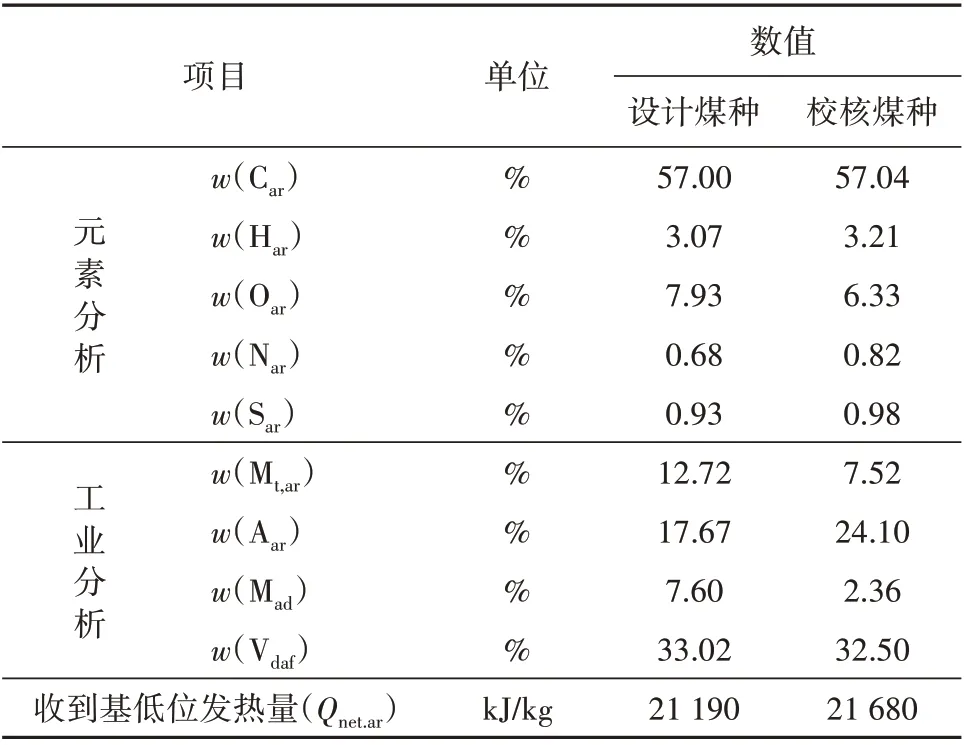

表1 锅炉煤质特性Tab. 1 Coal analysis for the boiler

由于采用一体化工艺的除尘器布置在300~400 ℃的高温烟气区域,滤袋采用合金纤维滤料,具有耐高温、耐气体腐蚀、过滤性能优良、高强度、高韧性、易清灰、机械性能好等特点。该高温超净电袋除尘器采用横向双列双室、纵向2 电区3 袋区的布置方案,占地尺寸(长×宽)为32.05 m×41.60 m。与常规电袋除尘器相比,虽然一体化设备占地稍大,但运行阻力基本相当,且滤袋整体使用寿命大大延长。

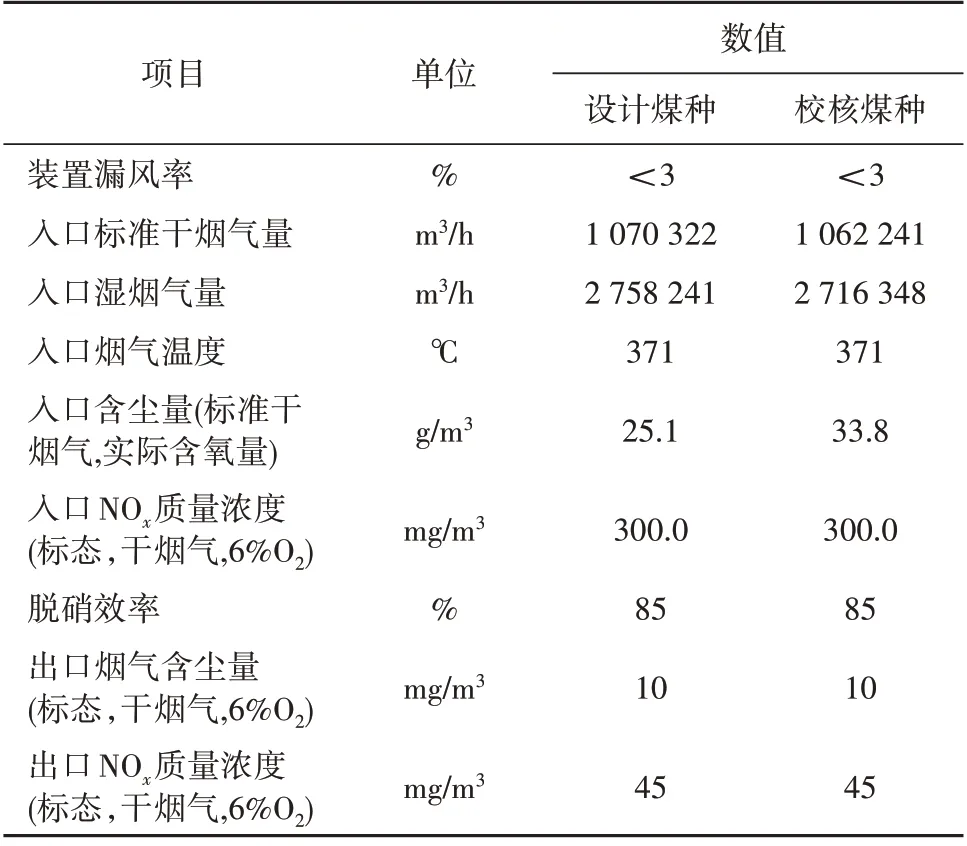

表2 350 MW机组高温高尘布置的脱硝装置主要技术参数Tab.2 Main technical parameters of the high-temperature highdust denitration device for the 350 MW unit

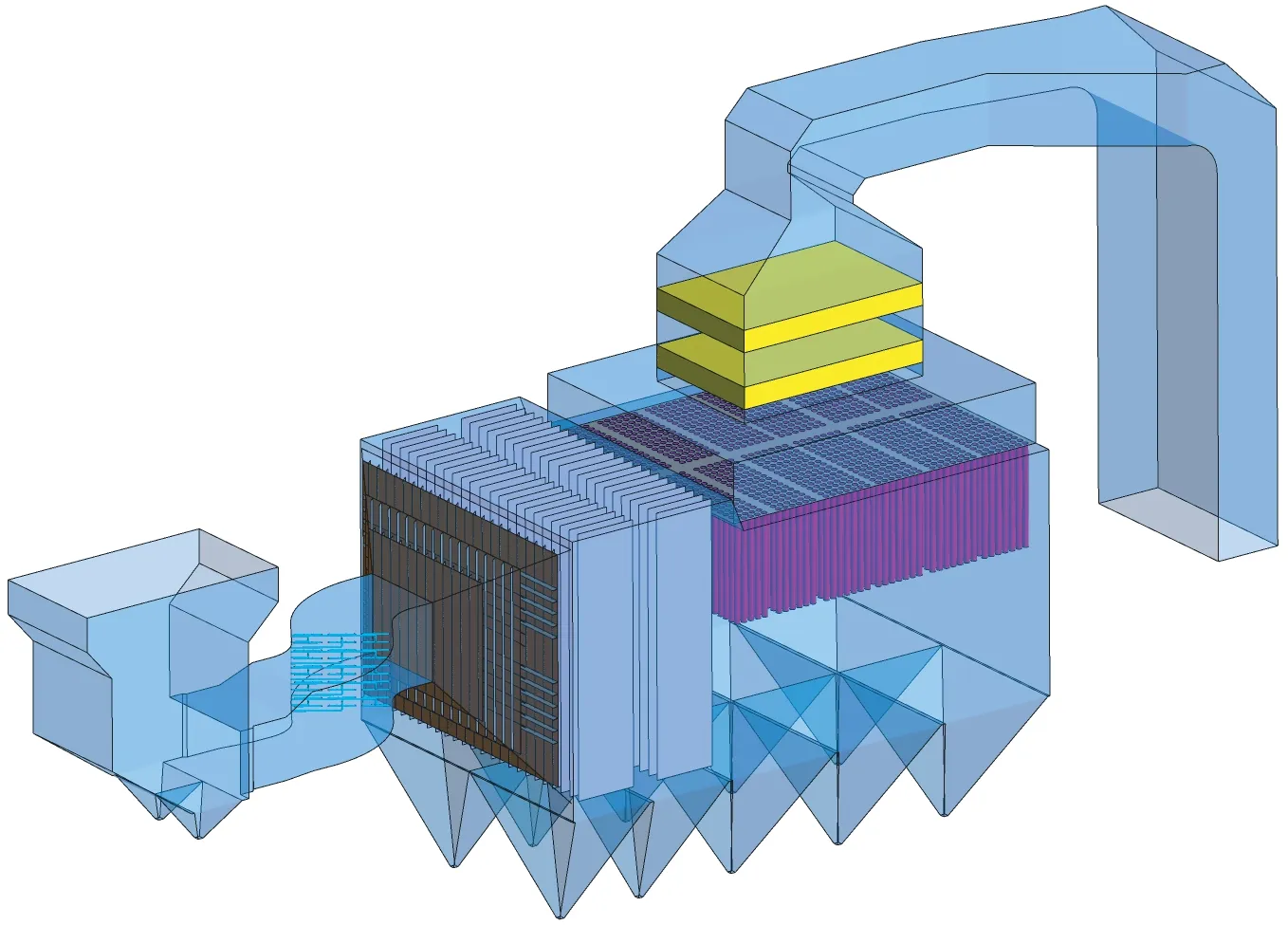

1.2 一体化装置的布置方案

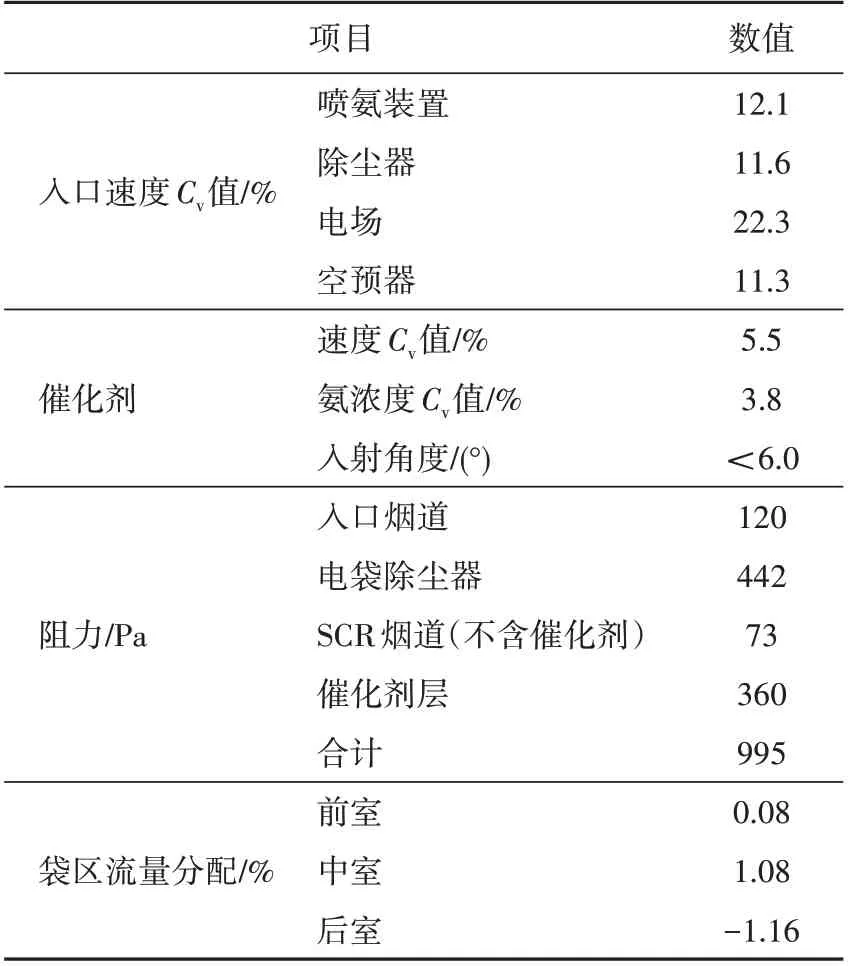

为掌握一体化布置工艺下高温除尘器与SCR脱硝装置的最佳组合布置结构,进行了计算流体动力学(CFD)仿真模拟[7,9],重点考察了不同布置结构对脱硝催化剂入口烟气流场的影响,通过对比3 种组合布置方案(方案A:催化剂直接布置在电袋除尘器上方,气流流动为“下进上出”;方案B:催化剂布置在电袋除尘器下游水平烟道内,气流流动为“侧进侧出”;方案C:催化剂布置在电袋除尘器下游转弯后的竖直烟道内,气流流动为“上进下出”)。综合考虑催化剂入口烟气流场整体最佳和装置所占空间,优选图1 中的布置方式(方案A):即SCR 喷氨格栅布置在高温除尘器入口烟道上;设置一个脱硝反应器并直接布置在电袋除尘器的袋区出口上方,不增加占地,气流流动方向为“下进上出”时烟气流场效果最好,此时各部分流场指标见表3。

通常,高温高尘型布置的SCR 脱硝装置反应器内第1 层催化剂入口烟气参数的均匀性指标如下:速度相对标准偏差(Cv)≤10%;温度最大偏差≤10 ℃;烟气入射催化剂最大偏角(与垂直方向的夹角)≤10°;NH3∕NOx分布相对标准偏差≤5%[10-12]。根据流场模拟结果,在本研究中,经过高温电袋除尘器均流孔板及除尘器内部布袋导流、均流后,进入第1 层催化剂上游烟气速度的Cv为5.5%,NH3∕NOx分布相对标准偏差为3.8%,入射角偏差<6°。这说明采用该一体化布置方案后的流场较为均匀,达到了同类型高温高尘布置工艺的流场指标。

表3 最优布置方案的整体模型模拟结果Tab. 3 Simulation results of the model with the optimal layout

图1 最佳除尘脱硝一体化布置方案Fig.1 Optimal layout of the dedusting and denitration integrated device

2 催化剂选型分析

与常规高温高尘SCR 烟气脱硝工艺相比,高温除尘脱硝一体化脱硝工艺采用紧凑式布置,对节省现场安装空间、改善脱硝入口烟气流场、降低脱硝设备初始投资有一定作用。另外,一体化布置的SCR 脱硝系统入口烟气烟尘质量浓度极低,这将影响催化剂的设计选型、运行可靠性、经济性、寿命和氨逃逸率,以下将从这5 个方面对该布置方式进行分析论证。

2.1 催化剂的选型设计

2.1.1影响催化剂选型的因素

当前,燃煤电厂广泛应用的SCR 脱硝催化剂主要有蜂窝式、平板式和波纹板式3 种类型。针对燃煤电厂SCR 催化剂设计,首先要了解影响催化剂选型的因素。通常,影响催化剂设计选型和设计余量的主要因素有SCR 脱硝装置入口烟气参数、锅炉煤质、飞灰化学成分以及烟气流场等[13-14]。针对本研究中的高温除尘脱硝一体化布置方案,入口烟气中烟尘质量浓度不高于10 mg∕m3,宜优先选择小孔径蜂窝式催化剂或波纹板式催化剂,综合考虑体积因素,本方案选择蜂窝式催化剂,并从选型设计、寿命分析、经济性分析等方面进行研究。

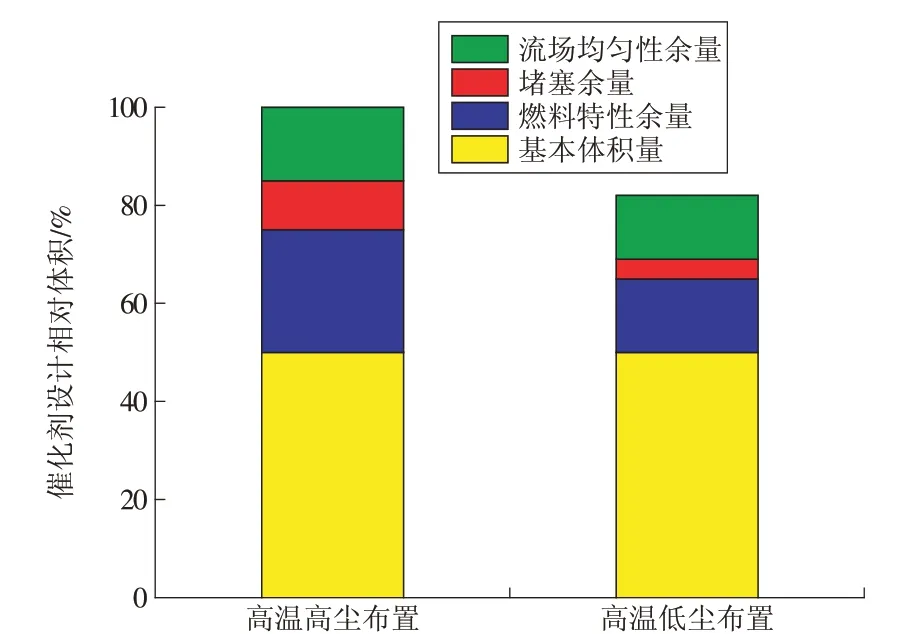

与常规高温高尘型脱硝布置工艺相比,高温低尘SCR 脱硝工艺的主要特点在于脱硝装置入口烟气灰含量低,催化剂在“清洁环境”条件下具有更好的流场适应性和抗磨损、防堵灰的能力,催化剂堵塞的设计裕量可大大降低;同时飞灰含量降低后,催化剂燃料特性设计裕量也可相应减小。在2种布置工艺下,催化剂相对体积量变化如图2 所示。根据测算,达到同等脱硝性能时高温低尘布置的催化剂设计裕量较高温高尘布置时的减少约20%。

图2 2种布置工艺下的催化剂设计相对体积示意Fig.2 Relative volume factors of catalyst within two layouts

2.1.2 催化剂选型设计方案

蜂窝式催化剂的孔数设计主要取决于其应用条件下的烟气含尘量,根据催化剂的应用领域可选择相应的孔数(x 孔指孔数为x×x):(1)燃煤机组根据烟气含尘量不同,催化剂通常选择15~25 孔;(2)垃圾电厂及非电领域等低尘环境通常选择30~45孔;(3)燃气轮机发电机组和燃气锅炉基本处在无灰的环境,多选择50~75 孔型催化剂。本文高温除尘脱硝一体化工艺的SCR 催化剂可参照第2类设计选型[15],采用35 孔蜂窝式催化剂;采用常规高温高尘工艺时,蜂窝式催化剂的孔数按照20考虑。

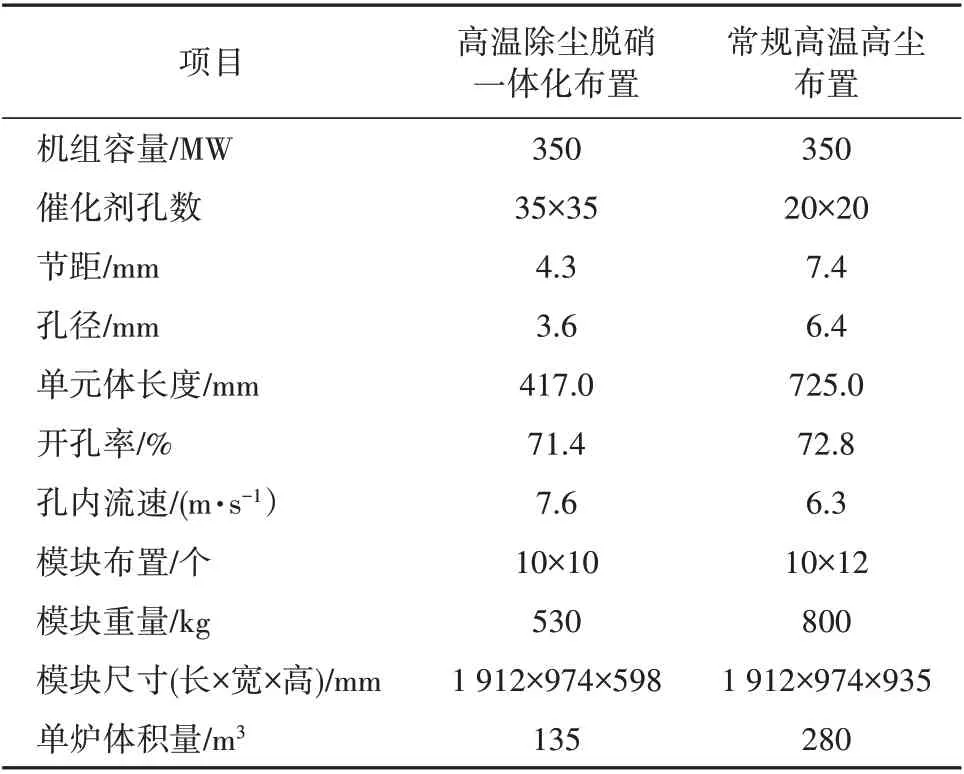

按照高温除尘脱硝一体化布置和常规高温高尘布置分别进行催化剂设计,2 种方案的主要技术参数见表4。

根据该项目的烟气参数(脱硝装置入口NOx质量浓度为300 mg∕m3,脱硝效率不低于85%,氨逃逸率不超过3×10-6,SO2∕SO3转化率不高于1.0%)设计催化剂。由于高温除尘脱硝一体化布置工艺催化剂用量较小,单层催化剂单元体高度仅417 mm,可将2 层催化剂合并为1 层,即反应器催化剂按照“1+1”布置模式,单元体高度为834 mm。与常规高温高尘工艺下催化剂的“2+1”布置模式相比,可减小脱硝反应器设计高度,从而降低SCR脱硝工程造价。

表4 催化剂设计技术参数Tab.4 The technical parameters of catalyst design

图3 脱硝催化剂磨损与堵灰状况Fig.3 Pictures of the worn and ash blocked denitration catalyst

2.3 运行可靠性评估

采用高温高尘布置的SCR 脱硝系统在日常运行中常见的催化剂事故有催化剂磨损、堵灰、低温中毒、碱金属∕碱土金属中毒、砷中毒等[13]。而采用高温除尘脱硝一体化工艺后,进入脱硝催化剂的烟气含尘量大大降低,可有效降低催化剂磨损、堵灰风险,并在一定程度上减缓催化剂的化学中毒速度。

2.3.1 降低催化剂磨损堵灰风险

常规高温高尘型SCR 脱硝设备运行过程中,由于烟气中飞灰含量高、催化剂本身强度差、脱硝反应器内烟气流速分布不均及蒸汽吹灰器运行参数不合理等,造成催化剂磨损、穿孔、甚至坍塌。催化剂磨损会使催化剂的物理结构遭到破坏,如图3a所示;催化剂表面积灰和孔道堵塞是最常见的物理失活现象,如图3b所示。催化剂堵灰后减少了催化剂的有效反应面积,被堵塞区域的脱硝潜能无法有效发挥,使催化剂的整体性能下降,无法满足使用要求。

本文的研究对象采用高温除尘脱硝一体化布置,将进入SCR 脱硝反应器内烟气中含尘量降低到10 mg∕m3以内,可有效降低对催化剂的冲刷磨损和堵灰风险,避免催化剂出现严重磨损和堵灰现象。同时,由于正常声波吹灰即可满足催化剂清灰要求,脱硝系统无需加装蒸汽吹灰器,可避免因蒸汽吹灰操作不当造成催化剂吹损的风险,从而降低系统运行风险,提高脱硝设备运行可靠性。

2.3.2 提高催化剂对流场不均的适应性

常规高温高尘型SCR 布置方式,需要考虑催化剂的磨损、堵灰问题:流速低虽有利于脱硝反应的进行,但易造成催化剂孔内堵灰;而流速过高则会加剧烟气中飞灰颗粒对催化剂的冲刷磨损。因此,催化剂孔内流速设计通常为5~7 m∕s。采用高温除尘脱硝一体化布置,脱硝入口烟气中含尘量极低,在实际运行中当反应器截面上局部烟气流速偏高或烟气入射角偏差较大时,对催化剂的冲刷磨蚀速度亦会明显低于同等条件下高温高尘布置的催化剂,从而降低运行事故的风险。

2.4 催化剂寿命分析

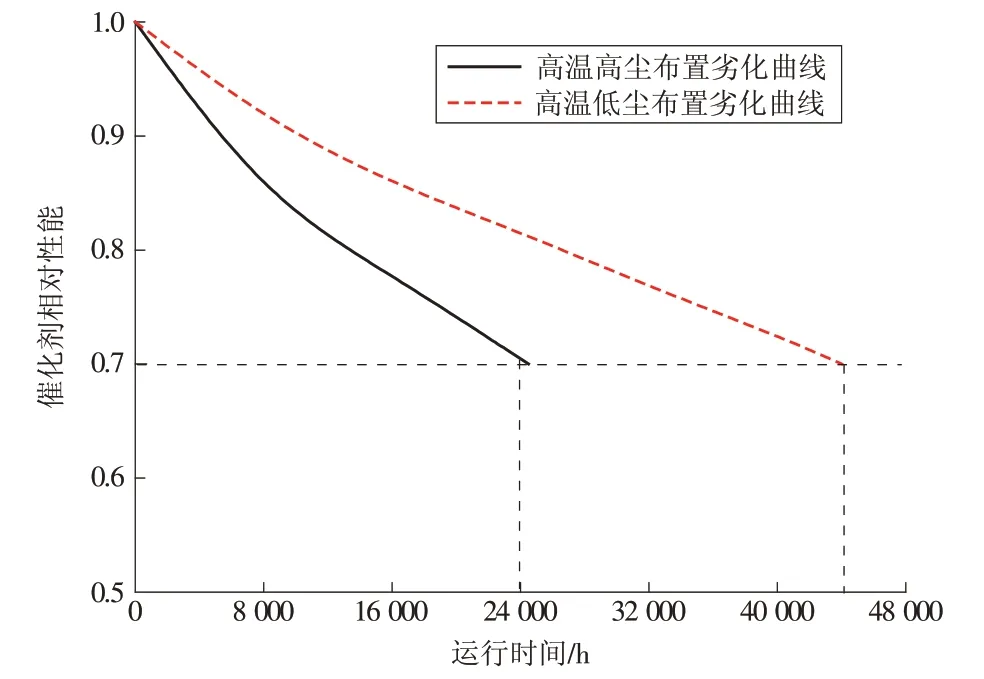

本项目脱硝系统采用高温低尘布置,进入SCR反应器的烟气较为清洁,催化剂运行中因磨损、孔道堵灰造成失活概率较小,但灰分中K,Na,Ca 及烟气中的As,P 等有毒成分仍可能造成催化剂化学中毒[16-18]。考虑到飞灰含量极低,日常运行中细微飞灰造成的催化剂微观孔道堵塞和催化剂活性位遮蔽的速度会降低,催化剂失活速率会低于同等条件下高尘布置方式。根据相关研究和数据统计结果,典型催化剂性能随运行时间劣化规律如图4所示。

图4 不同布置工艺下催化剂性能劣化曲线Fig.4 Degradation curves of the catalyst under different layouts

在不发生催化剂质量问题或其他异常运行事故时,高尘布置下的催化剂活性年劣化速率通常在6%~10%[19];项目检测结果表明,低尘布置下的催化剂活性年劣化速率通常在3%~6%。在催化剂质量较好,且留有一定体积余量的情况下,对照常规高温高尘SCR 布置方式下催化剂设计化学寿命24 000 h(约3年),该项目催化剂在对应低尘环境条件下的化学使用寿命预计为5~6 年。

2.5 运行经济性分析

本文研究对象采用高温除尘脱硝一体化布置,设备整体结构紧凑、占用空间小,催化剂在低尘条件下运行,在达到同等脱硝效果所需催化剂体积量少于常规高温布置方式。另外喷氨格栅布置于除尘器入口烟道,通过袋式除尘器的内部结构强化氨氮混合效果[20],降低脱硝设备初投资。同时因入口烟道短且内部布置的导流∕整流装置少,系统阻力低,对应引风机电耗小。

以常规2×350 MW 工程脱硝系统的初投资为参考,一体化布置方式较常规高温高尘SCR 布置工艺有一定优势,2 种SCR 布置方式下的全年运行成本分析见表5。高温除尘脱硝一体化布置的SCR 脱硝装置与常规高温高尘布置工艺相比每年可节省运行成本约200 万元。

表5 2种布置工艺的运行成本分析Tab. 5 The operation cost analysis of two layout processes

2.6 氨逃逸情况分析

烟气SCR 脱硝装置的出口氨逃逸率的设计通常控制在3×10-6以下,未反应的氨气主要与烟气中的SO3及飞灰在低温下发生固化反应,根据德国电厂的运行经验[21]:约20%的氨以硫酸盐形式黏附在空预器表面,约80%的氨进入电除尘器黏附在飞灰上,少于2%的氨进入湿法脱硫溶液,少于1%的氨以气态形式随烟气排放。当灰中氨的质量分数超过80×10-6时,会散发出氨的气味而影响销售。本文除尘器布置在SCR 脱硝催化剂上游,除尘器所处温度窗口温度基本上在300 ℃以上,该温度下飞灰基本不吸附氨[22],因此进入除尘器灰斗及最终进入灰库的粉煤灰基本不含氨气,可避免因灰中氨质量分数过高而影响粉煤灰的销售与综合利用。

同时,本研究对象的高温电袋除尘器布置在SCR 脱硝装置上游,还可降低硫酸氢铵带来的布袋除尘器“糊袋”和电除尘器极板极线“裹灰”风险。

3 结论

(1)高温除尘脱硝一体化布置工艺的SCR 催化剂在相对“清洁环境”下运行,可采用35孔的小孔径蜂窝催化剂,有助于降低催化剂的体积用量和SCR装置的布置空间。

(2)该布置方式可大幅降低催化剂的堵灰和磨损风险,提高脱硝设备运行可靠性。与常规高温高尘SCR 布置工艺下催化剂化学寿命(3 年)相比,在排除催化剂质量问题和异常失活运行事故情形后,该布置方式下的催化剂使用寿命可延长约1倍。

(3)高温除尘脱硝一体化布置可明显降低SCR脱硝设备的初投资和运行成本。并可在一定程度上降低因SCR 运行不佳带来的灰中带氨的问题,提高机组整体运行安全性和经济性。