侵彻弹体快速烤燃安全特性实验研究*

2020-10-10戴湘晖王可慧沈子楷古仁红李鹏杰

戴湘晖,王可慧,沈子楷,段 建,李 明,古仁红,李鹏杰,杨 慧,柯 明,周 刚

(西北核技术研究院,陕西 西安 710024)

现代战争对弹药的热安全性要求越来越高,必须保证其在贮存、运输、装卸和使用过程中绝对安全,不能发生点火乃至爆炸等严重事故,并在使用寿命周期内不得降低其安全性。烤燃实验是检验和评估弹药热安全性的重要手段,根据考核目的不同分为快速和慢速烤燃实验。侵彻弹体快速烤燃实验一般按照相应标准进行考核,需要将其置于飞机燃油火焰中加热至少15 min(燃油点火后30 s 内,火焰温度达到537 ℃),要求5 min 内不发生爆燃和爆炸,5~15 min 内不发生爆炸[1]。

关于弹药快速烤燃安全特性研究已有诸多报道。Witherell 等[2]对30 mm 口径的炮用燃烧弹进行了快速烤燃实验;Tringe 等[3]通过烤燃实验对比分析了LX-10 和PBX-9 501 两种炸药的响应差异,结果表明黏结剂差异导致点火位置不同,并最终决定着响应剧烈程度的差异;Gross 等[4]采用动力学模型模拟了封闭HMX 炸药在快速烤燃作用下的瞬态行为,预测的炸药点火时间与实验结果吻合较好。张旭等[5]采用推进剂的燃烧火焰作为加载源,对2 mm 厚钢壳约束的三鞍基三硝基苯(TATB)基高聚物黏结炸药(PBX)进行了小尺寸快速烤燃实验;程波等[6]采用快速烤燃实验研究了不同约束强度对单质炸药2,6 二氨基-3,5 二硝基吡啶-1-氧化物(ANPyO, 23 g)安全性的影响;陈科全等[7]利用自行设计的烤燃实验装置,研究了厚壳体强约束下熔铸RHT-1 和浇注GHL-1 炸药的快速烤燃特性。李亮亮等[8-9]选取HMX 基含Al 炸药(HAE)装药为研究对象,并采用头部半球型和尾部圆柱形结合的结构模拟真实弹体装药,研究了不同外壳涂层材料与不同导热系数的包覆层材料对HAE 炸药装药快速烤燃时间及响应结果的影响;孙培培等[10-11]对不同壳体直径与不同壳体约束的TNT 与PBXN-109 两种炸药进行了快速烤燃实验,研究了壳体参数变化对炸药快速烤燃特性的影响。徐双培等[12]、智小琦等[13]、安强等[14]分别研究了密封性、密封结构、装药密度对钝化黑索今(RDX)基装药(质量约20 g)快速烤燃特性的影响;刘子德等[15]研究了不同药量的2,4-二硝基苯甲醚(DNAN)基熔铸炸药的快速烤燃特性,并分析了熔铸混合炸药的热反应特征。刘静等[16]基于可燃药盒材料和单基药的化学反应机理,建立了模块装药的二维非稳态烤燃模型,分析了模块装药在外界升温速率为1~10 K/min 下的快速烤燃响应特性;李文凤等[17]基于高氯酸铵(AP)/端羟基聚丁二烯(HTPB)底排药两步化学反应机理,建立了底排装置的二维非稳态烤燃模型,分析了其在1、5、10 K/min 加热速率下的快速烤燃响应特性。

上述文献主要研究了小装药量简易弹体的快速烤燃响应特性,而大尺寸侵彻弹体质量为100 kg 量级,钢壳厚度为几十毫米,装药量高达几十千克,由于存在尺寸效应,这种小尺寸简易弹体不能真实反应大尺寸侵彻弹体的快速烤燃响应特性。因此,仍需进一步开展大尺寸侵彻弹体的快速烤燃实验研究,为其快速烤燃安全特性评估提供实验数据及技术支持。本文中设计整套快速烤燃实验装置,保证弹体在537 ℃的高温中加热时间不少于15 min,记录了整个实验过程,获取了快速烤燃温度时程曲线,并对实验后现场破坏情况、弹体反射冲击波超压峰值、反应机理及响应类型进行了分析,给出该侵彻弹体快速烤燃安全特性结论。

1 实 验

1.1 弹体设计

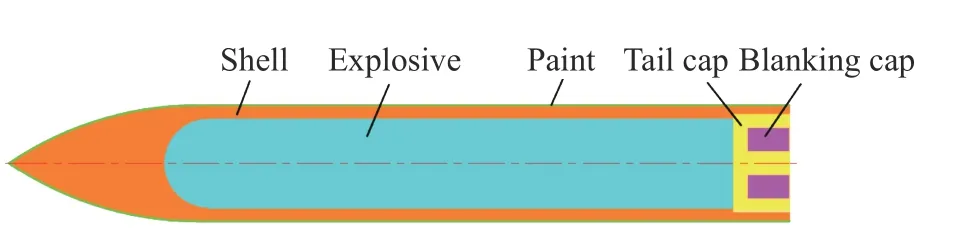

弹体为卵形头部、圆柱弹身结构,由壳体、装药、面漆、尾盖和堵盖组成,如图1 所示,总质量290 kg。壳体和尾盖材料均为35CrMnSiA 高强钢,主装药为HA-3 浇注型温压炸药,面漆为CLGM 型草绿色漆,堵盖材料为2A12 铝合金。HA-3 温压炸药浇注于壳体内腔中,尾盖与壳体通过粗牙螺纹连接,并在外螺纹上涂硫化硅橡胶进行密封,4 个堵盖通过螺纹沿圆周均匀安装在尾盖上。弹体长度1 250 mm、外径242.4 mm,内腔直径194 mm,面漆厚度0.2 mm。

HA-3 是一种以HMX 为基的富金属燃料型抗过载浇注温压炸药,具有良好的低易损性能,密度1.84 g/cm3,当量为1.8 倍TNT。弹体装药量35.3 kg,装药TNT 当量63.54 kg。

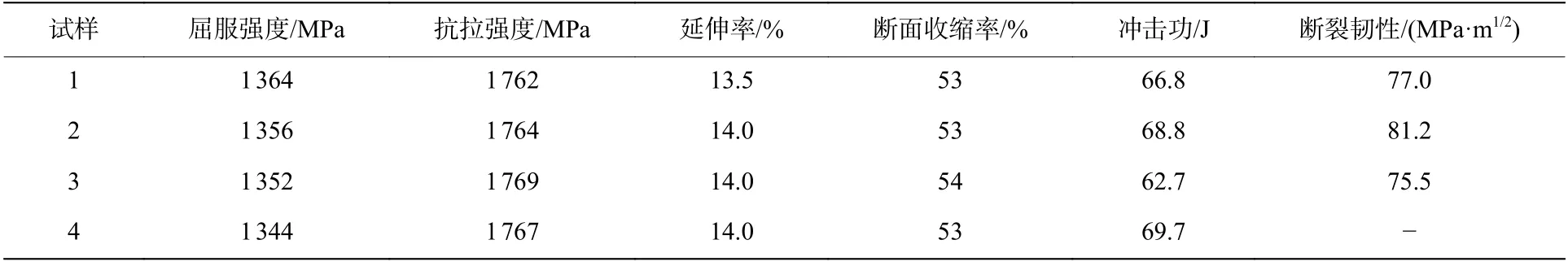

壳体力学性能参数通过对随炉热处理试样的检测获得。采用4 组标准试样分别绑在壳体头部、身部和尾部不同位置,与壳体随炉进行热处理。采用电子万能实验机、冲击试验机、三点弯曲试验机分别对拉伸试样、冲击试样、断裂韧性试样进行实验,如图2 所示。

图1 弹体结构示意图Fig.1 Schematic diagram of experimental penetrator structure

表1 为随炉试样力学性能检测结果,4 组随炉试样的力学性能参数基本一致,说明壳体热处理较为均匀,屈服强度平均值为1 354.0 MPa,冲击功平均值为67.0 J。

图2 试样力学性能检测Fig.2 Testing of mechanical properties of samples

表1 随炉试样力学性能检测结果Table 1 Mechanical properties of heat treatment specimens

1.2 实验方案设计

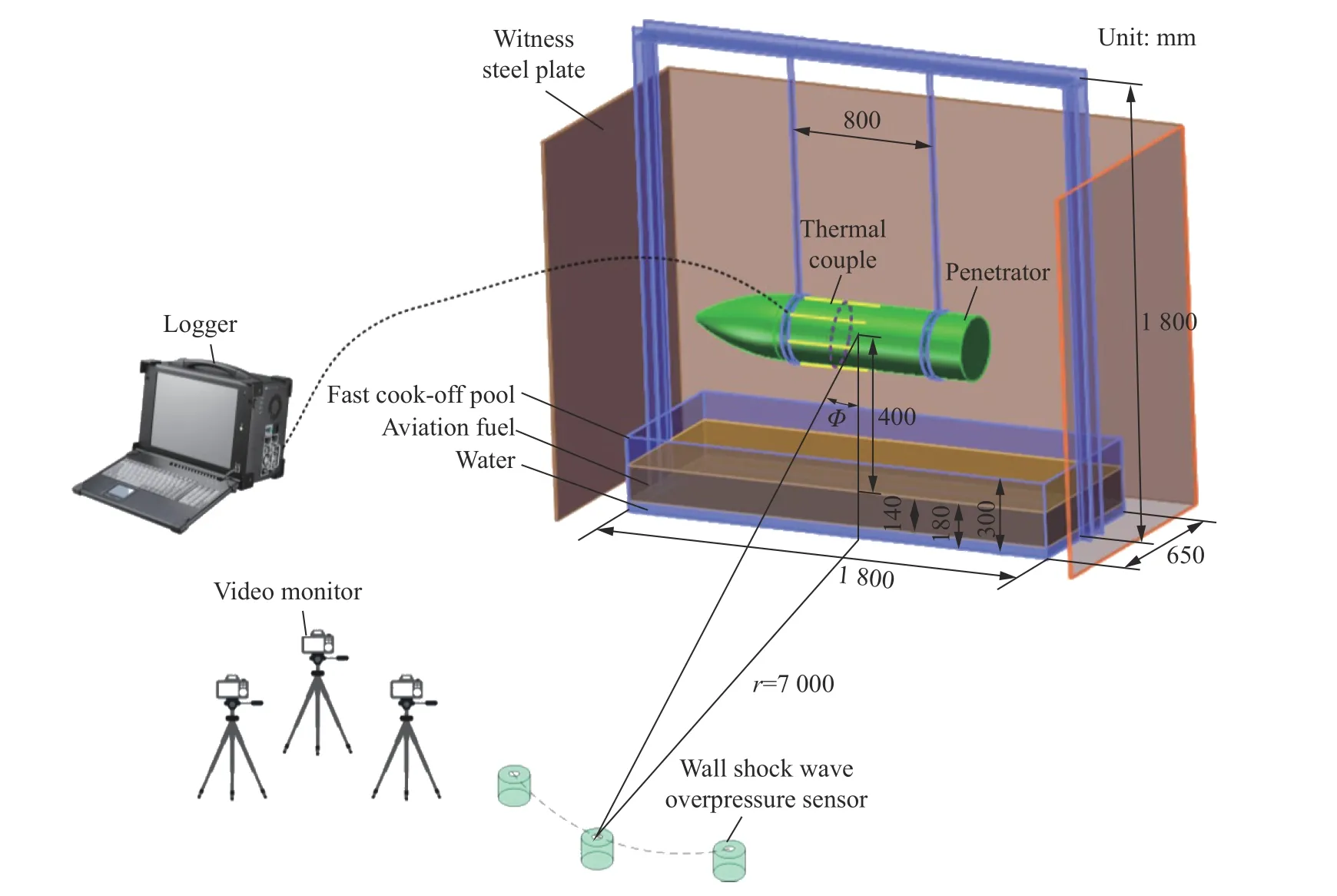

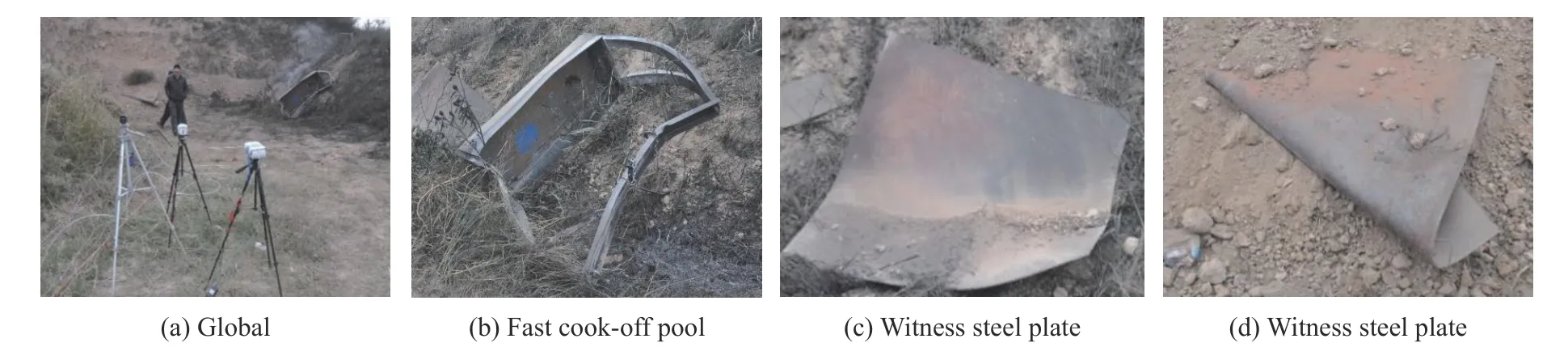

快速烤燃实验装置主要由侵彻弹体、快烤池、测温热电偶、温度记录仪、壁面冲击波超压传感器、视频监控器、见证钢板等组成,实验现场布局如图3 所示。快烤池采用45 优质碳素结构钢焊接而成,长1.8 m、宽0.65 m、高1.8 m;测温热电偶采用K 类热电偶;温度记录仪选用日本岛电生产的MR13 型号,可连续记录实验过程中的温度时程曲线;壁面冲击波超压传感器选用YD-205 型压电式压力传感器,搭配HY5853 型电荷放大器进行反射冲击波超压测量;视频监控选用海康威视DS-IPC-B12-1/POE 摄像机。

将快烤池放置于实验场中央,依次在快烤池中注入40 mm 深的水和140 mm 深的航空燃油;用钢丝绳和铁环将弹体水平吊装在快烤池上方支架上,弹轴距燃油液面的高度为400 mm;在地面距弹体质心水平距离r = 7 m 的圆周上布置3 个壁面冲击波超压传感器,顺时针依次为传感器1、2 和3,测量弹体反应时的反射冲击波超压,Ф为冲击波入射角;在弹体表面沿圆周方向均布4 个热电偶,前、后、上、下位置分别为热电偶1、2、3 和4,将其与温度记录仪连接并对弹体表面温度进行实时采集,每秒钟采集2 次数据;在距弹体质心20 m 处布置3 路视频监控器,对实验过程进行全程摄像,拍摄速度为2 s−1;在烤燃箱左、右、后3 个方向布置2 mm 厚的见证钢板,获取弹体破片着靶数量和穿孔大小。

图3 快速烤燃实验现场布局Fig.3 Layout of fast cook-off experiment

2 实验结果与分析

2.1 弹体加热过程分析

图4 快速烤燃实验过程录像Fig.4 Photographs of fast cook-off experiment

图4 为快速烤燃实验过程录像。采用黑火药和点火头做成的点火药包远程点燃航空燃油,点火时刻计为0 min 0 s;从0 min 27 s 开始,航空燃油燃烧较为充分,火焰基本包裹整个弹体;弹体在16 min 31 s 发生反应,将现场破坏。由于实验现场有些许微风,火焰长时间被风裹挟着集聚在弹体后部与见证钢板之间,弹体正面火焰相对稀散。

图5 为热电偶获取的弹体表面温度时程曲线。从0 min 0 s 开始,弹体表面温度呈线性升高,在第27 s 时,弹体后方(对应测温热电偶2)和下方(对应测温热电偶4)温度达到537 ℃,之后均保持在537 ℃以上,在16 min 31 s 时,温度曲线终止,537 ℃以上的加热时间为16 min 4 s。4 个热电偶测到的温度略有差异,热电偶4 获取的温度最高,峰值接近900 ℃,其次为热电偶2,峰值接近800 ℃,热电偶1、3 获取的温度基本低于537 ℃。造成这种现象的原因主要有3 个:(1)火焰从快烤池最先到达弹体下方,火焰集中且散热较少,因此温度最高;(2)由于实验现场有风,弹体前方没有见证钢板遮挡,火焰被风裹挟着集聚在弹体后部与见证钢板之间,造成弹体前方加热稀散而后方加热充分;(3)由于弹体为圆柱状,火焰需绕过弹体圆周才能到达正上方,造成弹体上方火焰始终不是很充足,温度低于其他位置。

图5 弹体表面温度时程曲线Fig.5 Temperature-time curves on the penetration surface

2.2 实验后现场破坏情况分析

图6 为快速烤燃实验后的现场照片。快烤池和见证钢板被掀离现场,视频监控器在原位保持完好,现场未见明显炸坑;快烤池结构基本完整,立柱和横梁有明显的弯曲变形,见证钢板发生较大弯曲变形甚至折叠;在快烤池及见证钢板上均未发现破片穿孔及撞击痕迹;实验现场未能回收到壳体破片和弹体残骸,但实验人员从掩体中清晰观测到弹体反应后,带着火光从上偏后的方向飞离现场。

图6 快速烤燃实验后现场照片Fig.6 Pose-test photographs of experimental site

2.3 反射冲击波超压峰值分析

壁面冲击波超压传感器测得的是反射冲击波超压。3 个传感器均成功获取数据,结果如图7 所示。3 个传感器测得的反射冲击波超压波形极为相似,正压持续时间约4 ms,超压峰值也较为接近,算术平均值为33.622 kPa。

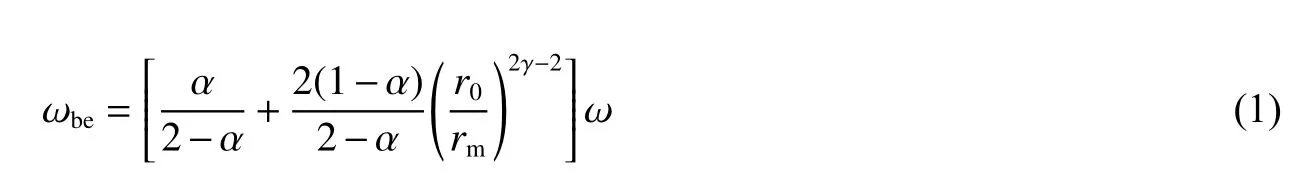

侵彻弹体在空气中爆炸产生的反射冲击波超压峰值一般采用我国国防工程设计规范中规定的经验公式进行计算[18]。对于圆柱形壳体装药,壳体破坏耗能后留给爆炸产物的等效裸露炸药的TNT 当量为:

式中:ω 为实际装药当量;α 为装填系数,即装药质量与弹体质量的比值;γ 为炸药的多方指数;r0为装药半径,rm为破片达到最大速度时的半径,对于钢壳可近似取rm= 1.5r0。

在空气中爆炸产生的自由场冲击波超压峰值:

式中:Δp 的单位为kPa;R'为比例距离,单位为m/kg1/3,其表达式如下:

其中R 为冲击波超压传感器距爆心的距离,单位为m。

壁面反射冲击波超压峰值:

式中:Ф为冲击波入射角,即测点和弹体质心之间连线与竖直方向的夹角,如图2 所示。

图7 反射冲击波超压结果Fig.7 Data of the reflected shock wave overpressure

该侵彻弹体在空气中静爆(完全爆轰,质心距地面高度2.5 m)时,测得7 m 处的反射冲击波超压峰值为290、240、280、280 和250 kPa,算术平均值为268 kPa。根据该弹体在空气中静爆获取的反射冲击波超压峰值数据,对式(1)~(4)中相关参数进行修正,并采用修正后的经验公式计算出该侵彻弹体在本实验条件下完全爆轰产生的反射冲击波超压峰值,结果如图8 所示。反射冲击波超压峰值随距离增大呈指数衰减,7 m 处的反射冲击波超压峰值为247.2 kPa,为实验测量值的7.35 倍,说明只有少量炸药参与了剧烈反应,大部分装药消耗于燃烧过程或未参与反应。

图8 弹体完全爆轰对应的反射冲击波超压峰值曲线Fig.8 Peak values of the reflected shock wave overpressure vs. distance in case of penetrator complete detonation

2.4 弹体快速烤燃反应机理分析

弹体快速烤燃反应机理分析如下:(1)侵彻弹体在持续高温加热下,炸药表层温度受壳体热传导后快速升高并诱发炸药发生分解反应,短时间内在炸药表面形成一种过热作用,并在炸药表层密度间断处形成许多热点,热点附近的炸药晶粒发生快速的化学反应,生成气体产物,随后以热点为中心,以燃烧或爆燃的形式急速扩展;(2)弹体下方受热集中且温度最高,该处炸药最先产生热点,另外,由于侵彻弹体壳体材料强度较高、厚度较大且密封良好,产生的热量和高温高压气体产物逐渐积聚,造成压力迅速上升,压力的增加又反过来导致炸药的反应速率和能量释放速率加快;(3)当壳体内气压超过承受极限时,平衡被打破,壳体下部被胀裂,高温高压气体通过裂缝快速泄压,造成实验现场被严重破坏,同时快速泄露的高温高压气体助推弹体从上方飞离现场。

2.5 弹体快速烤燃响应类型分析

根据美军标MIL-STD-2105D 对钝感弹药反应的评估标准,将响应类型分为6 个等级:Ⅰ级为爆轰反应;Ⅱ级为部分爆轰反应;Ⅲ级为爆炸反应;Ⅳ级为爆燃反应;Ⅴ级为燃烧反应;Ⅵ级为无响应[1]。

弹体快速烤燃响应类型由反射冲击波超压峰值和实验后现场的破坏情况进行综合分析确定。首先,实验获取的反射冲击波超压峰值要远小于该弹体在空气中静爆的超压峰值,可以排除完全爆轰;其次,实验现场未回收到壳体破片和破片撞击见证钢板和快烤池的痕迹,可以排除爆轰和爆炸;最后,实验现场快烤池和见证钢板均被掀离现场,并遭受了不同程度的变形损伤,说明弹体反应有一定的剧烈程度,不应是燃烧应有的特性,应该发生了比燃烧更为剧烈的反应。综合以上分析结果并对照响应类型的等级,将侵彻弹体的快速烤燃响应类型定性为Ⅳ级爆燃反应。

3 讨 论

(1)根据冯晓军等[19]、荆松吉等[20]和Octávia 等[21]的研究,发现随着弹体尺寸的增大,其烤燃反应对应的温度、时间及响应等级都会增大;另外,根据程波等[6]、孙培培等[10-11]的研究发现,壳体的约束条件,包括壳体自身的结构强度和部件的连接强度对快速烤燃响应特性也有重大影响,壳体约束越强,响应等级也越高。在进行实际工程设计时,壳体自身的结构强度通过尺寸缩比可以保证等效缩放,但是连接强度尤其是螺纹的连接强度则很难实现等效缩放,因此,想要完全消除尺寸效应的影响在工程上是很难实现的,这也是必须开展大尺寸弹体快速烤燃实验的意义所在。但是,可以尽量从尺寸、连接强度等方面进行严格缩放,以减小尺寸效应的影响,使得缩比实验结果更具参考价值,进而获得一些定性的推论,为大尺寸弹体快速烤燃特性研究提供技术支持。

(2)本文的实验设计存在两个方面的不足:①为了记录实验过程,弹体前方预留出了拍摄窗口,没有任何东西遮挡,导致火焰长时间被风裹挟着集聚在弹体后方,从而造成弹体加热不均匀,弹体表面温度前方明显要低于后方,一定程度上影响了实验结果的有效性;②由于视频监控的拍摄速度太低(2 f/s),而弹体反应的时间为毫秒量级,视频监控没有清晰记录下弹体反应过程的物理图像,从而缺少直观证明弹体反应类型的有利证据。基于实验设计存在的不足,提出以下建议供后续类似实验参考:①针对现场有风的情况,可以在弹体前方放置一块有机玻璃,既能遮风也不影响实验过程拍摄,充分提高实验结果的有效性;②架设高速摄像机重点拍摄弹体反应过程的物理图像,拍摄速度可以设置为4 000~8 000 s−1量级,并将高速触发线绑在见证钢板外围,通过弹体反应产生的冲击波或破片扯断触发线,进而存储触发前后一段时间的图像,获取直观判断弹体响应类型的有利证据。

(3)本文中虽然是针对某特定侵彻弹体开展的快速烤燃安全特性实验研究,但目前侵彻弹体很多都是300 kg 量级,弹体结构、壳体原材料、壳体壁厚、装药量均较为相似,因此,不管是实验方法还是实验结果都具有一定的代表性,对于100 kg 量级侵彻弹体快速烤燃安全特性实验设计及结果评判具有一定的指导意义,对于侵彻弹体快速烤燃安全特性理论及数值模拟研究同样具有重要的参考价值。

4 结 论

设计并开展了大尺寸侵彻弹体快速烤燃实验,对弹体快速烤燃过程、实验后现场破坏情况、反射冲击波超压峰值、弹体反应机理及响应类型进行了详细分析。主要结论如下:

(1)弹体在537 ℃高温中加热16 min 4 s 后发生剧烈反应,其内腔下方装药产生的高温高压气体将壳体撕裂并完成快速泄压,在7 m 处获取反射冲击波超压峰值为33.622 kPa,远小于该弹体在空气中完全爆轰产生的冲击波超压峰值;

(2)综合判定该侵彻弹体快速烤燃响应类型为Ⅳ级爆燃反应,满足标准中对应的快速烤燃安全特性要求。

感谢西安近代化学研究所陈君高级工程师在实验装置的设计及加工过程中给予的帮助;感谢中国兵器工业实验测试研究院柯文研究员、刘建荣高级工程师和史伟高级工程师在冲击波测量过程中提供的技术支持。