3D打印产业链式创新分析与服务能力研究

2020-10-09宗学文王磊王小丽刘文杰李素丽王磊杜康

宗学文 王磊 王小丽 刘文杰 李素丽 王磊 杜康

摘 要:快速成形技術经过30多年发展,在不同行业产品开发制造痛点市场驱动之下,从源头方法创新到商业化运营,再到各个行业应用推广,形成了产业链雏形。文中为进一步揭示该技术创新、应用进化过程,以链式创新为目标,通过分析3D打印创新发展的技术内核支撑逻辑,结合基础3D打印产业链进化动态,提出了3D打印产业链各阶段的不同目标,剖析行业创新应用关键。产业链上游为源于产品制造和市场需求的问题驱动的科学技术研究与关键技术突破,分析了基于光固化AM原理所研发的七种前沿技术以及空间打印技术,属技术源头创新;中游以不同工艺种类演化进展为主线,分析了其可加工材科从非金属高分子、陶瓷到金属材料的拓展过程,并给出了3D打印工艺下典型材料的质量精度和性能指标;下游从产业应用创新出发,分析了3D打印新产品设计开发流程,引入增材拓扑优化建模设计创新概念,以客户对产品的刚性指标开展设计研发,重视客户满意度因素:质量、周期、成本,从而实现工艺冻结,产品量产。文中最后基于3D打印产业链式创新,从筹划“备胎”保障产业运行安全、针对产业痛点,开展专业化合作协同等方面对促进我国3D 打印产业发展给出了建议。

关键词:3D打印;增材制造;产业技术;链式创新;服务能力

中图分类号:G 311

文献标识码:A 文章编号:1672-7312(2020)05-0432-11

Innovation Analysis and Service Capability Research

of 3D Printing Industry Chain

ZONG Xue-wen1,4,WANG Lei1,WANG Xiao-li2,LIU Wen-jie1,

LI Su-li1,2,3,WANG Lei3,4,DU Kang1

(1.College of Mechanical and Engineering,Xian University of Science and Technology,Xian 710054,China;2.Dept.of Mechanical Engineering,Xian Jiaotong University City College,Xian 710049,China;3.Collaborative Innovation Center of High-End Manufacturing Equipment,Xian Jiaotong Univertsity,Xian 710049,China;4.National Innovation Institute of Additive Manufacturing,Xian 710117,China)

Abstract:3D printing is an additive manufacturing technology that transforms 3D digital model into entity.According to the iterative process of UV curing technology,the relationship between its scientific basis,working mechanism,material characteristics and key technologies is analyzed by using the logic analysis method driven by scientific problems,and the innovative characteristics and technical scheme construction methods of UV curing frontier technology are revealed.Based on the experience of many cases,the author analyzes the adaptability of direct manufacturing and indirect manufacturing technology services to the existing industrial technology standard system by using the evaluation methods of manufacturing accuracy performance and other quality indicators;combined with the application cases of complex product development in different industries,the iterative characteristics of development are studied,and a new development process is constructed.With the help of topology optimization display design,the evaluation and decision criteria of R & D iteration and parts manufacturing path technology are given.The research shows that the source innovation,equipment development and application,and cross industry application innovation of common technologies like 3D printing follow different scientific basis and technological logic,and the results are in different forms.Continuous chain innovation not only involves the input and output of scientific and technological elements,but also needs timely coordination of government,industry,science,education and research to build core competitiveness in stages and form 3D printing technology Economic and social benefits.

Key words:3D printing;additive manufacturing;industrial technology;chain innovation;service capabilities

0 引言

随着新冠肺炎(COVID-19)席卷全球[1],各种医疗设备紧缺,面对这一场时间与疫情的较量中,如何快速开发制造出必备的医疗物资是各国都需要解决的实际问题。国家增材制造研究院有限公司利用光固化3D打印技术,快速开发打印出了医用防病毒口罩,南京增材智造研究人员运用建筑3D 打印技术,快速开发打印防疫测控方舱[2]。这些应用表明,在类似于新冠疫情的应急保障中,3D打印技术作为共性技术虽然不是核心科技,仍可从设备开发、疫情防护、检控隔离方舱等多方面进行应用创新。

增材制造技术(Additive Manufacturing,AM)俗称3D打印技术,是一种现代化高度集成和多学科交叉的技术,不仅涉及到三维数字建模、测量、控制系统、软件、算法、光学结构、精密机械等学科,还集成运用了材料凝固原理、新型高分子材料等领域的技术。与传统的减材制造、等材制造不同,它是基于计算机设计的产品三维数字模型,通过在3D打印设备加工坐标中定向、添加支撑、切片操作,生成加工的控制代碼,然后利用激光扫描(或面光源、喷头),可以实现逐点、逐线、逐面地进行累加材料的方式,来制造三维实体产品的技术。它可根据数字化设计制造出形状任意复杂、精度不同的各类原型,构成技术上的颠覆性[3]。为制造业提供了崭新的数字化制造理念,由于实现了传统加工方法难以制造的复杂造型,被称为新的工业革命的重大标志。

在30多年的发展中,3D打印行业从源头上的方法创新,到商业化运营、再到不同行业的推广,形成不同行业应用产业场景,不同阶段其科研目标一直在变动[4]。就商业化机型服务而言,一直靠最成熟的技术,推动着应用创新内容。即科研上游形成的各类新方法、新材料、关键器件与系统设备,随着其成熟度增加逐步转移到中游商业化技术与服务,进而形成在航空航天、汽车、医疗、教育等众多下游的典型应用[5]。作者自2002年始,在卢秉恒教授团队从事光固化立体光刻研究,开展了复杂结构从原型到满足不同行业标准铸件的快速制造研究[6-8]。长期在科研一线工作,参加、主持了我国十多项科研项目,完成了100多个复杂零件快速开发,制件材料包括各种高分子[9]、铝合金[10]、不锈钢[11]、高温合金[12]、钛合金[13],应用领域涉及汽车动力(发动机缸盖、变速器壳体)[14-15]、航空(活塞式发动机、热端叶片、二级涡轮导向器、操控手柄、黑匣子)[16-19]、磁悬浮列车(传感变送器薄壁壳体)、摩托动力(发动机缸头)、社区能量转换装备(各类燃气叶盘、高效换热器、复杂散热结构)、医疗植入体(各种钛合金替代骨),取得了一系列成果,形成了系统完整的科研、开发应用技术体系[20-21]。

就我国3D打印技术研发推广进程而言,上世纪90年代至2012年,我国科研工作主要是跟随式研究推广。期间,业界和文献上广泛以“快速成形技术”为主要称呼,我国设备技术研制推广应用,逐步成为国内市场主流设备。随着奥巴马总统2013年宣布美国要靠“3D打印”等技术,使美国重返制造业强国。“3D打印”这个称呼在公众人物和媒体的推动下广泛传播。中美在制造业的前端竞争加剧,美国利用其全球市场机制优势,迅速完成了以3D System、HP等公司为龙头的全球集约化整合,Google、各类风投也加大了技术初创型公司的投资强度,大有抢占技术创新、装备量产、并在全球进行行业应用推广高地之势,国际产学界和标准化组织也形成了“增材制造”名称共识,美、欧、中积极推进该领域技术名称、工艺规范等相关标准的制定。近10年来我国加大了该领域的投入,成立了国家增材制造研究院和专业化运营公司,力推国家战略层面和技术源头创新,产生了技术源头牵引、局部全球领跑,部分国际并跑,应用平民化的格局。近年来3D打印行业市场规模高速增长,我国设备开发和美国大的集约化公司立体运作相比,中高端高业化机型有距离拉大的趋势。2019年全球和国内的3D打印产业规模分别

达到了968亿美元、23.6亿美元,5年间的复合增速分别达26.1%、49.1%,预计未来几年仍将快速增长;3D打印行业逐渐从行业导入期步入了成长期。作者依据相关文献,分析3D打印多年创新发展的内部逻辑,结合最为基础的3D打印产业链动态进化,提出3D打印产业链各阶段的不同目标,剖析行业创新应用关键。希望对我国政财风投、产学研用不同部门,在3D打印创新开发应用投资等方面有决策参考价值。

1 3D打印产业链创新路径分析

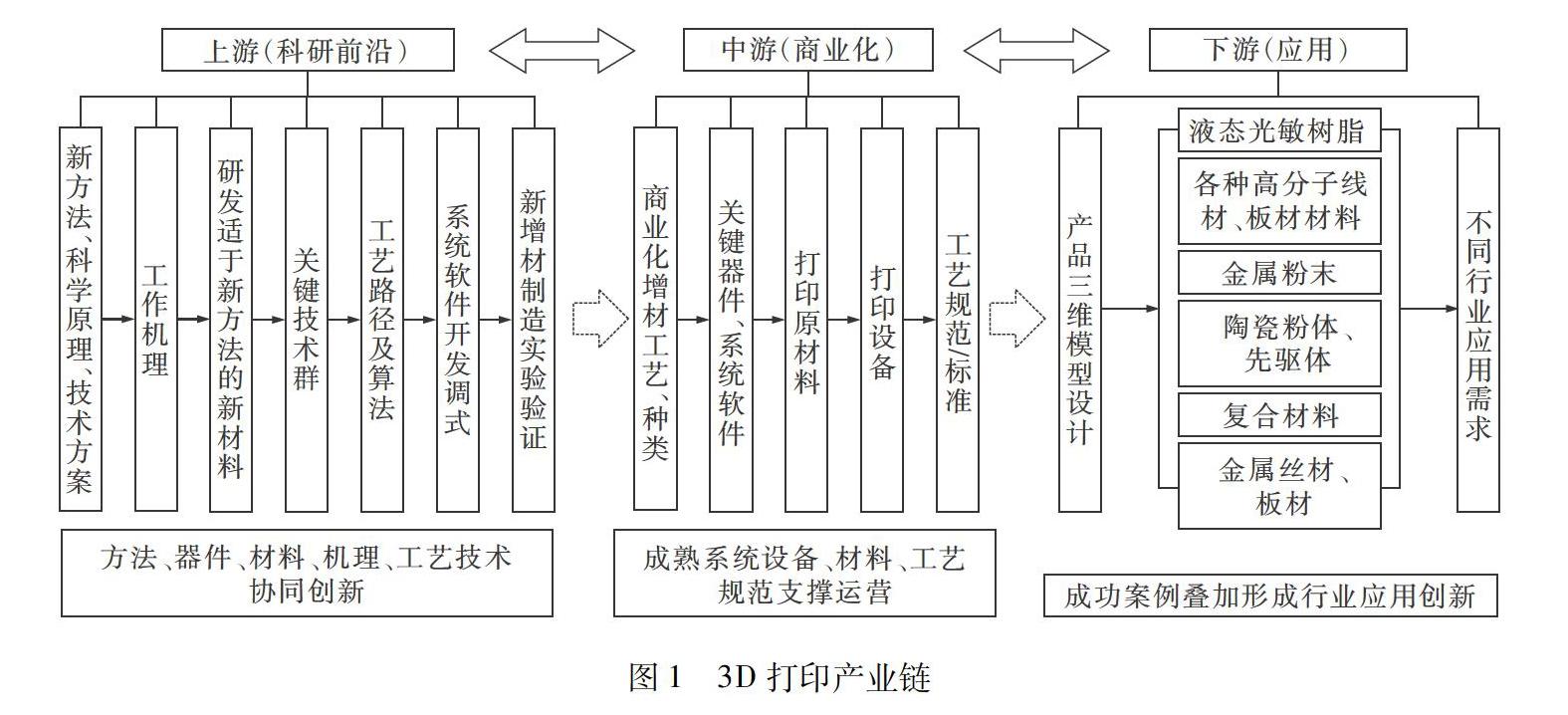

3D打印技术本质上是基于三维数模的短路径制造创新,随着成熟技术规模化推广,必然带来普及型装备、耗材成本降低、应用场景扩容。从服务评价来看,制造的质量、成本、周期竞争力,是行业客户选择该技术的根本依据。规模化的应用只有建立在设备、材料、工艺等系列的标准、规范上,才能形成稳健的产业群。和传统制造相比,3D打印还很年轻,近年来受到不同层级组织重视,已逐步开展这方面工作,但迄今并未形成规范完整的技术保障体系。为进一步揭示该技术创新、应用进化过程,根据技术内核支撑逻辑关系,将产业链划分为上游、中游、下游,其具体内容如图1所示。

1986年美国的Charles W.Hull设想利用光敏树脂制造任意形状的立体原型,获得了立体光刻的技术发明专利,创建了3D System公司,1987年成功完成了国际首台以激光焦斑扫描累加成形的立体光刻成形机(SLA),最早实现了商业化应用,由此开启了激光制造的典范。在此基础上,美国、加拿大、以色列、欧洲的科研工作者,通过改变被加工材料、层间连接方式和能源供给器件,先后发展了叠层实体(LOM)、激光选区烧结(SLS)、熔融丝材沉积(FDM)、三维粉体粘接(3DP)、静电掩模光固化等AM工艺,构成了中期的快速成形技术体系,形成了90年代以来手机、汽车、发动机等复杂构型制件的支撑技术。而后,科研人员以此为基础,逐步发展演绎出一百多种增材制造新工艺,加工材料也从早期的光敏树脂发展到聚苯乙烯、PLA、PCL、PEEK等高分子原型,逐渐开展了铝合金、不锈钢、模具钢、钛合金、高温合金等金属制件和各种陶瓷复合制品的增材制造技术研究,不同阶段先后形成了Rapid Prototyping、Rapid Tooling、RP&M和直接制造方法体系。

1.1 上游—3D打印典型前沿创新研究

3D打印产业链中,上游为问题驱动的科学技术研究,问题来源于人类制造面临的重大问题和市场需求,这些研究产生了新方法和制造方案,属技术源头创新。问题来源须具有重大价值或公共属性,比如探索太空带来的轨道制造和星球原位制造问题,以及光固化领域制造速度竞争带来的光固化打印速度问题。该阶段的科研目标是寻找科学依据、提供切实可行的解决方案,为实现制造进行实验验证。其科研过程可以产生诸多成果,需要揭示新方法产生的工作机理、新材料开发,研究相应流程的新算法和系统软件测试,进行工艺路线规划验证创新,如切实可行则可为中游和下游提供关键技术支撑,光固化3D打印技术的持续演化,具有典型意义。

1.1.1 光固化打印速度驱动产生新方法

光固化AM的科学原理是基于光敏材料聚合机理、利用精密机械和光路控制器件,在计算机精准控制下,把目标三维数模转化为设备特定的控制代码,实现材料的数字单元逐层固化累加,自动完成整个数字模型的物质重构。从单元技术要素上看,主要涉及光敏材料体系特性设计、光源器件性能、控光器件指标、精密機构构建、三维数模、系统软件开发和累加机制规划。从早期的SLA点扫描制造技术开发,成功商业化运行服务30多年来,人们最为满意的是其高精度制造能力,最为诟病的是打印速度很慢。随着美国TI公司控光器件-微镜阵列(DMD)产生,形成了DLP面掩模商业化机型,推动了SL技术向微纳制造方向发展。但宏尺度制造速度并未有显著改善。由于光固化制造技术应用广阔,高速光固化新方法,成为近5年《Science》报道的热点。目前已形成点累加、面增材到体制造的完备技术体系,我们将其技术原理、科学依据与创新进化逻辑研究分析结果见表1。

1.1.2 人类空间探索驱动产生新3D打印方法

推进载人航天与空间站建设、 月球探测等计划[30],具备“空间制造”能力是我国长期战略。实现大尺寸功能构件的空间制造、月球资源利用与原位制造,对我国空间探索具有十分重要的推动作用与战略意义。

根据空间探索对增材制造技术的不同需求,应用环境可以划分为空间舱内、在轨原位和星球基地等三种环境约束条件。舱内制造主要围绕微重力电子束熔丝沉积、微重力熔融沉积开展研究;在轨原位与星球基地环境下,Repair,ISFR),以及空间原位资源利用(In-Situ Resource Utilization,ISRU)开展了系统研究。

ISFR/ ISRU 等人围绕空间制造技术评估、空间资源主要围绕空间原位制造和修复(In-Situ Fabrication and利用可行性分析、地面验证试验等开展了系统研究;此外,针对混凝土挤出(Concrete Extrusion System)工艺、月壤资源利用等增材制造工艺与材料方面,国外已开展了系统研究。

从研究对象上看,环境特征对技术方案形成刚性约束;从技术方案上看,是将已成熟方案移植到新的环境中,解决产生的关键问题-微失重和原位资源利用,实现特定环境的人类需求。依据这一逻辑,可以形成诸多新的制造方法。

1.2 中游—成熟3D打印提供商业化服务创新

验证成功的前沿技术成果,可以逐步形成关键技术突破,构成可商业化服务的技术体系,分步实现产业转移。成熟3D打印支撑技术包括:关键器件、设备系统、原材料和工艺规范。目前成熟的打印工艺可分为直接和间接制造,直接制造是指制造原型性能可满足客户设计需求,比如高分子材料制件、金属制件;间接制造是打印原型不能满足设计材料需求时,通过先打印出各种模具,比如注塑模具、各种铸型模具,再通过快速注塑、铸造等方式,实现可打印材料向设计材料转化(毛坯或近终形铸件),然后通过后处理工艺完成制造。

客户满意度是评价技术成熟度的重要指标,而评价的关键涉及复杂的工业体系标准要求的控形和控性质量指标,同时商业化运用成本控制也是决定其市场竞争-生存的关键因素。

1.2.1 直接制造技术服务适应性

目前能提供商业化直接制造服务的主要3D打印见表2,经过多年进化,各种工艺关键器件、原材料成分、制件经济精度能力在表中列出。由于点、线累加层累加中,采用单头(激光、喷头)存在着精度越高效率越低的约束,加上汇率、原材料价格因素制约,使不同工艺应用场景在不同国度应用受到影响,中低价值机型在我国应用广泛。目前市场上打印材料主要分为非金属材料和金属材料两大类。

非金属材料商用直接制造服务市场中,以塑料(ABS)及光敏树脂的需求量最大,应用最广。直接制造有机材料的主要3D打印工艺、性能特征及适用场合见表3,其中,制件质量指标及机械性能是客户最看重的方面,据相关报道显示:FDM 技术制备的ABS 塑料成型试件,其拉伸强度最高约为同种材料注塑件的78.53%[31];SLA技术制备的光敏树脂成型试件,其抗拉强度可达41.7 MPa;PA

材料拉伸强度和柔韧性较好,可经3D打印工艺成型出具有良好机械性能的零件[32];此外,PA 材料成型件表面粗糙度不如ABS 塑料和PC 材料成型件。

金属3D打印是近10年市场发展最快的工艺,已从设计验证发展到工业生产应用,能满足一般工程场景应用。金属3D打印根据熔点的不同,可采用激光、电弧和电子束进行增材制造。目前能够直接用于制造金属零部件的主要有:SLS、SLM、EBM和激光近净成形(Laser Engineered Net Shaping,LENS)等,从凝固原理上看,它们普遍具有快速加热、急速冷却特征,合金种类确定后,其组织形态类似于常规热加工中的淬火组织,制件性能和传统制造存在差异。目前较为成熟的直接打印主要采用SLM 提供制备合金成型件服务,其全指标检测和传统技术标准仍会有差异。

国内外研究者对SLM 制备成型件的机械性能进行了研究,发现成型件或经过后处理,其机械性能接近或高于传统制造工艺制件。表4 给出了SLM与锻造工艺下常用钛合金[33]、镍基高温合金及钢的成型件室温力学性能,结果表明,SLM技术成型件机械性能普遍满足锻件标准。

总体来看,打印原材料质量价格,是影响直接制造服务能力的关键因素,随着商业化应用的拓展,原材料需求会进一步增长,因此3D打印材料制造企业的发展前景将愈加广阔。

1.2.2 间接制造技术现有标准的适应性

间接制造是采用3D打印制造出传统工艺需要的模具、模样,利用原有工艺流程,实现短路径快速制造,其评价标准是传统标准体系。由于材料的凝固过程遵循既定工艺条件,制件的标准适应性要优于直接制造。3D打印制造注塑模具,形成创应用,打印铸造模具、蜡样形成快速铸造,两者工艺具体原理及特征见表5。

快速铸造它利用快速成型技术打印出模具或模样,结合铸造的方法,给用户提供满足现有工业标准体系的合格铸件,该技术创新要点在于如何制造出满足铸造要求的铸型。快速铸造生产零件的质量指标分为控形和控性两个方面,零件形状控制由打印设备制造精度保障,控性过程比较复杂,因材料凝固过程相互耦合、互相影响,极易产生缺陷。开发过程中,化学成分决定了合金种类,合金不同其缺陷形成机理也有较大差别,解决方法也不相同,解决了所有缺陷问题,就实现了零件的快速铸造目标。大型铸件如壳体类一般要根除宏观缺陷,小型铸件如单晶叶片一般要根除微观缺陷,这个过程有各种问题出现,需要专业技术人员结合工艺现场提供创造性解决方案。

1.3 下游—不同行业应用创新

根据《Wohlers Report 2020》,3D打印在应用领域上来看,目前使用最多的行业是汽车工业[21],占比为16.4%如图2所示。作为一项共性技术,它的高速、批量生产能力、低成本及环保等优势,不仅在医疗领域有着成熟应用,在航空航天、汽车工业、模具行业、绿色矿山开发、城市规划、建筑设计、生物医疗、微纳制造、珠宝设计、游戏创意产业等领域也有着广阔的应用。

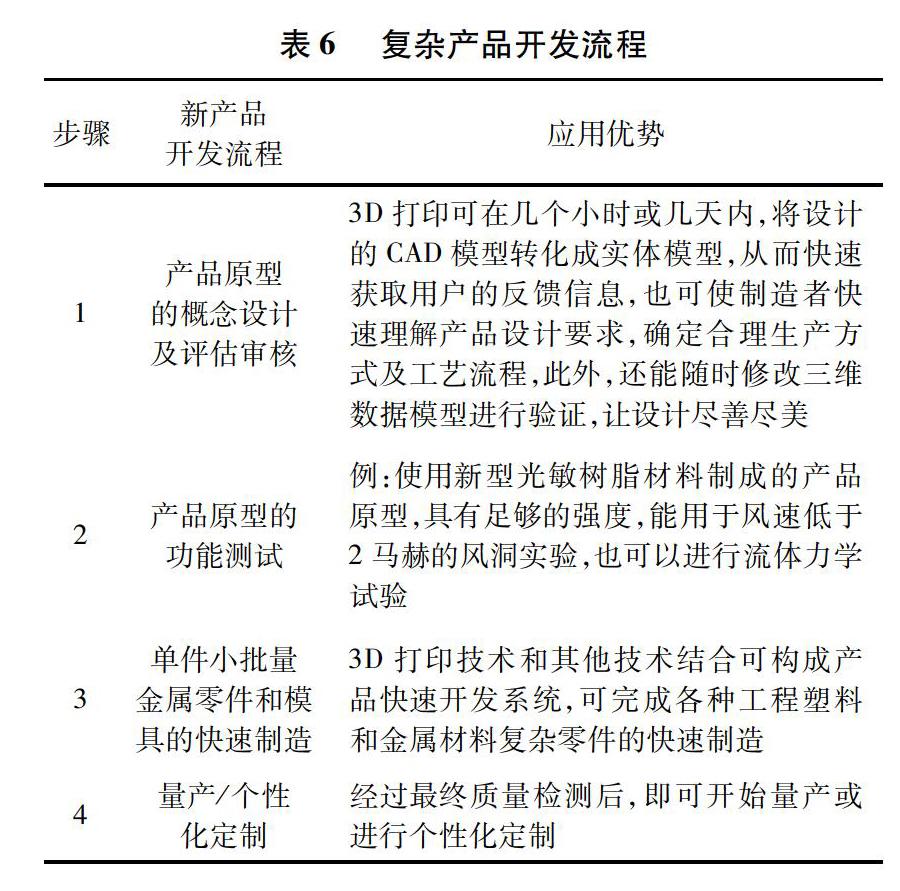

3D打印商业化运营是以技术和材料消耗向客户提供产品支撑,行业应用客户站在自己开发产品的角度,来评价3D打印对其贡献,看其能否降低原有技术路线风险,因此质量、周期、成本就成为客户高度关注的指标。客户应用3D打印进行新产品开发,必须根据市场需求核定投资规模和产品定位,

客户开发产品建模可以预设量产工艺,如采用传统工艺制造数模冻结后,就可以依据材料类别和需求,选择直接制造还是间接制造,进而形成台架实验、设计评价,如果是汽车动力系统开发,通常必须经历“三高”测试;在有减重要求的开发中,今年针对增材和铸造特点,形成了满足既定载荷的拓扑优化再设计技术,来实现减重目标,其创新关键是在冻结的模型基础上深度再设计。

1.3.1 减重引发的—增材拓扑优化设计创新

拓扑优化是结构轻量化设计的重要手段之一,但因其优化后产品结构过于复杂,使用传统加工工艺难以快速制造,使其应用范围得到了限制。

3D打印技术专注于复杂结构产品的开发制造,从而为拓扑优化后的复杂结构产品的制备提供了新途径,促进了拓扑优化技术的发展应用。3D打印技术与拓扑优化技术的有机结合,使得新产品的开发与设计变为基于需求的设计而不再需要考虑加工工艺的设计,让工程师摆脱制造工艺的约束,在“设计即产品”、“功能性优先”的理念下设计轻量化、高性能产品,使得新产品达到从设计到制造的一体化的流程,从而更好地实现结构高性能、轻量化以及时间短、材料利用率高等性能要求。

目前大量的產品设计制造案例都先使用拓扑优化技术进行结构优化,之后运用3D打印技术直接打印成型,或者与传统铸造工艺相结合,以打印后的产品作为铸造用的模样,已有很多成功案例投到实际生产之中。如通用汽车工程师通过Fusion 360中的拓扑优化技术,设计了一种经过功能优化的新型座椅支架,可将安全带紧固件固定在座椅上,并将座椅固定在地板上。传统座椅支架是由八部分焊接而成的盒形零件,通过拓扑优化,前后对比如图4所示。然后选择由不锈钢材料通过激光烧结增材制造技术打印出的零件,相比以前的座椅支架轻了40%,坚固了20%,通过增材制造技术与拓扑优化技术的结合,使该公司有效地制造出复杂且独特的零部件。

快速制造技术是一个复杂的工艺过程,一般交由中游的专业商业化公司完成。它存在工艺路线多样性,在不同材料、空间尺度零件制造时,需要选择不同的工艺路线,合理决策才能够满足客户要求。一般3D打印产品开发主要包含以下部分:3D数模前处理、打印预评估、系统仿真优化、铸造工艺和机加工。研究目标是分析客户需求,从产品的多种技术经济指标中,决策最佳工艺路线(从图3中选出)。

成本决策分析是中游服务商和客户都很关心的问题,打印成本仅是快速制造工艺成本的一部分,工艺路径一般有多工序构成。目前市场上报价有两种模式,一种是按产品服务程度和质量指标,以及对标准的适用性;另一种简单的打印报价会按照数模分析,进行质量报价,这是普及型打印服务的主流报价模式,两种模式的直接成本测算过程如下。

依据产品工艺决策,确立快速制造工序数,根据企业打印设备运行综合成本,确定单位质量材料成本报价,计算公式如下

C1=ni=1~n

YV×ρ×PiY

式中:C1为快速制造综合成本;V为零件体积;ρ为打印材料密度;Pi为对应单工序质量成本;i为复型工序号;n为快速制造总工序数。制件的技术指标可以按中游的类表2、3、4、5给出。

2 分析与讨论

1)从历史创新链形成来看,前沿开发、专业服务、行业应用逐步形成了产业链雏形。3D打印产业链,由SLA任意成形光敏树脂的创意产生,并和LOM、FDM、SLS、3DP工艺分别构建了自己的打印系统,工艺间有共用技术比如支撑切片软件。他们通过向不同航空、航天、汽车等高端行业客户推广,利用市场力量推动形成了资金循环。并按照客户使用经验和建议,开发升级换代机型,在机型迭代进步中催生出专业化核心技术支撑公司。例如美国光谱物理的激光器、德国SCANLAB扫描振镜、汽巴公司的专业材料、Materialise公司Magics软件、美国TI公司的DMD控光器件,它们向成形系统厂商提供关键器件、专业材料、系统软件服务;系统厂商通过集成源头技术专注于设备、工艺和应用研究,进一步向不同行业推广,形成了多行业产品开发应用案例库。

这是2013年前国内外3D行业运行的基本特征,这种模式由客户痛点市场驱动,形成了全球产业生态,呈现出原生产业链雏形。产业中有关键材料技术的开发者、运营服务的集成商和不同行业的使用者等三个群体。该阶段由于市场容量小,打印材料开发力度不大,应用场景受到限制,但形成了以当时典型成型技术为主体,以解决客户痛点为目标,逐步构建出Rapid Tooling、RP&M和快速铸造技术服务体系。其间,国外专业化公司随着业务量的扩容,股权交易带来控股方年度变动,但技术开发、设备迭代升级几乎每年都有新品推出;国内证券市场仅是拿3D打印概念引导股民投资个股,以隆源科技为例,资本-产业-应用生态圈很并未形成良性循环。

2)2013年奥巴马的国情咨文,使原本属于小领域的快速成形技术行业,瞬间通过“3D打印”被普及到全球的众多行业,成为公众信息,引起广泛关注。由此带来普及型打印设备、原材料规模化生产,电商市场快速扩容,市场竞争加剧的后果是:传统经典工艺、机型和原材料急剧下跌,比如传统FDM专业机型由原来10多万骤降至简化版的2千多元,各类原材料种类增加迅速,价格更加平民化。但由于价格低廉并不包含专业化的技术服务,由于其专业性强、想全面发挥3D打印优势,对非专业人士而言还需要突破许多瓶颈。

由此,3D打印开启了历史上最好的黄金发展时期。对于专业人士,上游的前沿创新层出不穷,新方法学科交叉跨度越来越大。如果说前期快速成形服务是以解决工业客户产品开发痛点为目标,现代的太空探索则是以解决人类长期生存为目标:月壤原位制造人类生存构筑物、在轨宇航器维修器件、星球往返,这些都给科研工作者带来巨大挑战和机遇,将来形成的源头技术会逐步向中下游转移,可以预见,基于科学的方法创新必将会创造新的市场需求应用。

3)产业链中游是向下游输送设备、材料技术的提供者,目前已按客户投资目标进行设备分类开发,进入市场细分阶段,产业链形态逐步健全。目前市场大致可分为:创意产业打样群体、行业客户技术方案提供商、医疗打印服务商、工矿企业新产品开发商、消费领域开发,航空航天、汽车工业、学术教育机构、普及型客户等应用群体,这些下游市场需求引发了设备材料的规模化生产,使产业形态更为多样化,这种市场推动的技术进步、产业应用、设备迭代、资金循环,商业化运营,会进一步推动3打印全产业链市场扩容,使增材制造技术逐步普及。

近年来中美欧都制定了3D打印技术路线图,由于技术迭代中关键器件、材料、服务已形成全球优势技术合作趋势。2018年美国特朗普政府开启的无底线保护“美国第一”政策,已连续两年深度打击华为公司,如果在3D打印产业领域采取同样措施,那么支撑面成型的控光器件DMD、高端紫外和臭氧的检测系统、高端三维造型系统、控制芯片,在国内短期还无法完全替代。新冠疫情也会重创产业生态,从产业运行安全来讲,应积极筹划“备胎”,

采取必要的安全保障措施。

4)文中按链式创新和产业链融合现状,划分的上中下游,提出了各阶段的科研问题来源、主要任务、研究目标与创新科学依据、商业化路径和行业新品开发流程,测试数据具有样本意义。作者希望对技术的不同参与者有所启迪,其中新产品开发中,基于快速铸造的拓扑优化技术,会形成企业专利私权、大力提升复杂结构新产品的市场竞争力,建議针对产业痛点,积极开展专业化合作协同,才能在行业中形成核心竞争力。

3 结语

3D打印目前存在新技术方法研究、商业服务、行业应用3大类,它们之间存在着核心技术输送关系,各类内部又有技术要素的迭代进化,同时会拓延到相邻的上下游环节。前沿技术源头创新具有大学科交叉特征,商业服务要求保障设备工艺能力的可靠性和稳定性,行业应用关键是用3D打印新方法解决传统开发高风险的老问题,一般需要通过多项指标评价进行决策,最高层次的应用创新是构建新的设计方案。

3D打印作为国家2025战略新兴产业布局,如何利用资本市场推动形成全球产业核心竞争能力,是我国政产投和科教研共同课题。

参考文献:

[1]吴超.从新冠肺炎疫情中再次领悟安全科学的真谛[J].技术与创新管理,2020,41(03):213-218.

[2]王香港,王申,贾鲁涛,等.3D打印混凝土技术在新冠肺炎防疫方舱中的应用[J].混凝土与水泥制品,2020(04):1-4+13.

[3]罗宗潮,刘倪同,刘婉铃.3D打印颠覆性创新应用及商业模式探究[J].中国高新区,2017(22):28-29.

[4]戴勇.服务主导逻辑下的3D打印平台型商业模式创新[J].技术与创新管理,2020,41(02):160-166.

[5]李凯悦,杨洁丽,田少卿.3D打印制造业商业模式创新的影响因素研究[J].技术与创新管理,2017,38(03):327-334.

[6]宗学文,周升栋,刘洁,等.光固化3D打印及光敏树脂改性研究进展[J].塑料工业,2020,48(01):12-17.

[7]宗学文,周升栋,刘洁,等.可水洗光敏树脂制件的工艺研究[J].塑料工业,2019,47(09):48-51+65.

[8]宗学文,王丹,张斌,等.面成型光固化树脂温度与液位控制系统设计[J].传感器与微系统,2019,38(04):96-99.

[9]宗学文,高倩,周宏志,等.基于激光选区熔化的316L各向异性和激光能量密度研究[J].中国激光,2019:1-14.

[10]宗学文,张斌.DD4合金发动机叶片的定向凝固过程数值模拟[J].真空科学与技术学报,2018,38(08):726-729.

[11]宗学文,刘文杰,张健,等.激光选区熔化与铸造成形TC4钛合金的力学性能分析[J/OL].材料导报:1-9.

[12]宗学文,刘文杰,高中堂,等.不同铸型对钛合金微观组织及力学性能的影响[J].稀有金属材料与工程,2020,49(05):1681-1688.

[13]宗学文,刘文杰,熊聪.钛合金叶轮精铸成型数值模拟及实验验证[J].航空材料学报,2019,39(05):103-112.

[14]徐文博,宗学文.基于SL的扩散器铸件快速铸造工艺研究[J].模具工业,2019,45(08):59-62.

[15]宗学文,刘洁,徐文博.基于SLA的复杂零件低压熔模快速铸造工艺[J].特种铸造及有色合金,2019,39(03):300-303.

[16]宗学文,熊聪,张斌,等.基于快速成型技术制造复杂金属件的研究综述[J].热加工工艺,2019,48(01):5-9+13.

[17]宗学文,张斌,张凌峰,等.螺旋选晶器温度场对选晶过程的影响[J].真空科学与技术学报,2018,38(09):801-804.

[18]

宗学文,张斌,权坤,等.基于Maxwell的冷坩埚结构的磁场和能量利用率分析[J].特种铸造及有色合金,2018,38(03):251-253.

[19]宗学文,张斌,权坤,等.真空冷坩埚结构的磁场和能量利用率的数值模拟与仿真[J].真空科学与技术学报,2018,38(03):238-241.

[20]宗学文,王永信.光固化3D打印技术[M].武汉:华中科技大学出版社,2019.

[21]宗学文,曲银虎,王小丽.光固化3D打印复杂零件快速铸造技术[M].武汉:华中科技大学出版社,2019.

[22]Tumbleston John R,Shirvanyants David,Ermoshkin Nikita,et al.Continuous liquid interface production of 3D objects[J].Science,2015,347(6228):1349-1352.

[23]Shusteff Maxim,Browar Allison E M,Kelly Brett E,et al.One-step volumetric additive manufacturing of complex polymer structures[J].Science Advances,2017,3(12):446-151.

[24]De Beer Martin P,Van Der Laan Harry L,Cole Megan A,et al.Rapid,continuous additive manufacturing by volumetric polymerization inhibition patterning[J].SciencAdvances,2019,5(01):8723.

[25]Walker David A,Hedrick James L,Mirkin Chad A.Rapid,large-volume,thermally controlled 3D printing using a mobile liquid interface[J].Science,2019,366(6463):360-364.

[26]Saha Sourabh K,Wang Dien,Nguyen Vu H,et al.Scalable submicrometer additive manufacturing[J].Science,2019,366(6461):105-109.

[27]张建成,王夺元.现代光化学[M].北京:化学工业出版社,2006.

[28]宗学文,宁楠,张传伟.一种基于紫外曝光动态掩膜版技术的快速成形装置及方法[P].陕西:CN10549396A,2016-04-06.

[29]Kelly Brett E,Bhattacharya Indrasen,Heidari Hossein,et al.Volumetric additive manufacturing via tomographic reconstruction[J].Science,2019,363(6431):1075-1079.

[30]田小永,李涤尘,卢秉恒.空间3D打印技术现状与前景[J].载人航天,2016,22(04):471-476.

[31]黄赋云.3D打印机用的数码ABS新材料[J].现代塑料加工应用,2014(01):40.

[32]Yadollahi A,Shamsaei N.Additive manufacturing of fatigue resistant materials:Challenges and opportunities[J].Int.J.Fatigue,2017(98):14-31.

[33]程豪,張峥.钛合金3D打印颠覆性创新研究的知识图谱分析[J\\.技术与创新管理,2019,40(03):313-319.

[34]陈宏庆,马志勇,张家彬,等.增材制造适用材料及产品机械性能研究[J].机械制造,2019,57(01):1-6.

(责任编辑:王 强)