罩类拆卸夹具设计

2020-10-09樊晓萍刘伟国

樊晓萍,曹 驰 ,刘伟国

(1.甘肃长风电子科技有限责任公司,甘肃 兰州730070;2.兰州理工大学 材料科学与工程学院,甘肃 兰州 730050)

1 概述

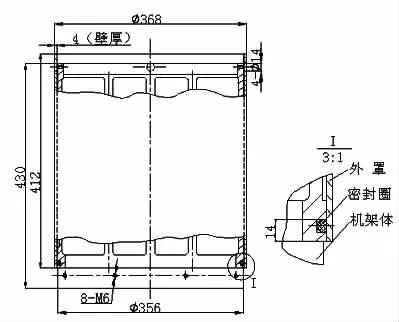

如图1所示某型号军用产品关键部件,由机架体组装件和外罩两部分组成,且要求装配后防尘、密封、稳定可靠、拆卸维护方便。机架体为一次成型铸件,经机械加工后安装多个电器元件,机架体组装件重约55kg。外罩表面光滑,外罩与架体下端的圆周环形接触面宽14mm,装有密封圈,拆卸时需克服外罩与密封圈产生的摩擦力及外罩本身重量,手工拆卸完成困难,拆卸方法是采用轻微磕动外罩下端面,待出现缝隙时,再微调撬动方法来完成,耗时长,风险大,效率极低,还可能造成电器件受损,得不偿失。还可能造成电器件受损,得不偿失。为解决由于产品经常变换使用环境,拆卸不便,极易损坏的问题。采用设计制造专业夹具方案,实现产品使用中快速灵活拆下外罩,满足机架上电器元件的维修和更换,对夹具要求:轻便灵活,操作简便,方便携带。

图1 机架、外罩组件

2 夹具结构设计

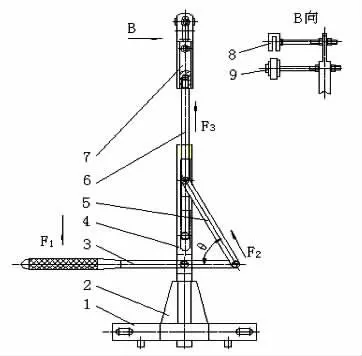

根据工艺要求,设计了专用夹具,多次试制,取得成功。夹具结构如图2所示,设计步骤如下:

图2 夹具结构图

1)分析组件结构特点,外罩为厚4mmLF2-M铝板滚圆后焊接,焊缝平整,加工完成后,装配时外罩与架体的接触面主要是与密封圈的接触,其余接触可忽略不计。机架组件装配后重约55kg。

2)外罩表面光滑,无手提拉位置,只在上端部有4个与架体螺装用的¢14mm扩孔,架体下端有8个M6螺孔(试验用);利用现有条件,只能利用¢14mm扩孔提升外罩;上升15mm,脱离密封圈范围,可顺利脱出外罩。

3)夹具由4部分组成,即固定、传动、顶出和导向4部分;固定部分包括底座1,撑板2;传动部分包括手柄3、支架4、连接杆5和拉杆6;顶出部分包括支座7和顶出块9;导向部分为导向块8。

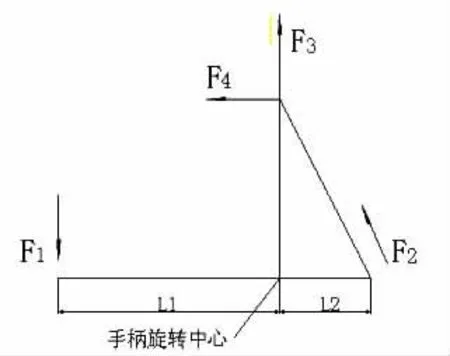

4)根据结构特点,进行了受力分析和计算(如图3所示),满足F1 L1≥F2 L2; F2分解为F3和F4,F3为提升力,F4为拉杆6对支架4的作用力,支架4上为扩孔,且是线接触,F4可忽略,计算公式如下:

取值:θmin=62°

L1=160mm; L2=50mm,;F4忽略;

F1=50×566/140≈180N;

F1/2=90N。

图3 受力分析图

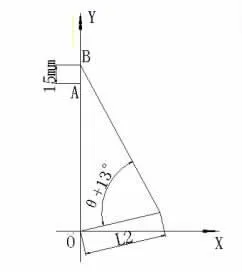

θ角的变化范围(如图4所示),工作前静止为62°,工作时提升部分由A点到B点移动15mm,θ角增加13°,手动卸载时,估算取罩力约为500N(50kg),即为F3所需力,正弦函数在第一象限为增函数,按θ角取最小为62°,使用时必须两个夹具一起,所以单个夹具的力为F1/2,通过计算,单个施力大约9kg,操作人员可满足。

图4 θ角度变化图

5)开始试制时,夹具未与机架体固定,直接摆放于地面或台面,由于稳定性差,虽能取下外罩,但必须用手按压住底座,操作至少需两人完成,操作不便,效率较低,但施加力与计算相符,后经研究进行了改进。

3 工作原理

1)首先调整导向块8,使外罩口部嵌入其卡槽,然后用螺母锁紧。

2)接下来将夹具底座与机架固定,利用机架外形底端处螺孔与机架螺装牢固,来增加相对运动时的稳定性,用2个螺钉紧固。

3)然后调整顶出螺杆,使其一端伸入¢14mm孔中,孔深只有4mm,因有导向块,可有效防止后续运动时顶出杆脱出,锁紧螺母将其固定好。

4)最后向下按动手柄,根据杠杆原理,连接杆运动,带动拉杆、支座、导向块和顶出块共同垂直向上运动,同时顶出块又带动机罩也向上运动,将机罩与机架脱离。工作状态如图5所示,3D示意如图6所示。

图5 工作状态示意

图6 3D结构示意图

4 夹具的特点

1)轻便易用。该夹具总重约3kg,结构简单,轻便,易拆卸,便携带,对操作人员无特殊要求,满足外场维护和维修。

2)通用性强。对于有相似使用要求的,外表面光滑,有密封圈安装或过盈配合面的脱开,均可采用此结构,如壁厚6mm以上,可不用安装导向快,运动稳定,不会脱出顶出面。

3)用材成本低。夹具使用材料为普通钢材,如过使用频繁,可添加热处理,本单位在使用时进行了调制处理,已完好使用6年。

4)注意事项。一定要将底座与被分离体固定牢固,如用螺装的方式,不能随意摆放在地上,薄壁类(壁厚4mm以下)拆除时,一定要加导向块,防止运动时脱出顶出处。

5 结论

通过本拆卸夹具的设计制造及实际外场工况使用表明,在特殊罩类产品零部件拆卸排故维修中,采用合适的专用夹具作为拆卸过程的手段和方法,具有极大的优越性,专用夹具在国防军工、家用电器、民用设备等诸多方面零件制造拆卸排故维修中发挥不可替代的作用,本夹具适合于结构复杂、精度要求高的罩类零部件研发制造生产及维修过程,特别适合外场维修排故工况(如图7所示),携带方便,操作简单。

图7 拆卸夹具实物图