轨道电路继电器铁芯自动叠铆技术的探究

2020-10-09李学强

李学强

(西安铁路信号有限责任公司,西安 710048)

1 概述

交流二元二位继电器广泛应用于交流电气化区段内的车站轨道电路中,该继电器由电磁系统、接点系统等构成。其中电磁系统由局部磁路、轨道磁路等部件组成,这两部件是此类继电器的核心部件,对其特性起决定性作用。

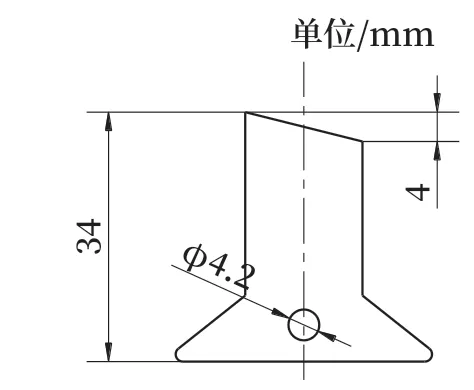

伴随着铁路建设的强力推动,继电器需求呈逐年增加趋势,给西安铁路信号有限责任公司(简称公司)的生产能力提出更高要求。一直以来沿用单机多工位的复合模冲压工艺加工局部铁芯的零件,分别是局部长片、局部短片,如图1、2所示,然后再采用手工插片的方式组装成铁芯,存在工序流程长,材料利用率低,人工插片过程产生的废品多等缺陷。为此公司通过对冲剪工艺进行探究,结合轨道电路继电器的产品特点及技术要求,将冲模自动叠铆工艺推广应用到轨道电路继电器局部铁芯的生产制造中,从而提高材料利用率和生产效率,彻底消除手工插片过程产生废品的一个源头,同时消除人工插片过程的安全风险。

图1 局部长片Fig.1 Long metal sheet

图2 局部短片Fig.2 Short metal sheet

2 技术要求

以精益化生产的原则为导向,本着以最低的成本进行工艺改进,优先在公司现有的压力机上实现一模出两种件,分别冲压叠铆局部长、短片组件的加工,叠铆组件、废料从模具下方分开漏出;设备为JH21-125开式固定台压力机,配有校平、自动送料机构,最大冲裁吨位为125 t,工作台面尺寸740×1 300 mm ,最大装模高度为350 mm,调节量80 mm。冲裁材料为电工硅钢带,厚度0.35 mm。模具结构采用零件落料的冲压方式,模具总寿命不低于4 000万次,刃磨冲次不低于200万次,凹模为整体式结构,凸模为压板固定式,带误送检测装置。

叠铆组件的厚度控制在28 mm以内,叠片的数量在78至80片之间,局部长片按斜口左右交叉叠放,局部短片按斜口左右交叉叠放,叠铆整齐,扣点铆接牢固,局部长、短片的数量要保持一致,扣点的方向和磁场的方向一致,经叠铆后的局部长片铁芯组件和局部短片铁芯组件要能互相插入,叠铆结合力达到50 N以上。

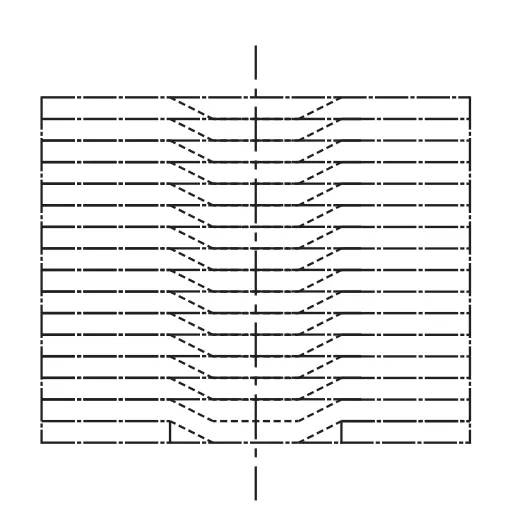

3 局部铁芯叠铆排样及分析

局部铁芯原工艺是采用手工插片将局部长片、局部短片交叉,一正一反叠装而成,为减小磁路内磁阻,每层只有一个接缝,而相邻层的接缝方向不同。根据局部长片、短片的结构尺寸要求,按局部铁芯的相关指标,确定铁芯的冲压工艺排样图。因生产量大,为提高材料利用率,采用套裁排样。按照优先保证冲裁质量要求的原则,优先确定材料规格为宽78 mm的电工硅钢带盘圆,模具排样图为11个工位,步距为48 mm,如图3所示。第1工位:冲孔,中心孔,即导向孔;第2工位:冲孔,冲局部短片斜口;第3工位:空工位或冲局部短片斜口;第4工位:冲局部长片斜口;第5工位:空工位或者冲局部长片斜口;第6工位:空工位;第7工位:空工位;第8工位:冲叠铆孔并叠铆、分组,局部短片铁芯落料;第9工位:空工位;第10工位:空工位;第11工位:冲叠铆孔并叠铆、分组,局部长片铁芯落料;其中冲局部短片斜口工位和冲局部长片斜口工位是交替循环工作。当第2工位冲局部短片斜口时,第3工位为空工位;接着当第3工位冲局部短片斜口时,第2工位为空工位;两工位始终只能有一个工位工作,有一个工位是空工位。局部长片斜口工位在第4、第5工位完成,其工作原理与第2、第3工位相同。

图3 工艺排样图Fig.3 Design for Stamping

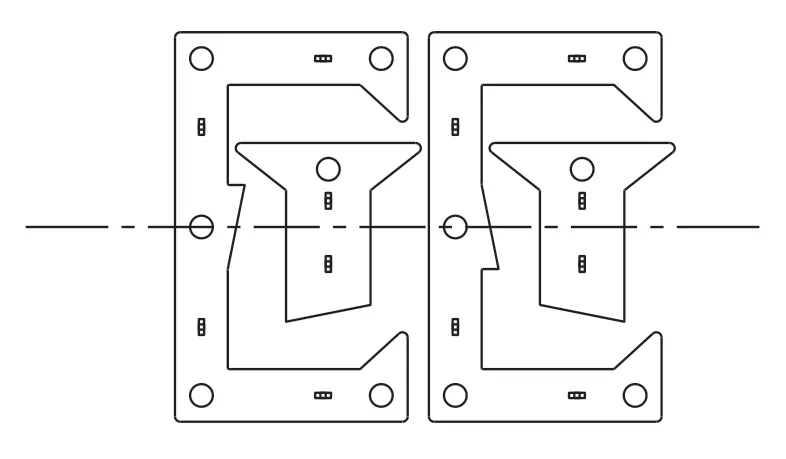

4 叠铆模具的设计

根据技术要求和叠铆排样及分析,公司进行模具结构设计并进行优化,最终选择梯形叠铆扣点的全密叠式结构,如图4所示。通过调整叠铆扣点的过盈量来保证局部铁芯的叠铆强度,最终通过落料的方式输出局部铁芯叠铆组件,如图5所示。在安全方面,设置有导正钉、误送检测机构、侧压机构、限位柱等机构,以免出现送料不到位引起、行程超限等故障。在模具采用三板式结构,4根滚珠导柱导向的方式,保证了模具的精度和使用的平稳性及可靠性。凹模采用镶块式结构,便于模具的维修和备件的更换。在凸凹模的材料选取上,公司优先选择适合于加工薄材下料及成形的瑞典壹胜百ASP-23,并经过深冷处理,使其材料的性能得到明显的提升,良好的刚度和强度使得该冲模能满足在高速冲床上的生产需求。

图4 梯形叠铆点Fig.4 A trapezoid dent for lamination

图5 叠铆结合Fig.5 Lamination

局部铁芯扣点位置:根据局部铁芯零件局部长片、局部短片的几何形状,设计局部铁芯叠铆点的位置、叠铆点的数量及大小以满足叠铆扣点的结合力不小于50 N的要求,同时考虑到局部铁芯的磁场分布曲线,使叠铆扣点的方向和磁场方向保持一致,不得切割磁场方向,并且优先考虑局部铁芯组件对磁性能的要求,最终确定的叠铆扣点位置及方向在局部铁芯长片、短片上对称均匀分布。叠铆扣点的尺寸为:长4 mm,宽1 mm,局部长片上4个梯形扣点,局部短片上布置2个梯形扣点,如图6所示。

图6 局部长片、短片叠铆扣点布置图Fig.6 Layout of dents for the lamination of long and short metal sheets

局部铁芯斜口交替冲裁机构:要求叠铆后的局部铁芯长片组件和局部铁芯短片组件要能互相插入,由于局部长片和局部短片的接口部位呈斜口,局部长片、短片的叠放顺序必须交叉叠铆或一正一反叠铆,再加上毛刺方向的影响,在模具中设置了斜口交替循环冲裁装置,冲局部短片斜口工位和冲局部长片斜口工位是交替循环工作。如:当第2工位冲局部短片斜口时,第3工位就是空工位;接着当第3工位冲局部短片斜口时,第2工位为空工位;两工位始终只能有一个工位工作,有一个工位是空工位。局部长片斜口工位在第4、5工位完成,其工作原理与第2、3工位相同。

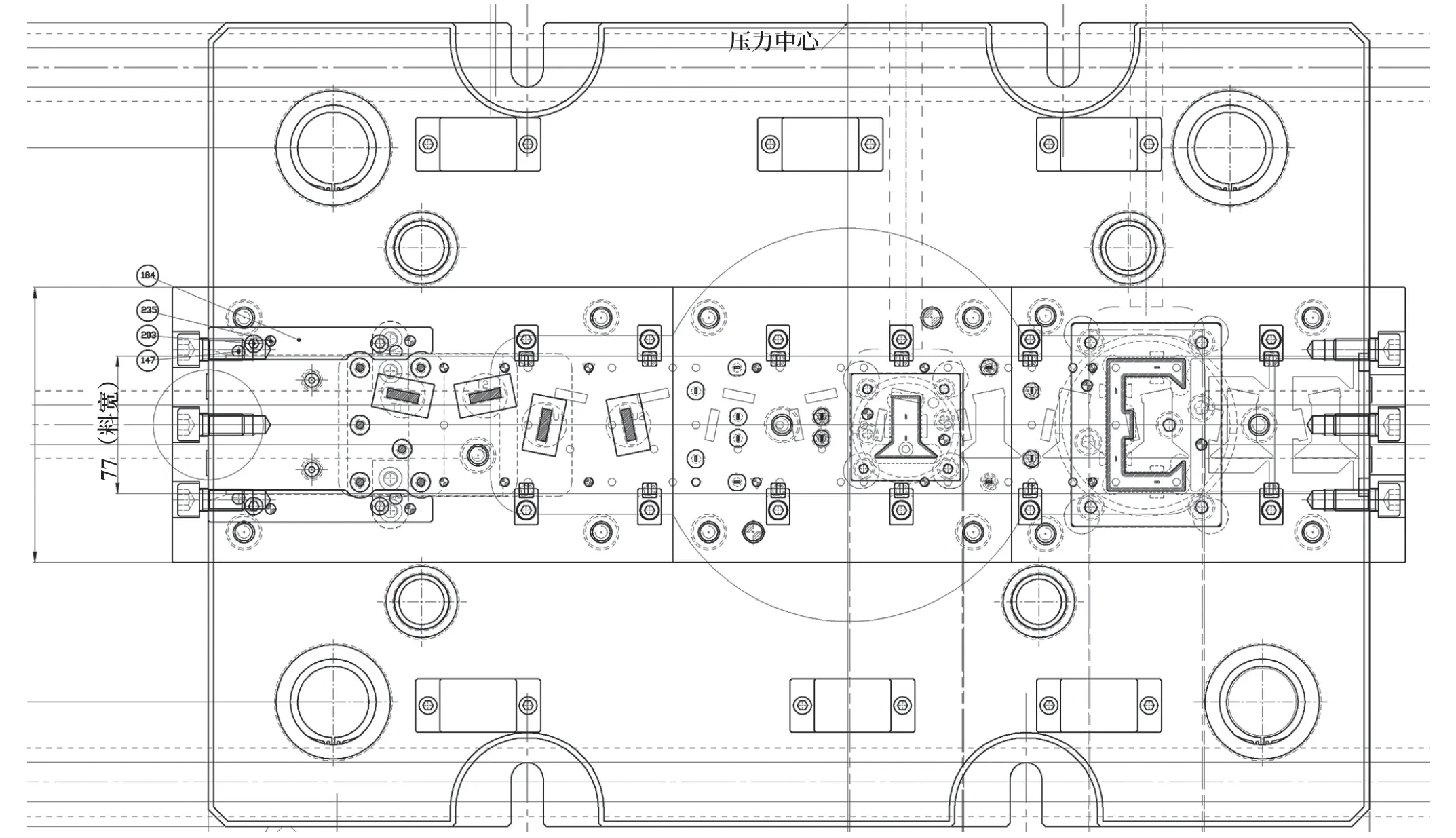

局部铁芯叠铆计数分组原理:叠铆冲模按照工艺排样图依此冲裁,在第8工位进行局部短片铁芯组件的落料、叠铆、计数分组的功能。每个组件的第一个叠片扣点是全冲透的,通过活动式抽板机构,安装在凸模上,由电器单元控制其动作。一方面使局部短片的叠铆点上达到计量孔被冲穿的目的,实现局部铁芯叠铆厚度、计数分组的要求;另一方面是为了将第二个叠片的叠铆扣点凸起部分嵌入到第一个叠片中,经过冲压且不超出第一个叠片的厚度,在冲压的过程中,第一个叠片通过和下模之间的摩擦产生反作用力将两个局部短片叠铆在一起,并且在第二个叠片中形成一个凹形腔,然后依次将后一个叠片的凸起部分压入到下一个叠片凹形腔中,依此循环冲铆,最终叠铆成一个紧密排列、毛刺方向一致、具有一定高度的局部铁芯短片组件。第11工位为局部铁芯长片组件,其工作原理和第8工位相同。最终实现了在一付模具内同时出两个组件的功能。模具如图7所示。

5 成果分析

经对比,轨道电路继电器铁芯自动叠铆冲模具有以下几个特点:局部铁芯叠铆组件的加工精度和一致性较高,同时还减轻后面磨工序的工作量;冲模带有安全保护装置及侧压装置,可靠性高;凸凹模的材料选用瑞典壹胜百ASP-23,并进行深冷处理,使其材料性能得到明显的提升,良好的刚度和强度使得该冲模能满足在高速冲床上的生产需求,模具冲次可以在100次/分钟以上,延长了模具寿命。

从材料利用率、生产效率、后期维护这3个因素对工艺改进前后做比较,其中材料成本和生产效率的效果相当明显,由于排料及加工方式的改变,使得材料利用率提高20%,生产效率可提高8倍。改进前模具年修模次数在10~12次,年修模成本大概需1.44万。新制模具每200万冲次修模一次,需0.2万元/次,年修模成本需0.4万,相比之下后期维护成本明显降低。

图7 局部铁芯自动叠铆模具图Fig.7 Design of the die for automatic lamination for relay cores

6 结论

通过对冲模自动叠铆工艺的研究,将该工艺技术应用到轨道电路继电器局部铁芯的生产当中,在模具内实现零件的冲压成形、叠铆、计数分组等功能,有效集中了工序,降低了工序的流转成本,提高了材料的利用率和生产效率,完全符合公司提倡的精益化生产要求。另外,彻底消除了人工插片工序过程中产生废品的一个源头,以及人工插片过程中的一个危险源。

解决生产实际问题的同时还带来附加价值,通过铁芯自动叠铆工艺的探究,使得公司在冲压方面的工艺水平得到提升,为后续实现自动化生产做好了准备,同时减轻了工人的劳动强度,改善了工作环境,为提高轨道电路继电器产品整机的性能打下坚实基础。