一种ZSM-5 分子筛的环保合成方法

2020-10-03杨福文张波

杨福文 张波

(中触媒新材料股份有限公司,辽宁 大连 116600)

1 传统ZSM-5分子筛生产现状

ZSM-5 分子筛是美国Mobile 公司于20 世纪60 年代首次报道的一种有机胺离子的新型沸石分子筛,其含有十元环,基本结构单元是8 个五元环组成的,其晶体结构属斜方晶系。传统工艺分子筛的合成中,存在以下问题:(1)大量过量使用模板剂:在合成过程完成后,过量的模板剂也就在水中排放了,下次合成,再用新的模板剂。大量的不能回收的模板剂,成为危险废物,含胺污水,污染环境。(2)生产过程繁琐、时间长,能耗高、污染环境、成本高:分子筛需反复水洗,过滤、干燥、焙烧,再进行氨交换,再水洗、干燥、焙烧,才能生产出成品。反复的过程不但耗能增加成本,产生粉尘污染与人身伤害。

2 ZSM-5分子筛的环保合成法

2.1 模板剂回收重复利用

ZSM-5 合成的模板剂,没参与反应的部分,大多在泄压时经冷凝器回收,此部分回收的模板剂经分析含量后,再循环利用。在生产的初期,生产正常进行,产品质量还算稳定,但产品收率和外观等方面,也有逐渐变差的迹象,循环了四次以后,产品收率明显降低,外观板结严重,XRD 检测,有明显的杂晶出现,表明产品的质量已经变差了,对产品进行功能评价,其使用功能变得很差。而且此时回收的模板剂异味严重,还有不明物质的油相存在,已经显示出了模板剂中产生了其它的物质,这种物质很可能是造成产品质量下降的问题所在。

针对上述情况,按常规方法对回收模板剂进行简单蒸馏,蒸馏的目的是把模板剂进行提纯,把影响产品质量的不明物质分离,使产品质量合格。

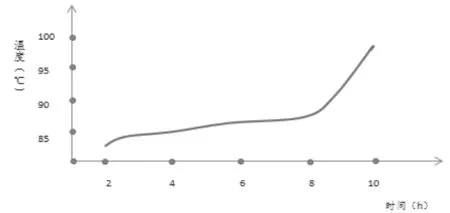

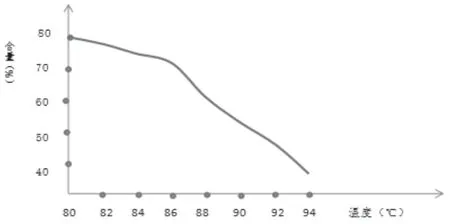

把回收模板剂打入蒸馏釜中,用0.6MPa 蒸汽加热,缓慢升温,釜温度与时间曲线、釜温度与馏出液浓度曲线如图1 和图2。由图可以看得出,在釜温到达96℃以后,釜温上升梯度明显增大,馏出液浓度明显降低,表明釜中模板剂的含量已经很少,经观察馏出液,发现有微微的油层出现,由于所用模板剂是水溶性的,可以断定这层油状物会影响到产品的合成,所在就决定把蒸馏温度定在釜温96℃

蒸出来的模板剂,经分析其含量后,按例循环回用,釜残经处理合格后排放。持续生产一段时间后,有两个问题出现:(1)釜残中出现大量油相,气味很大,无法处理。(2)釜残的水相COD很高,生化处理很难。

针对上述问题,经试验采用以下办法处理:首先,将釜残中的油相分离,经分析发现,其中还是含有大量的模板剂,再次蒸馏,又能回收50%的模板剂,剩余的部分做为危废送到有资质的单位处理。其次水相部分中的COD 经分析也是模板剂造成的,所以也采用蒸馏的办法处理,回收部分模板剂。经上述方法处理,危废大量减少,经处理后的水也能直接入园区污水处理厂,实现了效益与环保的双赢。

图1 釜温度与时间曲线

图2 釜温度与馏出液浓度曲线

2.2 厢式压滤机的反水洗功能

模板剂循环利用的问题解决后,下一个问题就是利用厢式压滤机的反水洗功能,来实现物料在压滤机上不卸料交换,实现省工、省时、省水,而且由于不卸料,物料的损失也降到最少,能实现效益与环保的双赢。厢式压滤机的工作原理是由滤板排列组成滤室,并有反向洗涤功能,具有效率较高、滤板耐用、操作简单、适应性强及用途广泛的特点。生产流程是先将合成好的浆料经泵送到厢式压滤机,经水洗洗掉母液后,吹干,以便进行下一步。在釜中按固液比要求的水量和离子交换所要求的浓度配好交换液,用泵经压滤机的水洗通道进行循环,同时按一定的时间间隔测液体中的Na+含量,Na+含量的测定是用火焰光度计。第一次交换液相中的Na+浓度与交换时间的关系如表1。由表1 数据可能看出,在交换到25min 以后,水中Na+的变化就很小了,因此,确定首次交换的时间为25min。

交换完成后,把交换液排出,同时用压缩空气吹干压滤机物料,以备下一步水洗。水洗的目的是洗掉物料中的游离的Na+,为进一步交换做准备。

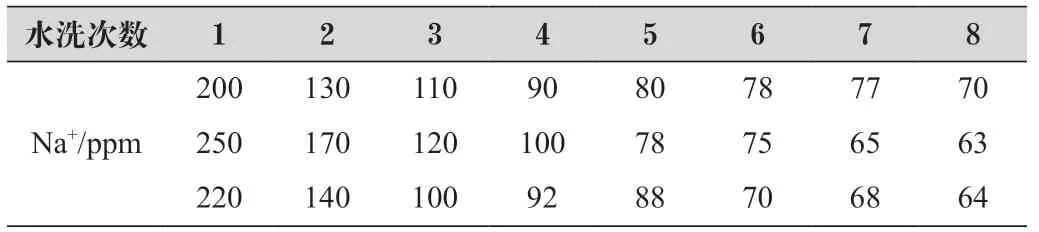

在釜中打入一定量的去离子水,每次用泵打一定量的水经压滤机的水洗管道进行洗涤,吹干,反复进行,同时,检测每次水洗水中的Na+含量,以便确定最佳水洗次数,表2 为水洗次数与水中Na+含量的关系表。

表2 水洗次数与液相中钠离子的关系表

从表2 数据可看出,交换到第5 次以后,Na+在水中含量低于80ppm。因此确定水洗的次数定为5 次。

综上所述,交换工艺确定为:交换时间25min ,水洗的次数为5 次。以这个工艺反复进行几次,同时检测分子筛的Na+含量,根据所需指标,决定交换终点。

3 硫酸离子交换液

ZSM-5 离子交换液,主要是以NH3+为主,由于腐蚀严重、气味太大及污水量大、氨氮及总氮严重超标等原因,已经越来越少采用,逐渐被HNO3取代。但由于近几年环保对污水中总氮的控制越来越严,而且作为总氮主要成分的硝酸根氮处理起来很困难,所以用硝酸作为交换液也已经不好了。在这种情况下,作为替代,硫酸以其挥化性小,价格便宜,方便宜购、环保限制低而走入行业的视线。选用硫酸作为交换液,主要有以下几个考虑:(1)硫酸作为三大基础酸之一,便宜易得,低浓度酸挥发性较小,对生产设备、设施的损害相对较小。(2)硫酸在水中经中和处理后,由于环保对污水中硫酸根的含量要求不是很严,为污水达标排放带来可能。(3)硫酸根遇钙离子形成沉淀,这就为分离带来很大便利,如果以后污水排放对硫酸根的管控严格了,可以通过这种方法去除。

虽然硫酸作为交换液有以上种种好处,存在以下几个问题:(1)硫酸稀释后,腐蚀性极强,稀硫酸几乎能腐蚀所有的金属,所以对设备的选型及以后的生产带来麻烦。(2)所有的交换液都会在产品中残留。硫酸根的残留有可能会对产品的最终使用带来不利的影响。虽然有种种问题,但生产需要,我们也进行了试验,首先选用内衬四氟乙烯的防腐设备和管线,解决了腐蚀问题。其次通过利用硫酸盐易溶于水的特点,增加水洗次数、升高水洗时的水的温度来减少产品中硫酸根的残留,并采用有效的办法来检测产品中硫酸根的含量。

通过工艺改进,生产成本有了很大的降低,污水中的总氮降低了95%以上,生产车间由于挥发性酸引起的腐蚀大为减小,取得了很大的经济效益和环保效益。

4 结语

改进后的工艺,模板剂实现了全部回收,其污水中的COD和氨氮的含量达到了直排园区污水处理厂的标准,由于使用了硫酸,污水中的总氮也能达到入园标准。上述工艺经过在生产中的正式应用,交换时间节省了40%;人员劳动力节省60%,污水量减少40%,产品收率提高30%,经济效益与环保效益明显提高。