离心萃取油莎豆油脱酸的工艺

2020-09-30程海梅资双飞高学兰梁业新苑明哲

程海梅,资双飞,高学兰,梁业新,苑明哲

1. 广州中国科学院沈阳自动化研究所分所(广州 511458);2. 大连海事大学环境科学与工程学院(大连 116033)

油莎豆油含有丰富的蛋白质和氨基酸[1],各脂肪酸含量与橄榄油的较为相似,油酸含量在75.01%~77.23%之间,亚油酸含量在7.33%~9.79%之间[2],含有多种营养成分,对人体具有多种生理保健功能[3]。

由于油莎豆中含有大量不饱和脂肪酸,在油脂提取过程中,容易破坏不饱和脂肪酸形成游离脂肪酸,影响油的品质,不利于保存,所以需将油脂脱酸处理。传统的脱酸方法有碱炼脱酸法[4]、物理精炼脱酸法[5]。其中,碱炼脱酸过程会给油脂中的多酚造成较大损失[6],并且对成品油的色泽、氧化稳定性和存储性等有显著影响[7]。物理精炼脱酸过程需要高温条件,容易影响油的品质[8]。近年来发展的新型酶法脱酸工艺,相较于传统的化学碱炼脱酸和物理精炼脱酸来说,具有油脂损耗低、工艺产量大、环境污染小等优点,但成本偏高,不具有经济性[9]。

溶剂萃取法脱酸是利用毛油中的FFA易溶于甲醇、无水乙醇等极性溶剂,而油难溶于这些溶剂,在一定条件下用溶剂进行液液萃取实现脱酸的一种精炼方法[10-11]。先进的萃取设备和绿色溶剂的结合,为毛油脱酸提供更短的萃取时间和更少的溶剂使用量并降低能耗,使整个萃取过程更加环保。

以油莎豆油为原料,采用常规萃取方式和离心萃取方式,通过单因素试验和响应面试验,得到油莎豆油最佳脱酸条件,同时开发出逆流离心萃取工艺,旨在寻求一种更绿色、自动化、可靠性更高、更环保的工艺,为油莎豆油规模化精炼提供参考。

1 材料与方法

1.1 材料

1.1.1 原料与试剂

油莎豆油(安庆市某生物工程有限公司,酸价10.51~12.3 mg KOH/g);无水乙醇、甲醇、乙酸乙酯、1%酚酞、0.1 mol/L KOH标准溶液(均为分析纯)。

1.1.2 仪器与设备

智能离心萃取系统(广州中国科学院沈阳自动化研究所分所);磁力搅拌器(上海泰坦科技股份有限公司);250 mL梨形分液漏斗;旋转蒸发仪(上海亚荣生化仪器厂);HH-S恒温水浴锅(上海一恒科技有限公司);万分之一电子天平(赛多利斯科学仪器(北京)有限公司)。

1.2 试验方法

1.2.1 毛油常规溶剂萃取法脱酸

称取一定量毛油于三角烧瓶中,量取一定体积的乙醇溶液,在磁力搅拌器上搅拌30 min,萃取温度35℃,搅拌速度500 r/min,在分液漏斗中静置2 h后分层,油层经脱溶处理后得精炼豆油和少量乙醇;乙醇层经减压旋蒸后分别得到乙醇和游离脂肪酸;乙醇回收循环使用。

1.2.2 毛油离心萃取脱酸

智能离心萃取系统由供料系统、离心萃取器、摄像头、软件平台组成。其中,供料系统、离心萃取器通过Wi-Fi无线通信方式与软件平台连接。通过软件平台可以实现远程操作,包括工艺设置、级数设置、转速设置、进料速度设置、故障报警。

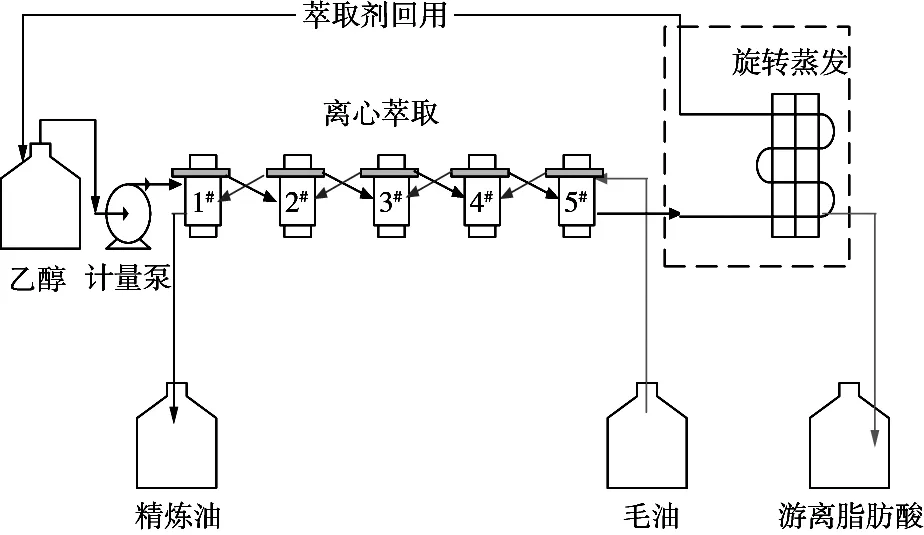

逆流离心萃取根据物料的极性及轻重比,通过逆流的方式对物料进行萃取分离。离心萃取器设置一定转速,试验最初从逆流离心萃取器的第一级按照一定流速将毛油通入,待料液从最后一级萃取器重相出口流出后通入萃取剂,待萃取剂从第一级轻相出口流出后开始计时。每一级的平衡时间为3~5 min,等待萃取体系平衡后开始取样进行酸价滴定试验。试验过程中可以通过设定料液比、流速、相比、转速等条件研究其对萃取效果的影响,轻相经减压旋蒸后回收循环利用。

图1 离心萃取工艺流程图

图2 离心萃取装置和智能离心萃取系统示意图

1.2.3 酸值的测定

酸值按照GB 5009.229—2016《食品安全国家标准食品中酸价的测定》的方法进行测定。

1.2.4 得率、溶剂回收率的计算

式中:m1为脱酸前毛油质量,g;m2为脱酸后豆油质量,g。

式中:m3为回收游离脂肪酸质量,g;m1为脱酸前毛油质量,g。

式中:V2为萃取后溶剂体积,mL;V1为萃取前溶剂体积,mL。

2 结果与分析

2.1 毛油萃取脱酸单因素试验

2.1.1 不同萃取剂对毛油萃取脱酸的影响

萃取剂/毛油料液比2.5∶1,采用乙醇、甲醇和乙酸乙酯3种极性溶剂为萃取剂进行常规萃取脱酸试验。考察不同萃取剂对毛油萃取脱酸的影响,结果见表1。

乙酸乙酯与毛油互溶,不适于作萃取剂。由表1可知,甲醇和乙醇萃取毛油后的酸价和脱酸率基本一致,乙醇萃取油得率较高,且乙醇旋蒸回收后萃取效果和油得率与乙醇相当,表明乙醇可循环用于萃取脱酸,故优选乙醇为萃取剂。

表1 不同萃取剂萃取效果

2.1.2 乙醇体积浓度对萃取脱酸的影响

萃取剂/毛油料液比2.5∶1,采用常规萃取脱酸试验,考察不同体积浓度乙醇对萃取脱酸效果的影响,结果见图3。

由图3可知,在乙醇体积分数范围内,乙醇体积分数越高,萃取后豆油的酸价越低,油得率越高,当乙醇体积分数超过95%时,酸价下降得比较缓慢,在乙醇体积分数100%时酸价下降到最低,此时酸价为3.1 mg KOH/g。在试验范围内乙醇体积分数对油得率的影响不大。此外,乙醇易与水形成共沸物,在78.1℃时馏出,此时含95.5%乙醇[12],所以选择95%乙醇萃取剂为宜。

2.1.3 不同料液比对酸价的影响

采用95%乙醇为萃取剂,对毛油进行单级离心萃取脱酸试验,毛油流速5 mL/min,萃取器转速3 000 r/min,考察萃取剂/毛油料液比1∶1,1.5∶1,2∶1,2.5∶1和3∶1对毛油萃取效果的影响,结果如图4所示。

由图4可知,随着料液比加大,酸价降低,分析原因可能是随着萃取剂用量增加,FFA与萃取剂在离心萃取器环隙中接触更充分,接触面积增大,促进萃取过程,脱酸效果提高。料液比3∶1时,FFA去除率最大,酸价为2.96 mg KOH/g,而采用多级离心萃取脱酸中,料液比2.5∶1时,也能达到萃取要求,在生产中涉及溶剂回收问题,因此在同等脱酸效果的前提下,溶剂的使用量越少越好,料液比越低,生产成本越低,在试验的乙醇体积分数范围内,选择料液比2.5∶1为宜。

图3 乙醇体积分数对毛油酸价和油得率的影响

图4 料液比对酸价的影响

2.1.4 不同转速对酸价的影响

采用95%乙醇萃取剂,萃取剂/毛油料液比2.5∶1,毛油流速5 mL/min,萃取器转速选取2 800,3 000,3 200和3 500 r/min,进行单级离心萃取脱酸试验,研究不同转速对毛油萃取脱酸的影响,结果如图5所示。

离心萃取器转速低于2 800 r/min时,由于离心力不足,重相会从轻相出口流出,使萃取试验无法正常进行;转速高于3 500 r/min时,离心力过大致使料液在设备内产生返混现象,使得萃取剂夹带从重相大量流出。由此可见,萃取器转速稳态操作范围在2 800~3 500 r/min之间。由图5可知,在可操作性转速范围内,转速对离心萃取效果影响不是太大,随着萃取器转速的加快,酸价呈现先减少后上升的趋势,转速3 000 r/min时,酸价最低,为3.88 mg KOH/g,随着转速升高,两相的混合时间减少,导致萃取效果降低。

2.1.5 不同级数对酸价的影响

采用95%乙醇萃取剂,萃取剂/毛油液比2.5∶1,毛油流速5 mL/min,萃取器转速3 000 r/min,进行多级离心萃取脱酸试验,结果如图6所示。

由图6可知,随着萃取级数增加,脱酸率升高,酸价降低,级数4级时酸价为0.66 mg KOH/g,脱酸率达94.05%,继续增加级数酸价则无明显变化,可能是FFA和乙醇在萃取过程中,达到萃取剂的饱和溶解度。

图5 转速对酸价的影响

图6 级数对酸价的影响

2.2 响应面优化毛油萃取脱酸工艺条件

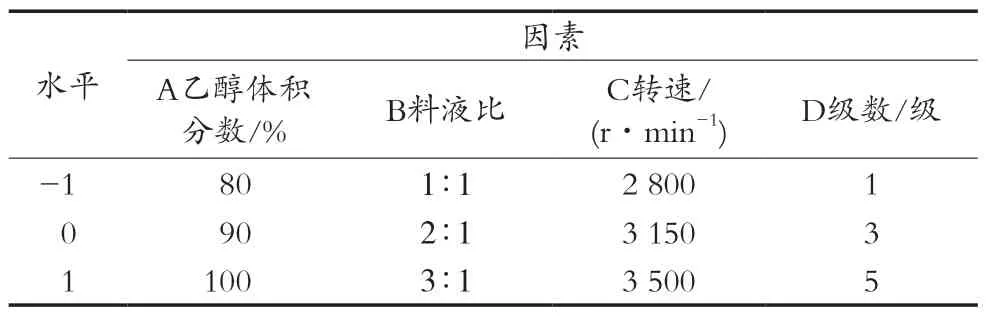

根据单因素试验结果,选择Central-Composite Design法,选取乙醇体积分数(A)、料液比(B)、转速(C)、级数(D)为自变量,以毛油脱酸后的酸值为响应值(Y),进行响应面试验设计,因素与水平见表2,响应面设计及结果见表3。

2.2.1 回归模型建立及方差分析

采用Design-Expert 8.0软件,对表3所得的试验数据进行方差分析,结果如表4所示。

各因素回归拟合,得到回归方程:Y=1.95-1.01A-0.95B-0.49C-1.48D+1.03AC+0.79B2+0.38C2+0.81D2。由表4可知,二次回归模型p<0.01,表明Y与回归方程的关系是极显著的;失拟项p=0.990 3>0.05,说明失拟项差异不显著,所得方程与实际拟合中非正常误差所占比例小,能较好反映实际情况,回归模型是适合的。校正系数R2=0.986 0,说明有98.6%的数据可用此方程解释。由回归模型方差分析的p值可知,因素C的p=0.090 9>0.05,对Y(酸价)的影响不显著,与单因素试验结果一致。乙醇体积分数、料液比、级数对毛油脱酸影响均达到显著程度。由F值的大小可以推断,在所选择的试验范围内,3个因素对酸价影响的排序为萃取级数(D)>料液比(B)>A(乙醇体积分数)。

表2 响应面试验因素水平

表3 响应面试验设计方案与结果

表4 回归方程模型的方差分析表

2.2.2 响应面分析

通过Central-Composite试验得到多元二次回归模型所作的响应面图及等高线图,如图7和图8所示,能够较为直观地反映料液比、转速和乙醇体积分数之间的相互作用对毛油萃取脱酸后酸价响应值的影响。

利用响应面试验优化所得的毛油脱酸最佳工艺条件为:乙醇体积分数94.67%,萃取剂/毛油料液比2.52∶1,萃取器转速3 049.95 r/min,级数4.72级。毛油流速5 mL/min时,在最佳条件下,萃取脱酸后最小酸价为0.54 mg KOH/g。

图7 乙醇体积分数与料液比对酸价的影响

图8 乙醇体积分数与转速对酸价的影响

2.2.3 毛油离心萃取脱酸最佳工艺条件验证

根据实际情况,将响应面试验优化的最佳脱酸工艺条件调整为:乙醇体积分数95%,萃取剂/毛油料液比2.5∶1,萃取器转速3 050 r/min,级数采用4级。进行3次平行试验验证,通过验证试验,此条件下毛油离心萃取脱酸率实际值为0.60 mg KOH/g,与试验预测结果误差较小,说明响应面优化所得的毛油离心萃取脱酸工艺条件是可行的,并且具有可预测性。

采用智能离心萃取系统,在最佳优化条件下,采用2级逆流+2级逆流的萃取方式进行离心萃取试验。

从表5中可以看出,通过逆流+错流的离心萃取方式,萃取后酸价<0.5 mg KOH/g,符合GB 2716—2018《食品安全国家标准 植物油》要求,且溶剂回收率高于4级逆流离心萃取,豆油得率较低,FFA得率较高,原因是FFA脱除比单纯逆流彻底。

表5 不同萃取方式离心萃取脱酸效果

3 结论

通过单因素试验结合响应面分析法优化油莎豆油萃取脱酸工艺条件,考察萃取剂浓度、料液比、转速以及级数对毛油脱酸效果的影响,萃取的最佳优化条件为:萃取剂浓度95%乙醇,料液比(95%乙醇∶毛油)2.5∶1,转速3 050 r/min,级数采用4级。在最佳条件下,毛油酸价降到0.60 mg KOH/g,改变萃取方式错逆流后,酸价降到0.42 mg KOH/g。

相比之下,离心逆流萃取的优点是萃取时间更短、溶剂使用量更少、更环保、全自动化和可靠性更高。不足之处,单纯逆流萃取产品的酸值还达不到一级成品油标准。在工业化生产中可考虑采用错逆流方式或与化学碱炼相结合,以达到降低毛油精炼成本、提高精炼效益的目的。