软熔处理工艺对镀锡板耐蚀性的影响

2020-09-30陈海春薛昊

陈海春,薛昊

软熔处理工艺对镀锡板耐蚀性的影响

陈海春,薛昊

(沈阳理工大学环境与化学工程学院, 辽宁 沈阳 110159)

为了使镀锡板获得更好的耐蚀性和表面光亮性,在表面进行软熔处理。使用电化学工作站研究不同软熔工艺处理的镀层的电化学性能并通过中性盐雾试验对比镀层的耐蚀性能。实验证明,软熔处理可使镀锡板的耐蚀性和光亮性得到大幅度的提升,得到光亮平整的镀层,最佳处理工艺为软熔功率420 W,时间10 s,淬水温度30~40 ℃。

镀锡; 软熔; 耐蚀性

镀锡板是一种具有耐蚀性、导电性、耐变色性、可焊性的功能材料[1-2],被广泛应用于食品包装、集成电路、汽车、医药等行业[3]。但电镀板的锡层附着力差且表面光泽度低,必须通过软熔使锡层在瞬间融化以固溶体形式铺展,冷却凝固后形成光亮的表面附着在基体上。软熔处理后的镀锡层的结合力增强且孔洞少,易焊,能够明显增强镀锡板的耐蚀性能[4]。镀锡层的软熔处理主要包括电阻软熔、感应软熔和联合软熔三种方式[5-6]。感应软熔加热速度快,可有效减少锡层的氧化且不会出现电阻软熔的电弧烧点,因此被广泛研究与应用。

本文在已有的镀锡层基础上利用软熔手段进一步提升镀锡板的耐蚀性能,探究软熔处理工艺对镀锡层的影响,通过对比实验获得最佳软熔处理工艺。

1 实验部分

实验材料为二次冷轧板,规格为50 mm×50 mm×1.4 mm,制备工艺为,除油(除油剂,80 ℃,1 min)→热水洗(60 ℃)→水洗→酸洗(H2SO4,60 g·L-1, 25 ℃,2 min)→活化→镀锡→水洗→烘干→软熔→淬水吹干。以尺寸为150 mm×60 mm×5 mm的钛板为阳极,镀液成分为甲基磺酸亚锡40 mL·L-1,甲基磺酸32 mL·L-1,辅助剂11 mL·L-1,添加剂12 mL·L-1。

使用CHI660E型电化学工作站,以铂电极作辅助电极,饱和甘汞电极(SCE)作参比电极,被测镀锡板为工作电极的三电极体系,在质量分数3.5% NaCl条件下测试不同软熔条件的镀锡板的电化学性能。根据国标GB-T 10125—1997进行中性盐雾试验(NSS),测试镀锡板出现黄色锈蚀的时间,以判断不同软熔工艺的镀锡板的耐腐蚀性。

2 结果与讨论

2.1 软熔功率对镀锡板耐蚀性能的影响

选用锡的熔点温度232 ℃作为软熔温度,时间10 s,其他条件相同,分别在350、380、420、450、480 W的功率下进行软熔,比较不同软熔功率对镀锡板耐蚀性能的影响。

图1为不同软熔功率下的镀锡板的极化曲线。从图1和表1中可得,随着软熔功率的增大,腐蚀电位变正,腐蚀电流在420 W时达到最小为1.066×10-7A,极化电阻为310 W时的5.6倍。这说明软熔过程可有效降低镀锡层的自腐蚀倾向,且在充分软熔的条件下耐腐蚀性能达到最优。当功率继续增加,腐蚀电位继续正移但腐蚀电流反而增大,说明高温氧化膜层对腐蚀的阻碍有一定的作用,但软熔功率超过了限度而达到过软熔状态时,表面出现了氧化斑点反而使耐蚀性降低。

图1 不同软熔功率下的镀锡板的极化曲线

表1 不同软熔功率下的镀锡层的极化数据

图2为不同软熔功率下的镀锡板交流阻抗图。从图中可知,随着功率的增大,阻抗弧的半径增大,当功率达到420 W时阻抗弧达到最大,此时的耐蚀性能最优,当功率继续增大时,阻抗弧反而减小。

图2 不同软熔功率下的镀锡板交流阻抗图

结合电化学测试的相关结果,对被测试片进行中性盐雾试验来观察分析镀锡层的腐蚀情况。经过一个周期的盐雾试验,结果如图3所示。

图3 盐雾试验后不同软熔功率的镀锡层表面形貌

a,e试片的表面出现了大面积的黄色锈蚀,且腐蚀程度较大。b,d膜层的锈蚀相较于a,e膜层明显减少,且腐蚀程度较轻,镀层相对光亮。c试片表面未见腐蚀,且镀层光亮平整,显示出很好的耐蚀性能。此结果完全符合电化学测试所得到的结果,当软熔功率为420 W时,镀锡层耐蚀性最佳。

2.2 软熔时间对镀锡板耐蚀性能的影响

软熔温度为232 ℃,功率420 W,设定时间梯度为6、8、10、12、14 s,其他条件相同,比较不同软熔时间对镀锡板耐蚀性能的影响。

图4为不同软熔时间的镀锡板的极化曲线。结合图4和表2可知,随着软熔时间的延长电位不断正移,在10 s时电位最正为-0.462 V,此时的极化电阻最大为344 043.7 Ω·cm-2,自腐蚀降低,腐蚀速度减慢。但是时间继续增加电位没有再正移,腐蚀电流增大,耐蚀性反而减弱。

图4 不同软熔时间的镀锡板的极化曲线

表2 不同软熔时间下的镀锡层的极化数据

图5为不同软熔时间下的镀锡板交流阻抗图。镀层阻抗显示出容抗特性且随着时间的延长弧的半径增大。时间为10 s时,阻抗弧半径达到最大。较短的加热时间降低了镀层流平的作用,使对镀层不能很好地流平,导致镀锡层耐腐蚀性的降低。若加热时间过长使锡层迅速地发生氧化反应,镀层表面形貌产生破坏和缺陷。

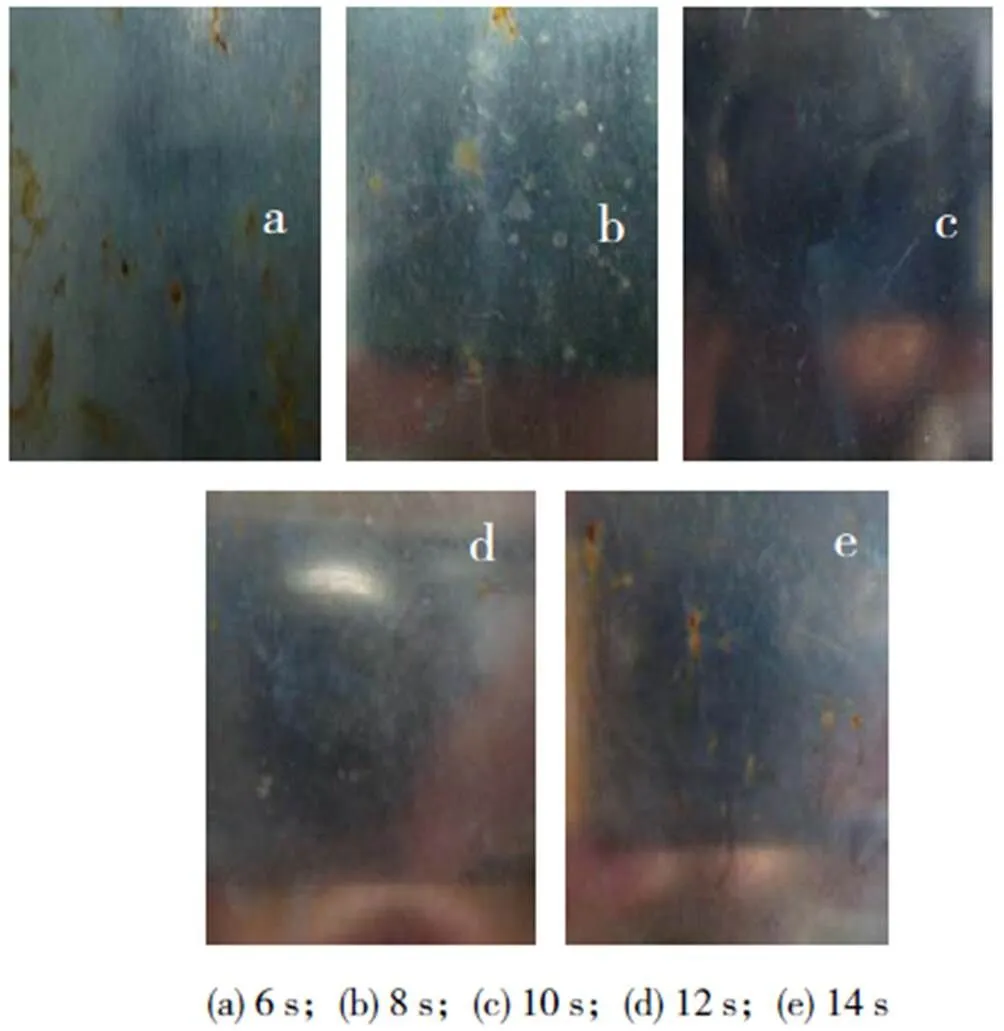

结合电化学测试的相关结果,对被测试片进行中性盐雾试验来观察分析镀锡层的腐蚀情况。经过一个周期的盐雾试验,结果如图6所示。

图5 不同软熔时间下的镀锡板交流阻抗图

图a能明显看出镀层表面的黄色锈蚀产物,且腐蚀程度深面积大,镀锡层表面光泽度差。图b的腐蚀程度比a有了明显的减弱,但仍可见黄色腐蚀产物且表面光泽度很差。图c镀层表面未见腐蚀且表面光滑平整。图d虽然也未见腐蚀但镀层光泽度与c相比有较大的差距。图e的涂层又重新出现腐蚀点,但腐蚀程度较轻光泽度较差。此结果与电化学测试结果相同,软熔时间为10 s时能够得到耐蚀性最佳的镀锡层。

图6 不盐雾试验后不同软熔时间的镀锡层表面形貌

2.3 软熔淬水温度对镀锡板耐蚀性能的影响

软熔温度为232 ℃,功率420 W,软熔时间为10 s,其他条件相同,设定不同的淬水温度分别为20、30、40、50、60、70、80 ℃,比较不同软熔时间对镀锡板耐蚀性能的影响。

图7为不同淬水温度的镀锡板盐雾试验后的表面形貌。由图中可看出,图b、c的镀锡层显示出了优异的耐蚀性能,腐蚀面积小,腐蚀程度轻。随着淬水温度的升高,耐蚀性明显下降,d-g的镀层表面出现了不同程度的腐蚀点且腐蚀程度不断加深。结晶学理论认为软熔锡层的结晶过程分为晶核的形成和长大两个阶段[7];淬水温度较低时,结晶形核率增加,晶体可均匀致密覆盖在基体表面,而温度低于限度时会缩短晶粒长大的时间[8-9],致使镀层不够致密产生露底。

图7 不同淬水温度的镀锡板盐雾试验后的表面形貌

3 结 论

1)软熔处理能够有效地提升镀锡板的耐蚀性和表面光亮度,最佳的软熔条件为软熔功率420 W,时间10 s,淬水温度30~40 ℃。

2)软熔时间决定镀层表面的流平性,使得大孔缩小进而提升镀层耐蚀性。

3)淬水温度决定镀层的结晶过冷度,对镀层的晶核形成过程有影响。在最佳的淬水温度范围内能够获得结晶致密,耐蚀性良好的镀锡层。

[1]ARENAS M A , CONDE A , DAMBORENEA J J D . Cerium: A suitable green corrosion inhibitor for tinplate[J]., 2002, 44(3):511-520.

[2]张宝根. 锡及其合金镀层的氧化腐蚀变色与防护[C]// 2007(第13届)全国电子电镀学术年会暨绿色电子制造技术论坛论文集. 2007.

[3]高箐遥, 王守绪, 陈苑明, 等. 硫酸盐光亮镀锡添加剂的研究[J]. 电镀与环保, 2019(4):20-23.

[4]杜轶君, 孙勇, 沈黎, 等. 软熔处理对锡镀层的影响[J]. 电镀与环保, 2005(04):8-10.

[5]章晓波. 镀锡薄板生产过程中锡层的软熔处理技术[J]. 有色冶金设计与研究,2001(1):25-27.

[6]唐超, 黄久贵, 李娜. 宝钢1220新建电镀锡机组工艺设备特点[J]. 中国冶金, 2010, 20(6):35-35.

[7]黄先球. 电镀锡板的电沉积成核机理及防护技术[D]. 杭州:浙江大学, 2013.

[8]郑振,黄久贵,李兵虎,等.软熔工艺对镀锡板孔隙率的影响[J].材料保护,2012,45(9):35-38.

[9]刘彪. 电镀锡钢板孔隙成因及降低对策研究[D]. 哈尔滨:哈尔滨工业大学, 2009.

Effect of Reflow Treatment on Corrosion Resistance of Tin Plate

,

(Shenyang Ligong University, Shenyang Liaoning 110159, China)

In order to obtain better corrosion resistance and surface brightness of tin plate, reflow treatment was carried out on the surface. The electrochemical performance of the coatings treated with different reflow processes was studied by using an electrochemical workstation, and the corrosion resistance of the coatings was compared through a neutral salt spray test. The experiment proved that the reflow treatment greatly improved the corrosion resistance and brightness of tin plate, and obtained a bright and smooth coating. The best treatment process conditions were determined as follows: the reflow power 420W, the time 10s, the quenching temperature 30 ~ 40 ℃.

Tin plating; Reflow; Corrosion resistance

2019-12-10

陈海春(1967-),女,朝鲜族,副教授,硕士,研究方向:分析化学教学。

TQ153.1+3

A

1004-0935(2020)09-1066-04