半自动拧取式菠萝采摘收集机的设计与分析

2020-09-29李晨曦郑兆启

傅 旻,李晨曦,郑兆启

(1.天津科技大学机械工程学院,天津300222;2.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津300222)

我国是菠萝的生产和消费大国。近年来,国内菠萝的年均消费量以7.5%的速度增长[1],种植面积不断增加,如何提高菠萝的产量和采摘收集效率是目前亟待解决的实际问题。由于菠萝植株及其果实的结构特殊,目前菠萝的采摘作业仍以人工为主,整个采摘作业需要的人力成本占菠萝生产总成本的40%[2-3]。总体而言,目前菠萝产业存在人工劳动强度较大及采摘效率低的问题,需使用机械采摘设备来解决这些问题。

目前,许多学者已针对果实采摘机械进行了大量研究。例如:张西成等[4]设计了一种纯机械式手持菠萝机械采摘手,该机械手利用锯齿型剪来剪断菠萝果柄,同时配合人手腕进行左右掰动,以完成采摘动作,其缺点是采摘过程中仍需投入较多人力;崔冰艳等[5]采用蒙特卡洛法对菠萝采摘机械手进行了工作空间分析,完成了菠萝采摘机的改进设计;赵云伟等[6]设计了带有柔性机械臂的多自由度果蔬采摘机械手,该机械手以气动弯曲型柔性装置为驱动器,可采摘多种果蔬,其缺点是对操作人员的技术水平要求较高;姬伟等[7]提出了一种果蔬采摘机器人抓取力矩的控制方法,可以有效减少采摘过程中机器人末端执行器对果蔬的损坏;刘铮等[8]提出了一种可旋转升降型履带式果蔬采摘机构,可以完成大批量果蔬的采摘工作;孙意凡等[9]设计了一种果实采摘机器人,该机器人利用双目立体视觉技术对果实进行识别并通过导航系统进行定位,可用于普通温室的果实采摘。

综上所述,现有菠萝采摘机的数量较多且能够进行大规模采摘,但是这些菠萝采摘机普遍存在体型庞大、难以携带及小范围采摘灵活性不强等问题,仍需进行改善设计。此外,目前我国绝大多数菠萝果园仍采用分散栽培、分户管理的生产模式[10],大型菠萝采摘机械并不完全适用。因此,需设计一种实用、简易且成本低的机械辅助半自动菠萝采摘机[11]。

基于此,笔者提出了一种新型半自动拧取式菠萝采摘收集机的设计方案,该采摘收集机采用太阳能供电模式,人工辅助采摘,能够完成菠萝的定位、采摘和收集等一系列动作。首先,对菠萝采摘收集机的整体及关键部件进行设计与校核。然后,运用Solid-Works中的Motion模块、Simulation模块和MATLAB软件,对菠萝采摘收集机的剪式升降机构、凸轮主轴和收集槽进行运动学分析和静力学分析。最后,通过采摘收集试验来验证该采摘收集机的可行性。

1 菠萝采摘收集机的结构与工作原理

1.1 设计要求

菠萝树属于多年生单子叶常绿草本果树,矮生,茎短,叶多且绝大多数具有莲座状叶丛。以福建程溪菠萝为例,多采用三行单株排列方式种植,即每畦种植3行菠萝树,畦内菠萝树行距约为300 mm,畦面整体宽度约为1 100 mm,畦与畦之间留有宽度约为350 mm的土沟,畦长依据具体地形而定;菠萝树在畦长方向上的株距约为400 mm;菠萝果实距地面约为500~700 mm。

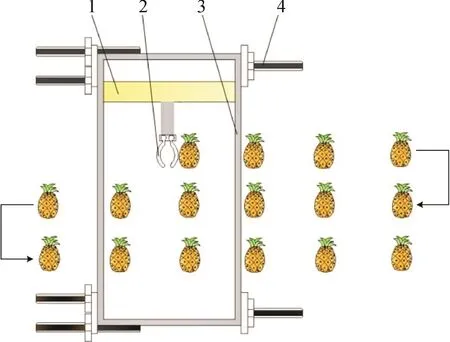

根据上述菠萝种植方式,参考国内外菠萝采摘机的设计经验,确定了适用于我国菠萝采摘的作业形式。如图1所示,本文设计的菠萝采摘收集机整体采用龙门式结构,作业方式为“骑垄式”,采用“蛇形”行进路线,通过采摘机械手对菠萝果实进行拧取式采摘。该菠萝采摘收集机的驱动形式为手推式,其运动部件采用电力驱动,以由太阳能电池板充电的蓄电池作为动力源。

图1 半自动拧取式菠萝采摘收集机作业原理Fig.1 Operation principle of semi-automatic screw type pineapple picking-collecting machine

由菠萝种植方式和菠萝采摘作业形式可知,半自动拧取式菠萝采摘收集机的具体设计要求如下:

1)采摘收集机龙门框架的宽度应大于畦面宽度,高度应高于菠萝树的高度;

2)采摘收集机采摘机械爪的高度应具有可调性,调节范围应根据菠萝果实距地面的高度范围确定,以适应高度参差不齐的菠萝果实的采摘;

3)采摘收集机采摘机械爪应有粗调和微调功能,以便快速定位菠萝果实的位置;

4)采摘收集机应有收集系统,以减轻果农的负担;

5)菠萝地比较疏松,采摘收集机应有特殊结构,以防止陷入。

基于上述设计要求,确定半自动拧取式菠萝采摘收集机的设计参数如下:空载质量约为100 kg,机身尺寸为1 690 mm×700 mm×1 300 mm,采摘机械爪的高度调节范围为500~800 mm,最小转弯半径约为2 000 mm;前轮为万向轮,后轮采用双轮并排式结构。

1.2 整机结构

如图2所示,半自动拧取式菠萝采摘收集机主要由以下2个系统组成。

1)采摘系统。采摘系统主要用于完成对菠萝果实的定位、采摘动作,包括升降机构、爪臂平移机构和采摘机械爪三个部分。

①升降机构。采用X形一级剪式升降机构,利用其平行位移放大原理[12]实现采摘机械爪的高度调节。

②爪臂平移机构。采用丝杠螺母机构来实现采摘机械爪在X和Y方向上的移动,其中X方向的移动量较大,采用导程为15 mm的双线滚珠丝杠(主丝杠)进行人工调节;Y方向的移动量较小,采用导程为10 mm的双线滚珠丝杠(副丝杠)进行调节,由转速为150 r/min的微型交流电机驱动。

③采摘机械爪。采用市场上常见的开合式机械爪作为采摘机械爪,其开合动作由微型舵机驱动,开合角度为0°~180°。安装在爪臂平移机构上的采摘机械爪有4个自由度,可实现在三维空间内的位姿变换[13]。

2)收集系统。收集系统主要用于执行对菠萝果实的收集动作,由平底摆动凸轮、曲柄滑块机构和收集槽组合而成。

结合系统设计原理[14],使收集系统与采摘系统相互配合,依次完成相应动作。

1.3 供电设计

图2 半自动拧取式菠萝采摘收集机结构示意图Fig.2 Structure diagram of semi-automatic screw type pineapple picking-collecting machine

半自动拧取式菠萝采摘收集机的运动部件由电力驱动,选用蓄电池作为动力源,并采用太阳能电池板为蓄电池充电。在设计太阳能电池板和蓄电池容量时,在满足采摘收集机日常所需电量的前提下,选用数量最少的太阳能电池板和蓄电池组合,以提升整体经济性。所选太阳能电池板的型号为XTL180-12,功率为180 W;蓄电池的型号为A412/90A。半自动拧取式菠萝采摘收集机各电机的型号与功率如下:

1)驱动剪式升降机构的直流推杆电机(2个)的型号为LX600,功率为30 W;

2)爪臂平移机构中驱动副丝杠移动的微型交流电机的型号为51K40A-CF,功率为40 W;

3)驱动采摘机械爪旋转的微型减速交流电机的型号为38GX3865-12V-30,功率为15 W;

4)驱动收集系统的小型齿轮减速电机的型号为51K60A-CF,功率为60 W。

半自动拧取式菠萝采摘收集机的各电机并联,各电机独立工作、互不影响,总功率P总=30×2+40+15+60=175W。

1.4 操作步骤

所设计的菠萝采摘收集机主要面向不具备丰富机电知识的小规模种植户,因此采用人工辅助操作的半自动设计,以达到简化操作的目的。该半自动拧取式菠萝采摘收集机的具体操作步骤为:

1)通过人工辅助推动采摘收集机移至需要采摘的菠萝树上端进行粗定位。

2)在完成粗定位后,首先调节爪臂平移机构,摇动手轮驱动主丝杠,使得采摘机械爪位于菠萝果实上方;然后调节剪式升降机构直至采摘机械爪下降至菠萝果实附近后停止;最后按动微调开关进行位置微调,使采摘机械爪接触并夹紧菠萝果实。

3)在采摘机械爪夹紧菠萝果实后,按下启动按钮,通过电机驱动采摘机械爪进行旋转动作,以开始采摘菠萝果实。

4)在完成采摘后,利用平底摆动凸轮和曲柄滑块组合机构来调节采摘机械爪和收集槽进行联动,采摘机械爪抬高至收集槽上端后松开,将菠萝果实放入收集槽内,完成菠萝果实的收集。

5)完成收集后,采摘机械爪复位,收集槽退回,人工推动采摘收集机移动下一个菠萝果实上端。

如此重复循环上述步骤,完成菠萝果实的采摘和收集。

2 菠萝采摘收集机关键部件设计

2.1 采摘系统设计

2.1.1 升降机构设计

在设计菠萝采摘收集机升降机构时,应考虑质量小、强度高、升降平稳且拆卸更换方便等要求。基于上述要求,选用工程上广泛使用的X形剪式升降机构,其结构如图3所示。剪式升降机构的材料为APS-8-3030型工业铝型材,长度为620mm,其独特的截面结构不仅使其具有较高的抗弯强度,而且能减小自身重力。菠萝采摘收集机升降机构由水平放置的直线推杆电机驱动,直线推杆电机的空载移动速度v=9mm/s,最大推力F=3000N。

图3 X形剪式升降机构三维结构示意图Fig.3 3D structure diagram of X-shaped scissor lifting mechanism

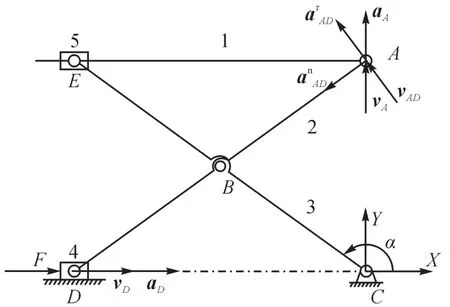

X形剪式升降机构的运动简图如图4所示,其运动过程可以看作:直线推杆电机推动滑块4沿X方向移动,使得构件2和构件3同时绕B点摆动,进而带动构件1沿Y方向移动。因构件2与构件1的右侧端点始终重合于A点,由X形剪式升降机构的结构对称性可知,当构件1作平面运动时,其上任意一点的运动特性均相同,故可用A点的运动特性来描述构件1的运动特性。

图4 X形剪式升降机构运动简图Fig.4 Movement diagram of X-shaped scissor lifting mechanism

1)位移分析。

如图4所示,以C点为原点,DC为X轴建立直角坐标系。构建矢量三角形CAB,对剪式升降机构进行位移分析,可得:

式中:lCB表示B点相对于C点的位移;lCA表示A点相对于B点的位移;lCA表示A点相对于C点的位移。

由图4中的几何关系可得:

式中:lCB表示B点相对于C点位移的大小;lBA表示A点相对于B点位移的大小;lCA表示A点相对于C点位移的大小;α表示X轴与构件3之间的夹角;L表示构件3的长度。

2)速度分析。

构件2作平面运动,由基点法[15]可得:

式中:vA表示A点的速度;vD表示D点的速度;vAD表示A点相对于D点的速度。

vA的大小未知,方向垂直于X轴;vD的大小为9 mm/s,方向垂直于Y轴;vAD的大小未知,方向垂直于构件2。

根据速度投影定理可得:

由此解得:

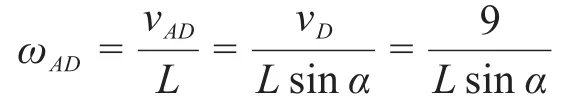

由于vAD=LωAD,可得:

式中:vA表示A点速度的大小;vD表示D点速度的大小;vAD表示A点相对于D点速度的大小;ωAD表示构件2角速度的大小。

3)加速度分析。

构件2作平面运动,由基点法可得:

式中:aA表示A点的加速度;aD表示D点的加速度;表示A点绕D点转动的法向加速度;表示A点绕D点转动的切向加速度。

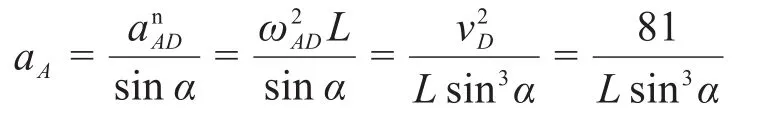

aA的大小未知,方向垂直于X轴;由于vD为常量,则aD的大小为0 mm/s2;的大小为,方向沿构件2方向;的大小未知,方向垂直于构件2。

将各加速度沿平行于构件2方向投影,可得:

则可得:

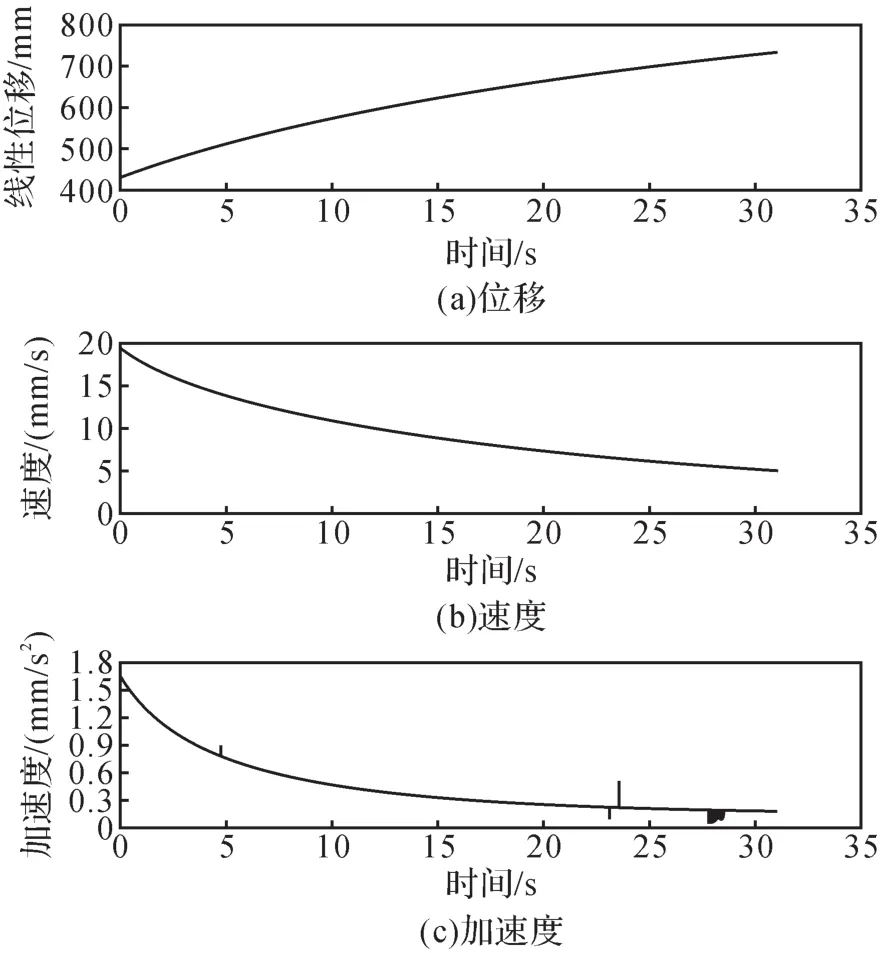

为更清楚地表示图4中构件2上A点的运动特性,利用SolidWorks软件中的Motion模块绘制A点的运动特性曲线,如图5所示。由图5可知,X形剪式升降机构的工作过程较为稳定,虽然其加速度曲线存在“尖点”,有一定的柔性冲击,但冲击极小,满足工作要求。

图5 X形剪式升降机构的运动特性曲线Fig.5 Movement characteristics curves of X-shaped scissor lifting mechanism

2.1.2 爪臂平移机构设计

采摘机械爪沿X、Y方向的移动由丝杠螺母机构来实现,其中主丝杠由人工手摇驱动,副丝杠由微型交流电机驱动,移动平台采用环氧板。为节省空间,副丝杠与微型交流电机通过传动比为1∶1的传动链连接。爪臂平移机构的结构简图如图6所示。

图6 爪臂平移机构的结构简图Fig.6 Structure diagram of claw arm translation mechanism

2.1.3 采摘机械爪设计

所设计的菠萝采摘收集机的采摘方式为拧取式。安装在爪臂平移机构上的采摘机械爪采用开合式机械爪,同时将转速为30 r/min的微型减速交流电机与采摘机械爪相连,通过微型减速交流电机的转动来带动采摘机械爪转动,从而实现采摘动作。

在选取采摘机械爪时,为了简化设计,降低加工成本,选择成品机械爪(质量为186 g)。该机械爪的开合角度为0°~180°,可用于夹取形状、大小不同的菠萝果实。采摘机械爪与菠萝果实接触的部位呈栅栏状,这既减小了机械爪的自重,又可与菠萝果实外部纹理相配合以加大夹紧力。采摘机械爪的结构及尺寸如图7所示。

图7 采摘机械爪的结构及尺寸Fig.7 Structure and size of picking mechanical claw

2.2 收集系统设计

2.2.1 总体结构设计

由于菠萝的茎比较粗且其叶子大而密,为防止菠萝的茎和叶子对菠萝果实的收集造成影响,设计的收集槽必须高于菠萝茎。在采摘收集菠萝果实时,先利用采摘机械爪将菠萝果实从其茎上拧断,再通过各机构间的相互配合运动将拧下的菠萝果实抬高后放入收集槽中。为了实现上述过程,采用“凸轮机构+曲柄滑块机构”组合,通过严格的相位配合,保证采摘动作和收集动作互不干涉。选用51K60A-CF型小型齿轮减速电机作为收集系统的主电机,其转速为10r/min,容许转矩为19.6N⋅m;通过链传动将电机动力传递给凸轮主轴。收集系统的结构简图如图8所示。

图8 收集系统的结构简图Fig.8 Structure diagram of collection system

2.2.2 凸轮机构设计

以凸轮为定标件,设计收集系统的运动规律,如图9所示。

图9 收集系统的运动循环Fig.9 Motion cycle of collection system

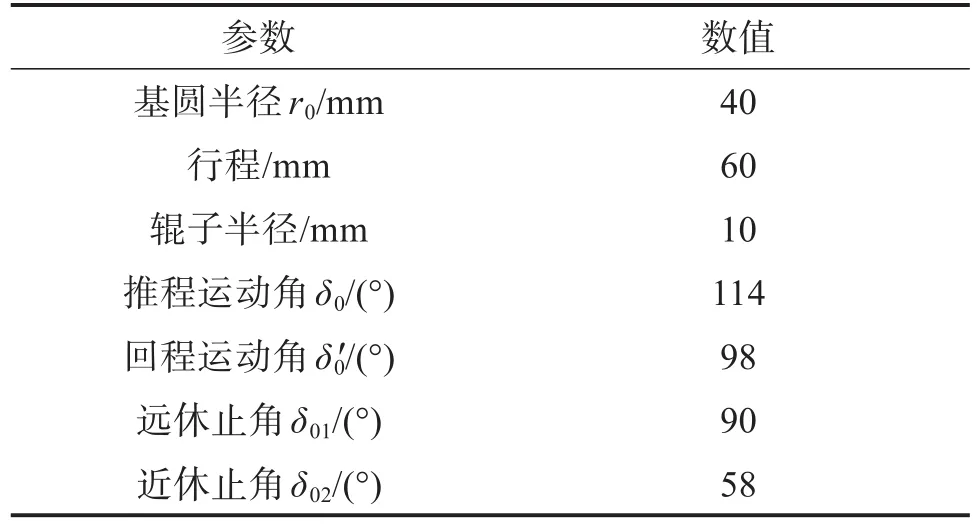

收集系统的凸轮选用平底摆动凸轮[16],其在工作过程中的压力角始终为0°,极大地提高了传动效率。根据采摘设计要求,得到了平底摆动凸轮的设计参数(见表1),再结合摆杆的运动规律,可反推出该凸轮的轮廓曲线,如图10所示。

表1 平底摆动凸轮的设计参数Table 1 Design parameters of flat-bottomed oscillating cam

图10 平底摆动凸轮的轮廓曲线Fig.10 Contour curve of flat-bottomed oscillating cam

利用SolidWorks软件对平底摆动凸轮的主轴进行三维实体建模,定义主轴的材料属性为:材料为45#钢,密度ρ=7.8×103kg/m3,弹性模量E=2.1×1011Pa,泊松比λ=0.28,屈服强度σs≥355MPa,抗拉强度σb≥600MPa,伸长率δs=16%,断面收缩率ψ=40%。鉴于凸轮主轴在转动过程中主要承受转矩作用,对其施加扭矩载荷后进行网格划分,建立如图11所示的有限元模型。利用Simulation模块对平底摆动凸轮主轴进行静力学分析,得到主轴在受载时的应力、位移、应变分布规律[17]。为真实反映主轴的变形情况,将变形比例因子设为1,结果如图12所示。

图11 平底摆动凸轮主轴有限元模型Fig.11 Finite element model of flat-bottomed oscillating cam spindle

图12 平底摆动凸轮主轴静力学分析结果Fig.12 Static analysis results of flat-bottomed oscillating cam spindle

由图12可知,在加载扭矩载荷的情况下,平底摆动凸轮主轴的最大应力为75.44 MPa,远小于其屈服极限,满足工作要求。同时,凸轮主轴的最大位移为0.36 mm,最大应变为2.06×10-4,亦满足工作要求[18-19]。

2.2.3 曲柄滑块机构设计

曲柄滑块机构是收集系统的关键部件。为了使收集槽和采摘机械爪实现联动且互不干涉,令滑块的行程为180 mm;考虑到系统空间结构限制以及凸轮主轴与爪臂平移机构的位置关系,确定曲柄滑块机构的偏距e=415 mm;为了使收集槽在回程时能够快速退回,令曲柄滑块机构的行程速比系数Kc=1.2,由此可得其极位夹角θ为[14]:

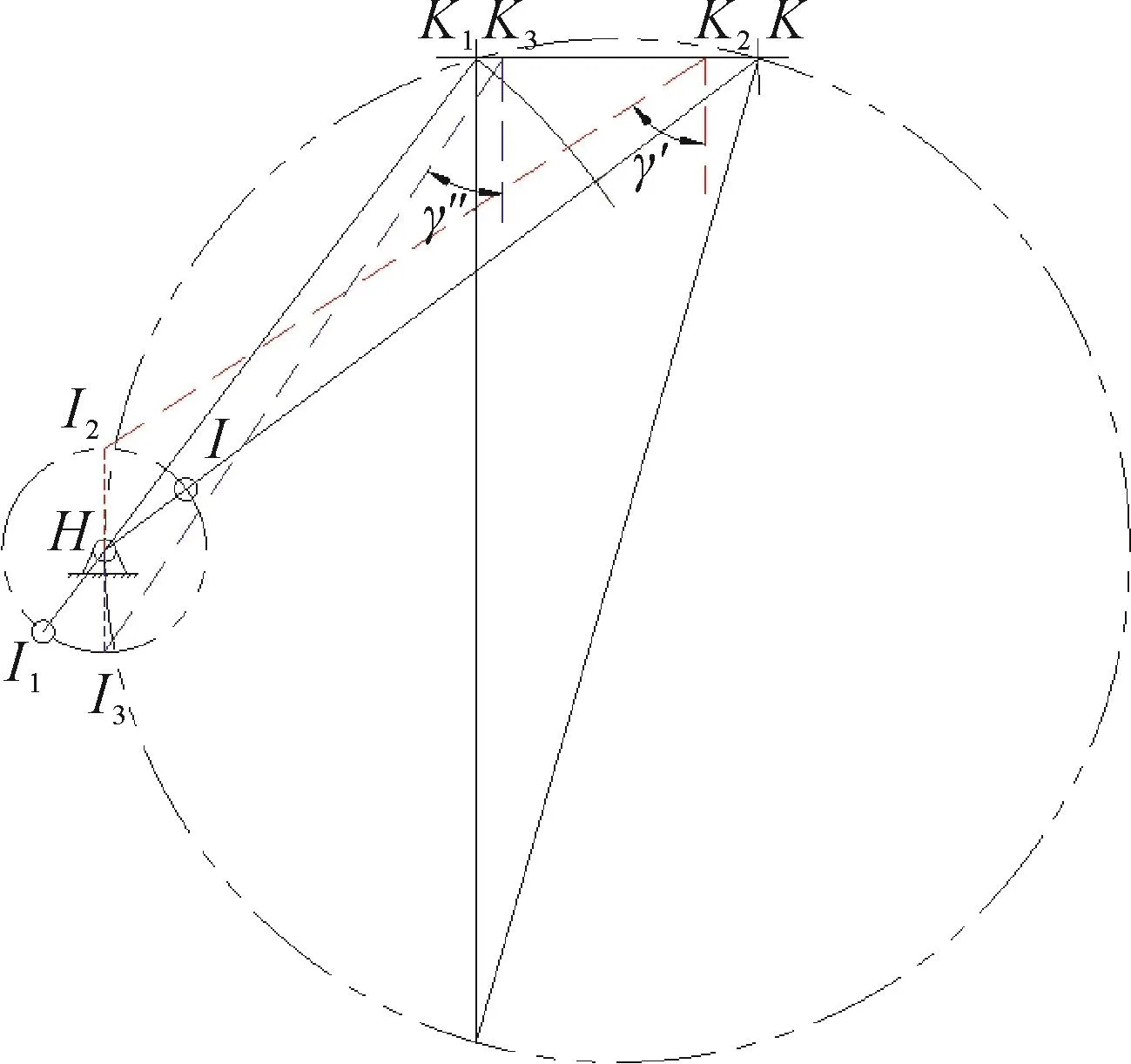

利用Auto CAD软件,按给定行程速比系数设计曲柄滑块机构,设计原理如图13所示。

图13 曲柄滑块机构设计原理Fig.13 Design principle of crank slider mechanism

根据分析可知,当曲柄位于图13所示的I2或I3处时,曲柄滑块机构的传动角最小。利用Auto CAD软件中的测量工具测量曲柄和连杆的实际长度,以对曲柄滑块机构的最小传动角进行校核。经测量得:曲柄长度r=89 mm,连杆长度l=748 mm,计算可得曲柄滑块机构的最小传动角γmin=36°。由于曲柄滑块机构的受力较小,该最小传动角能保证其传力性能良好[14],满足工作要求。

2.2.4 收集槽运动学分析

通过上述分析计算,得到曲柄滑块机构的设计参数,如表2所示。

表2 曲柄滑块机构设计参数Table 2 Design parameters of crank slider mechanism

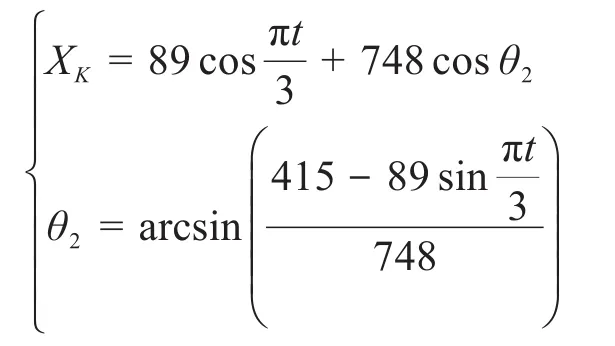

曲柄滑块机构的运动简图如图14所示。鉴于收集槽固结在滑块上,为了简化分析,将收集槽转化为滑块上的点K进行研究。采用复数矢量法对曲柄滑块机构进行运动分析,以得到收集槽的运动特性。当曲柄滑块机构运动至如图14所示位置时,以H点为原点建立直角坐标系,其中杆HI表示曲柄,杆IK表示连杆,曲柄方位角θ1和连杆方位角θ2均定义为从X轴开始沿顺时针方向为正。

图14 曲柄滑块机构的运动简图Fig.14 Motion diagram of crank slider mechanism

1)位移分析。

根据复数矢量法,得到曲柄滑块机构位移的封闭矢量方程:

式中:lHI表示I点相对于H点的位移;lIK表示K点相对于I点的位移;le表示H点相对于K点的垂直位移;XK表示K点相对于H点的水平位移。

将式(4)改写并表示为复数矢量形式:

式中:lHI表示曲柄的长度;lIK表示连杆的长度;XK表示K点相对于H点的水平位移的大小。

应用欧拉公式eiθ=cosθ+isinθ将式(5)的实部和虚部分离,可得:

通过求解式(6)可得:

将式(8)及lHI=r=89mm,lIK=l=748mm,e=415mm代入式(7),解得:

2)速度分析。

连杆作平面运动,由基点法得:

式中:vK表示K点的速度;vI表示I点的速度;vKI表示K点相对于I点的速度。

vK的大小未知,方向垂直于Y轴;vI的大小为ωr,方向垂直于曲柄;vKI的大小未知,方向垂直于连杆。

将各速度沿平行于Y轴方向投影,可得:

由此可解得:

式中:vK表示K点速度的大小;vI表示I点速度的大小;vKI表示K点相对于I点的速度的大小;ωKI表示连杆角速度的大小。

将各速度沿平行于连杆方向投影,可得:

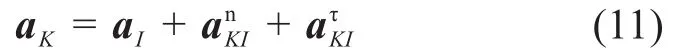

3)加速度分析。

由基点法得出点K的加速度:

式中:aK表示K点的加速度;aI表示I点的加速度;表示K点绕I点转动的法向加速度;表示K点绕I点转动的切向加速度。

aK的大小未知,方向垂直于Y轴;aI的大小为ω2r,方向沿曲柄指向H;的大小为,方向沿连杆指向I;的大小未知,方向垂直于连杆。

将各加速度沿平行于连杆方向投影,可得:

解得:

式中:aK表示K点加速度的大小;aI表示I点加速度的大小。

将具体参数代入式(12)后可得:

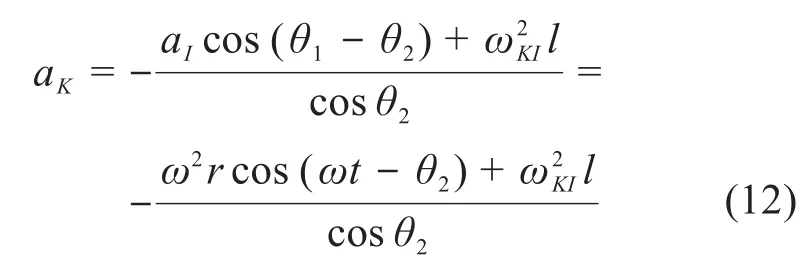

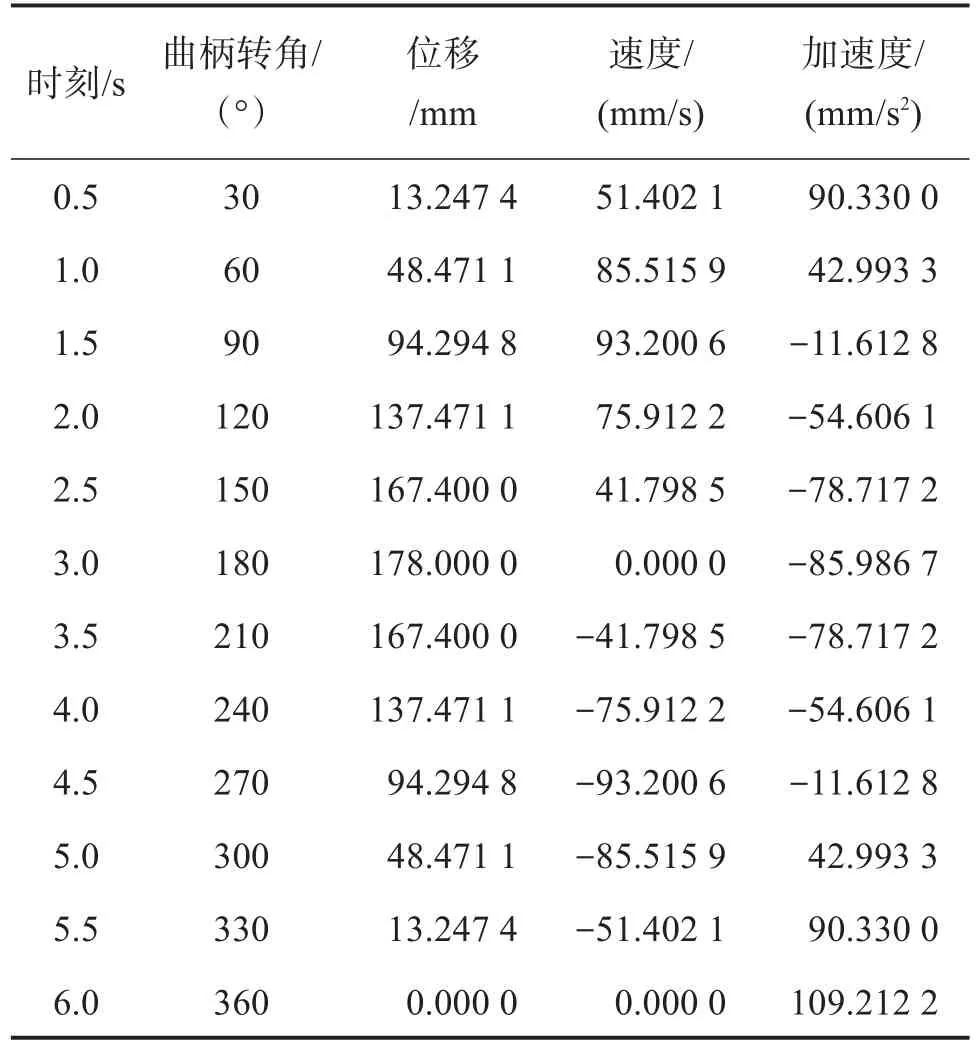

为了更清楚地分析曲柄滑块机构的运动特性,利用MATLAB软件绘制一个工作循环内收集槽的运动特性曲线[20],如图15所示。同时,借助计算机分析技术,求解收集槽在各时刻的位移、速度和加速度,结果如表3所示。

图15 收集槽的运动特性曲线Fig.15 Motion characteristics curves of collecting tank

表3 不同时刻下收集槽的位移、速度和加速度Table 3 Displacement,velocity and acceleration of collecting tank at different times

由图15可以看出,半自动拧取式菠萝采摘收集机的收集槽可以实现预期规划的运动轨迹,运动平稳性好,无剧烈振动现象,能满足工作要求。

3 菠萝采摘收集试验

本文设计的半自动拧取式菠萝采摘收集机的样机如图16所示。为了验证该菠萝采摘收集机的工作稳定性和可靠性,进行了菠萝采摘收集试验。在实验室条件下模拟菠萝的种植方式,进行一系列重复随机试验,采摘收集试验现场如图17所示。设置以采摘收集5,10,15个菠萝果实为目标的3组试验,每组采摘收集试验均随机重复5次,利用计时器记录每次试验的采摘收集时间,并计算采摘收集效率和采摘收集效率方差,结果如表4所示。

图16 半自动拧取式菠萝采摘收集机样机Fig.16 Prototype of semi-automatic screw type pineapple picking-collecting machine

图17 菠萝采摘收集试验现场Fig.17 Pineapple picking and collecting test site

由试验结果可知,每组采摘收集试验的最大时间差均不超过8 s,平均采摘收集效率可达17.99 s/株;部分菠萝果实的采摘作业需执行多次操作,平均采摘成功率为75.3%;在不同采摘规模下,采摘收集效率方差最大为0.070(s/株)2。结果表明该半自动拧取式菠萝采摘收集机操作简单,工作性能稳定,可完成菠萝果实的采摘、收集等基本功能。

4 结 论

1)针对我国传统菠萝采摘作业中存在的劳动强度大、采摘效率低、采摘成本高以及采摘机械化程度低等问题,设计了一种由太阳能供电的半自动拧取式菠萝采摘收集机,该采摘机将菠萝的采摘和收集融为一体,可有效解决上述问题。

2)借助SolidWorks和MATLAB等软件,建立了半自动拧取式菠萝采摘收集机总体结构和关键部件的三维实体模型,并对剪式升降机构、凸轮主轴和收集槽进行了运动学分析和静力学分析,提高了设计质量,缩短了设计周期,降低了设计成本,这可为今后相关产品的设计与优化提供一定指导。

3)菠萝采摘收集试验结果表明,该半自动拧取式菠萝采摘收集机的操作简单,性能稳定,且具有小巧轻便、灵活性高等特点,可供小规模种植户、地况复杂的丘陵山区等种植户以及无法使用大型采摘机械大棚种植户等使用。同时,该采摘收集机自带收集槽,可使果农不用背负沉重的箩筐,减轻了其负担。此外,考虑到现阶段我国绝大多数果农的经济水平较低,并不具备丰富的机电知识,故在设计时尽量降低了机器成本,简化了机器操作系统。

表4 菠萝采摘收集试验结果Table 4 Results of pineapple picking and collecting test