地下连续墙在临海复杂地质条件下的应用

2020-09-29韩超

韩超

(中铁二十局集团第四工程有限公司,山东青岛266101)

1 工程概况

青岛地铁4 号线沙子口站,车站全长207m,为地下2 层岛式明挖车站,车站基坑深度为17.1m,标准宽度为19.7m。车站位于规划夕港路与规划渔港路交叉路口,车站紧邻5 层住宅楼及沙子口码头。车站围护结构采用地下连续墙,墙厚800mm,接头形式为工字钢接头,墙身最深29.36m,幅宽6m,采用水下C45 水下混凝土,共96 幅。该段地层自原地面以下依次为素填土层、中粗砂(7~9m)、碎石土(8~9m)、中风化岩层、微风化岩层,岩面起伏较大,地下水类型主要为第四系潜水、承压水和基岩裂隙水,主要贮存于灰岩裂隙中,具有承压性。

2 施工工艺及操作要点

地下连续墙施工工艺流程为:施工准备—测量放样—导墙槽壁加固—导墙施工—成槽—成槽质量检验—清槽换浆—吊装钢筋笼—吊装钢筋笼—安装混凝土管—二次清理—浇灌混凝土—下一槽段开挖。

操作要点主要包括:

1)施工准备。施工前合理布置工艺作业区域,合理规划成槽机、履带吊车、土方车、材料进场等施工路线。场地平整压实、硬化施工,并同步完成施工机械的组装。

2)测量放样。场地平整完成后就放样导墙中心线及边线,确保施工测量点的准确性。为确保桩基开挖面不侵限,一般将地下连续墙边缘线按设计位置外放10cm[1]。

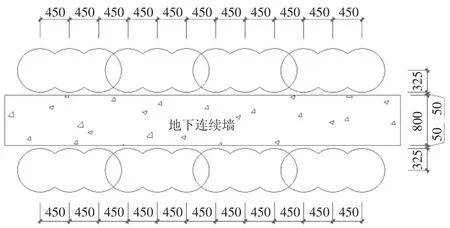

3)导墙槽壁加固。为防止富水砂层导向墙开挖过程中砂粒流失,在导向墙槽壁外侧施工1 排水泥搅拌桩,直径650mm,间距450mm,深度4m,将混凝土导墙和三轴搅拌桩相结合形成提高槽壁稳定性的施工结构,如图1 所示。搅拌桩加固采用四喷四搅施工工艺,水泥掺入量16%~18%,水泥浆的水灰比为1∶1,喷浆压力控制在0.6~0.8MPa。

4)导墙施工。在开挖沟槽、安装导墙钢筋及钢模后,采用方木及钢管双拼支撑钢模,对称浇筑导墙混凝土,以防止跑模,拆模后立即加设对撑,保证导墙在施工中保持稳定。

5)泥浆制备。本工程地质复杂,有较厚的粗砂、淤泥中砂、中粗砂、粉质黏土且地下水位较高,泥浆比重1.1~1.25g/cm3、黏度控制在25~30s,控制槽内液面标高高于地下水位大于或等于1m。

图1 导向墙槽壁加固大样图

6)成槽施工。根据地连墙幅段划分,采用全站仪放样并标出接头位置按照放样将每幅地连墙采用红油漆标注于导墙上,用于施工控制。成槽机利用自身液压抓斗的重力,对土体进行开挖作业,但是施工过程中遇到中风化、强风化凝灰岩时,成槽机无法作业时,将换成冲击钻机进行施工。首先将抓斗就位,成槽机履带与导墙垂直,抓斗要对准导墙中心线。抓斗下放时,应靠其自重缓速下放,不得放空冲放,并控制好成槽机掘进速度,严禁抓斗冲荡泥浆和挤压槽壁。抓斗入槽、出槽应慢速、稳定,速度应控制在2m/min 以内,并及时依据成槽机的仪表及实测的垂直度情况及时采取纠偏措施。为减小槽段边的堆积荷载,采取一边挖土一边装车外运,集中堆放在指定的临时堆土场地。

7)成槽质量检验。成槽质量检验内容主要有:用测锤实测槽段两端的位置及槽底深度,两端实测位置线与该槽段分幅线之间的偏差以及槽段的深度偏差。在槽段内左、中、右3 个位置上用超声波测壁仪器分别扫描槽壁壁面,扫描记录中壁面最大凸出量或凹进量与槽段深度之比即为壁面垂直度,3 个位置的平均值即为槽段壁面平均垂直度。

8)清槽换浆。成槽完毕后,先采用捞抓法清底,即采用抓斗慢放、轻抓、地毯式的方式对槽底进行清淤。捞抓完成后,采用正循环进行清孔作业,用新泥浆置换成槽时的泥浆,待槽内的泥浆置换完成后方可停止清底,并对各个深度的泥浆进行指标测定(比重、黏度),如不符合要求,还需重新清底,要求保证槽底沉渣不大于50mm,清孔后槽底泥浆比重不大于1.15。

9)工字钢接头刷壁。刷壁使用特制刷壁器,刷壁器高3m,重4t,一侧为斜钢铲,上宽下窄共3 排,用来铲除钢板上黏附较牢固的砂带、混凝土等物;另一侧为钢丝刷,上下设5 排,用来刷除钢板上黏附的泥土。Ⅱ期槽成槽后,先用刷壁器斜铲铲除未脱落的砂带等硬物,再用刷壁器钢丝刷自上而下分段刷洗Ⅰ期槽端头工字钢板,上下刷数遍,直至刷子上不带泥屑,孔底淤积不再增加,刷壁后使新老混凝土接合处干净密实,清刷应在清槽换浆前进行。

10)吊装钢筋笼。地下连续墙钢筋笼最长为29.1m,单幅重30t,质量大。鉴于青岛地区尚无地连墙施工先例,为防止塌孔现象的发生和加剧,钢筋笼采用整体吊装。采取130t+55t 双机抬吊、整体回直入槽的吊装方案。

11)灌注混凝土。灌注水下混凝土使用A320mm,壁厚6mm的导管,导管安装完成后进行二次清孔,沉淀厚度不大于50mm。为保证混凝土供应满足施工现场连续灌注要求,混凝土浇筑后,从导管压出,各导管内储料斗内混凝土储量保证首灌混凝土时埋管深度不小于1.5m,在浇筑过程中,导管下端始终保持埋入混凝土中2~6m。

3 特殊部位处理

地下连续墙接头采用工字钢接头,工字钢与钢筋笼焊接固定在一起下放。在工字钢外侧安装0.3mm 厚、500mm 宽的防绕流铁皮,可在槽段混凝土浇灌时向外撑开,防止混凝土流入相邻未成槽的槽段,铁皮与工字钢搭接宽度大于100mm,并用压条钢筋固定,同时在地连墙接头两侧采用堆沙袋等方式防止绕流;每幅地连墙需预埋4 根注浆管,注浆管为钢管,尺寸A50,壁厚3mm,其中2 根对墙趾进行注浆加固,另外2 根布置在工字钢接头处对接缝进行注浆加固,注浆管长度同地连墙长度,此注浆管可兼做声测管使用。钢管注浆材料采用注浆材料选用425#抗硫酸盐水泥,水灰比为0.5。

通过地连墙施工缝外侧打设双排注浆管,以及进行旋喷桩加固等一系列结构及措施,能有效解决地连墙接缝处止水问题,如图2 所示,同时提高了接缝处的防水及抗渗漏性能,增强了基坑的稳定性与安全性。

图2 地下连续墙施工缝止水措施

4 结语

地下连续墙在青岛地铁4 号线沙子口站成功应用,提高了成桩质量,确保了施工安全,节约了施工成本,缩短了施工工期,取得了显著的社会效益及经济效益。对临海复杂地质条件围护结构施工具有较为广泛的推广应用价值。