FlexiJet 柔性上料综合创新实验平台研制

2020-09-29赵久强冯毅萍王凯军李一鸣解同辰

赵久强,冯毅萍,王凯军,李一鸣,易 畅,解同辰

(浙江大学 控制科学与工程学院,浙江 杭州 310027)

柔性上料装置在智能制造领域、自动化生产线上具有广泛的应用,采用抖动或旋转的方式上料,运用振动的方式调整位姿,配合外部的机器视觉系统和机器人,进行物料识别、定位和姿态调整,最终完成物料抓取环节[1-3]。振动型上料机的工作方式是将物料引至平台上,然后采用马达或者电磁铁驱动平台振动,通过精心设计不同的振动模式使平台上的物料移动和姿态调整,具有结构简单、速度快等优势[2]。但振动型上料机的振动效应对生产线的精密装配、视觉成像都会造成影响,还会产生很大的噪声;振动型上料机吞吐量较大,翻转一次会造成多个物料的姿态变化,而机器人可能只需抓取一种特定的物料,这就存在效率不高的问题。另外,在高校实践教学环节,也难以买到针对智能工厂典型环节而研制的可独立、可联动、可综合开展实验的高性价比桌面型上料教学平台。

基于上述实际问题,并结合信息化和工业化的深度融合过程中出现的新技术、新理念和新模式以及新工科实验教学改革的实际需要[4-11],研制了集FlexiJet柔性上料机、PLC 控制系统(上下位机)、机器视觉、机器人、数据库技术、网络技术和运动控制等为一体的FlexiJet 柔性上料综合创新实验平台,能够实现远程选料、柔性上料、视觉辅助、喷气调节位姿、机器人取放等功能,使用灵活且较大程度地涵盖智能制造领域的相关技术,能够形成以实际工程应用为导向、“来源于工厂”并“服务于工厂”的综合创新人才培养模式[12-14]。

1 平台架构及硬件设计

图1 为平台的架构及硬件设计图。平台采用菲尼克斯PLCnext Control AXC F 2152 作为总控制器,处理主逻辑流程。该款PLC 自带两个以太网接口,并配有I/O 模块、RS232 通信模块和工业交换机,保证了与机器人(Ethernet 连接)、工控机(Ethernet 连接)、FlexiJet 柔性上料机(RS232 通信)和部分I/O 控制的可靠通信;工业相机与工控机采用USB 方式连接,其中工控机平台上安装了支持系统运行的软件,例如视觉处理软件OpenCV、视觉框架的C#开发平台、PLC上下位机开发软件和机器人程序开发调试软件等[15-16]。机器人采用越疆公司的 Dobot M1,其额定负载为1.5 kg,重复定位精度为0.02 mm,运动臂长均满足要求,结合定制的气动抓手,利用其通讯接口进行二次开发,使其受控于PLC 控制系统并完成指定位置物料的抓取。

图1 平台架构及硬件设计图

2 FlexiJet 柔性上料机

如图2 所示,FlexiJet 柔性上料机(喷气式柔性上料机)包括基座及安装在基座上的传动系统、视觉系统、喷气系统,能够接入并受控于外部控制系统(例如PLC)。传动系统包括步进电机、双侧滚轮和均匀开设有喷气通孔的柔性传送带(正面 520 mm×300 mm),用于承载和传送物料;视觉系统位于柔性传送带上方,识别柔性传送带上的各零件的类型、位置和姿态;喷气系统由主控制器(Arduino)、XY 导轨(含步进电机及传动皮带)和喷气气嘴等组成,喷气气嘴固定在XY 导轨一轴末端,位于柔性传送带内侧并可移动位置,用于向选定喷气通孔喷气调整物料姿态,为保证安全,每条导轨两侧均配有限位开关;外部控制系统可根据物料的姿态选定需要翻转的物料,控制喷气系统将喷气嘴移动到选定物料下方的选定喷气通孔进行喷气,使选定物料翻转。

确定当前需要翻转的物料的策略是:第一,优先翻转装配订单中即将要用到的物料;第二,优先翻转周围障碍物少的物料。确定喷气最佳位置的策略是:选择需要翻转物料的无障碍物一侧边缘为支轴,在物料水平投影所覆盖的所有传送带喷气通孔中,选取动力臂(喷气通孔与翻转支轴的距离)与阻力臂(物料重心与翻转支轴的距离)比值最大的喷气通孔。该上料机能够灵活部署,采用喷气方式矫正目标物料姿态,与振动型上料机相比,噪声更小并消除了振动,对高精度装配生产线造成的干扰更小。

图2 FlexiJet 柔性上料机结构图

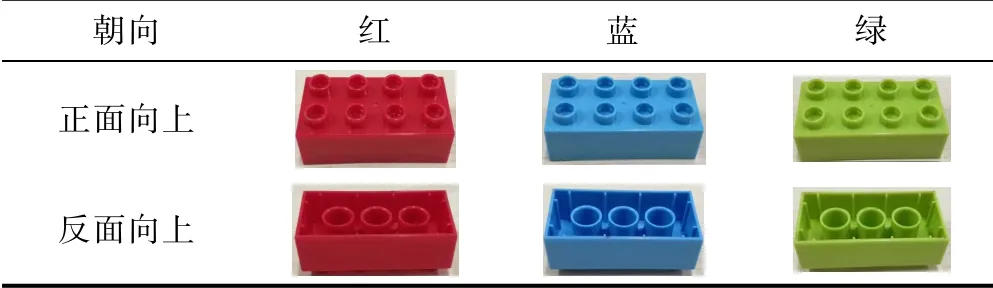

因上料机的参数设置与物料直接相关,本次物料选取场景设定为:规定下游工位需要特定颜色(根据订单3 选1)且必须正面向上的长方体物料,由机器人抓取到指定工位。为了方便实验,选取红、蓝、绿3 种颜色的乐高长方体积木(63 mm×32 mm×23 mm)为测试物料,见表1。

表1 测试物料选取列表

3 系统软件架构及通信

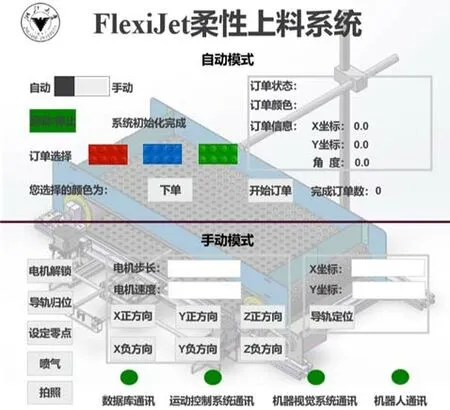

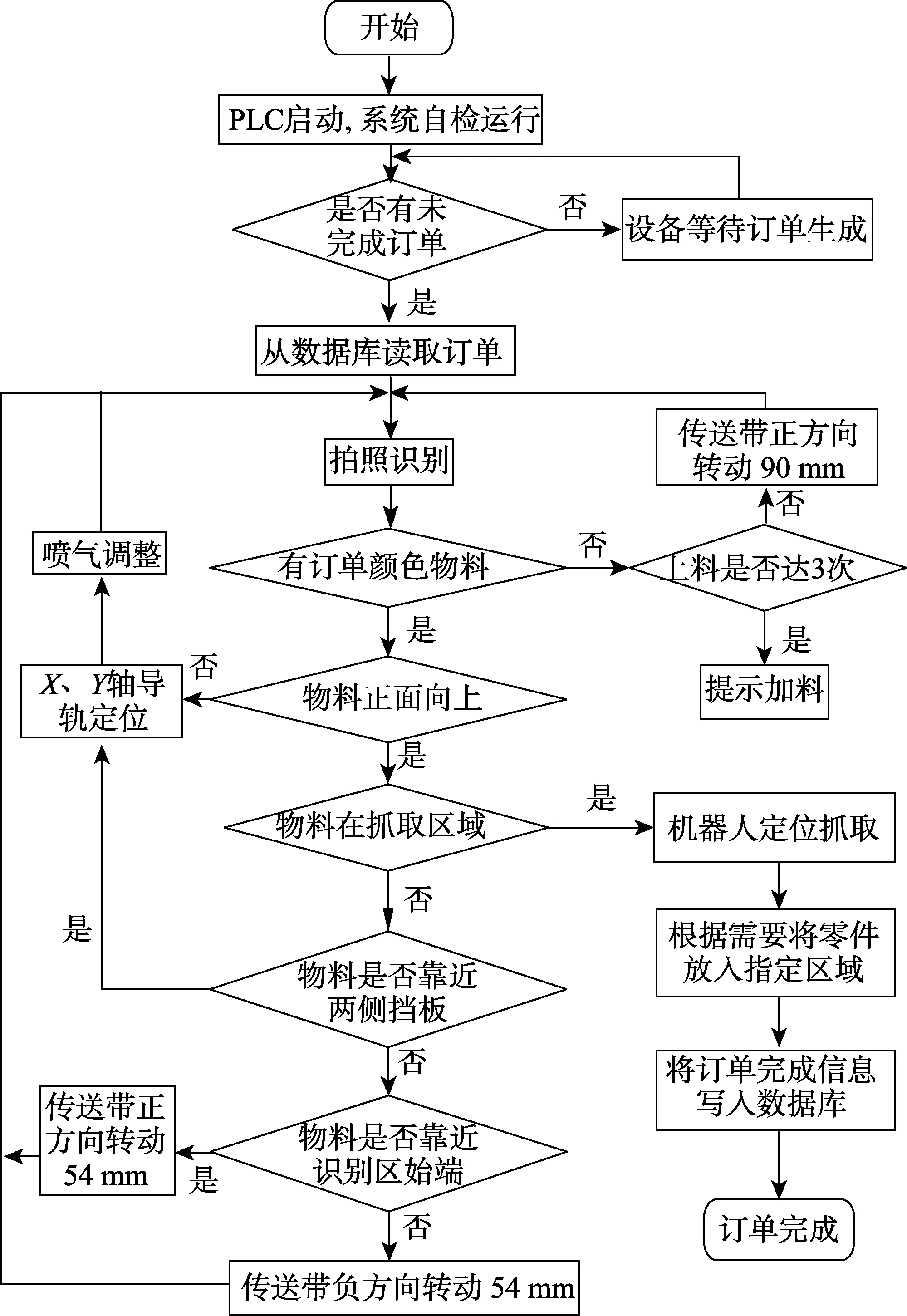

整个系统采用PLC 处理主逻辑流程,其上位机和下位机采用菲尼克斯的PLCnext Engineer 编写。为了能够实现单步运行和功能测试,在上位机中增加了手动模式,见图3;自动模式启动后,控制系统会按照如图4 所示的流程图运行,用户能够通过上位机界面(Web 端)选择需要的物料颜色并下单到MySQL 数据库,并能够通过上位机界面监控到订单的特定信息。

图3 上位机主界面

图4 控制系统自动模式流程图

3.1 PLC 与喷气系统通信

PLC 控制系统与喷气系统的主控制器建立RS232串口通信,通过收发字符串指令控制X、Y 机构的运动,在X、Y 机构移动范围内,可以发送坐标使喷头移动到特定的通孔下面,最小步长为1 mm。

为了使传送带通孔的相对位置不变,传动系统以通孔间距(转动方向18 mm)的整数倍移动。喷气喷头与通孔中心点进行点对点标定,确保喷头每次均能够移动到选定通孔正下方进行喷气,喷气通孔的选取按照节2 中翻转物料的策略进行。

3.2 图像识别定位

在图像识别之前,首先调整工业相机的高度,使得视野范围大小合适且图像的畸变较小;其次调整环境光线(可配合外部光源)和相机光圈,使得采集图像清晰;最后完成相机坐标系与机器人坐标系、气动夹爪旋转角度与物料旋转角度、像素坐标与传送带通孔中心坐标(映射喷气喷头坐标)的标定。

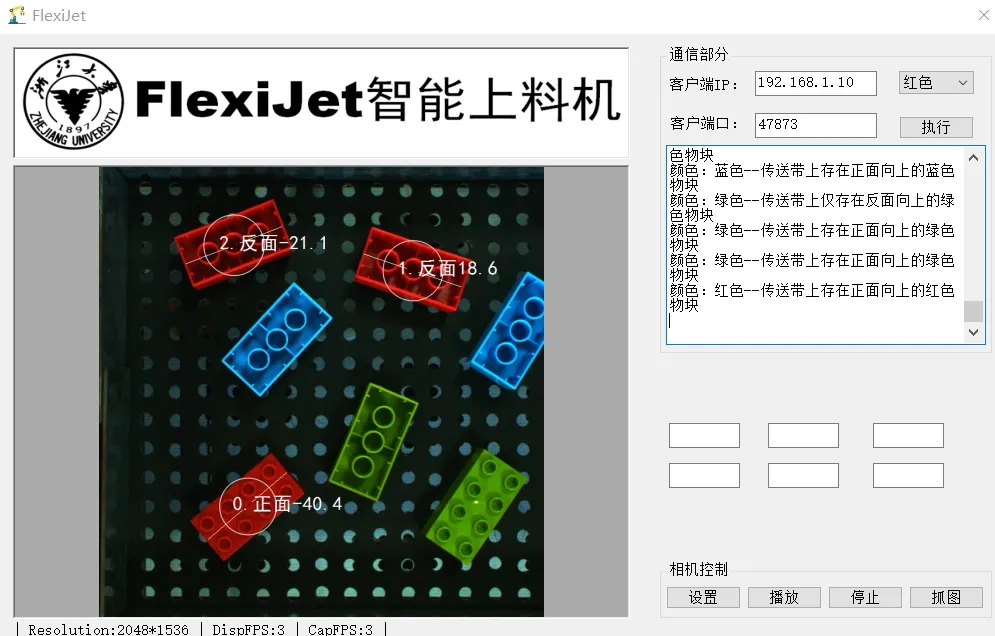

图像识别软件采用visual studio 2015+OpenCV 开发,部署运行在工控机上,测试界面见图5,其与PLC控制系统通过以太网连接,采用C#编写TCP/IP 协议的Socket 通信及视觉算法,通过16 进制数组收发控制指令和坐标信息,坐标信息包含物料中心点坐标和抓取旋转角度。图形处理主要包含预处理、基于感知哈希算法和Hough 圆变换的决策树算法对零件正反进行特征识别、使用极限腐蚀法进行相邻物料的判断、使用Blob 检测和图像矩算法对零件进行检测(颜色,坐标)等。

图5 视觉软件测试界面

3.3 PLC 与机器人通信

机器人配合定制的气动抓手,主要完成物料的抓取和放置的任务。PLC 与机器人采用以太网连接,采用Python 编写TCP/IP 协议的Socket 通信及脚本程序,并脱机运行在机器人控制器中,能够通过16 进制数组接收PLC 发送的指令和坐标,并按照既定的路径由Home 位置移动到指定位置,机器人末端安装有定制的气动抓手,PLC 通过控制电磁阀的通断控制其夹取和放置;完成操作后机器人重新回到Home 位置并反馈完成信号。

4 实验测试及课程应用

本实验平台实物如图6 所示,经过喷气压力测试、光感环境预设、手眼标定和安全抓取区域限位后,开启控制系统稳定运行,通过上位机界面随机生成100个订单进行测试。实验测试过程示例如图7 所示,测试结果如下:

(1)系统能够正常送料,并实现物料正反面识别,准确率约为98%。

(2)若所需物料正好存在且正面向上,机器人能够顺利抓取放置,成功率约为95%。

(3)若所需物料存在但反面向上,FlexiJet 柔性上料机喷气调整后抓取,成功率约为85%。

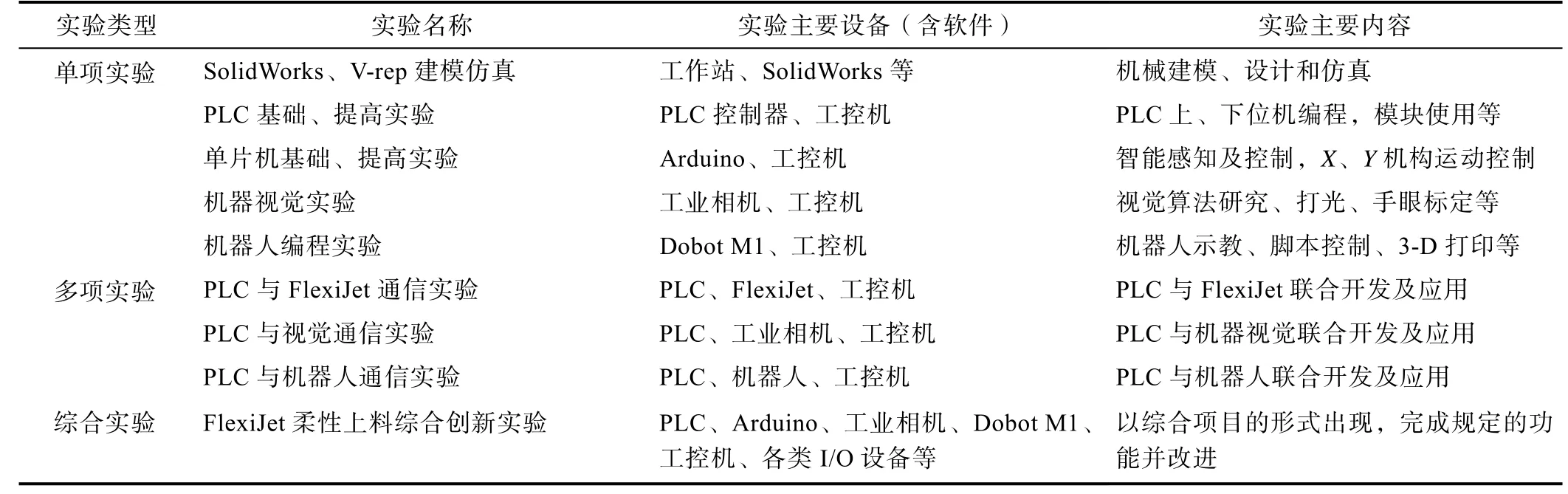

结合该实验平台,可灵活开设单项、多项和综合创新实验,形成可独立、可联动、可综合、由底层基础到顶层创新、功能改进的金字塔式教学体系。实验课程应用示例见表2。

图6 实验平台实物

图7 实验测试过程示例

表2 实验课程应用示例表

5 结语

以实际工程应用为导向,研制了集FlexiJet 柔性上料机、PLC 控制系统、机器视觉、机器人、数据库技术、网络技术和运动控制等为一体的综合创新实验平台,能够实现远程选料、柔性上料、视觉辅助、喷气调节位姿、机器人取放等功能。平台设计为桌面型装置,且各个模块独立设计,通信接口独立开发,符合接口标准的新对象可以轻松扩展,学生在该平台上可以进行单项、多项、综合创新实验,教学效果显著。