飞机座舱盖玻璃结构胶厚度均匀性控制技术研究

2020-09-28邓德齐施娟褚康超李生兴岳兴武

邓德齐 施娟 褚康超 李生兴 岳兴武

摘 要:某型飞机座舱盖玻璃与周围骨架的连接方式为软连接式,与硬连接方式相比,软连接的固定方式能够有效降低座舱盖玻璃使用过程中的裂纹、爆破等问题发生的概率,但同时留下了座舱盖玻璃与涤丝带之间结构胶脱粘的性能隐患。鉴于能够导致结构胶脱粘的各类因素复杂多样,且经初步研究发现,结构胶胶层厚度均匀性是众多因素中,影响较大且形成过程可控的主要因素,故本文以某型飞机座舱盖玻璃为例,主要阐述通过控制结构胶胶层厚度均匀性,从而避免软连接式座舱盖玻璃结构胶脱粘的一般技术方法。

关键词:软连接;结构胶;胶层厚度均匀性;夹具韧性;回弹空鼓

1引言

某型飞机座舱盖玻璃,包括风挡透明件和座舱盖透明件,其加工方式为,使用某型聚氨酯胶粘剂作为结构胶,将座舱盖玻璃四周边缘与涤丝带胶合到一起,在涤丝带余量部位穿入通条并制孔,对通条和涤丝带进行螺接固定,间接固定座舱盖玻璃,形成软连接的座舱盖玻璃固定方式。

与硬连接方式(即在玻璃边缘直接制孔固定)相比,软连接的固定方式大幅度提高了玻璃边缘受力的均匀性,有效降低座舱盖玻璃使用过程中的裂纹、爆破等问题发生的风险,但同时留下了座舱盖玻璃与涤丝带之间结构胶脱粘的隐患。该类聚氨酯胶粘剂作为结构胶使用时,脱粘缺陷具有持续发展、集中突显的特点,即一旦出现局部缺陷,在使用中受到拉伸、剥离等形式力的作用下,缺陷面积会持续扩大,并在达到临界状态时呈爆发式脱粘,严重时会造成座舱失密等飞行安全事故。

在座舱盖修理、制造工作中,经过大量数据积累和长期理论分析,我们发现胶层厚度不均问题是造成座舱盖玻璃胶合区缺陷、脱粘的主要且可控的因素。因此,需对控制座舱盖结构胶厚度均匀性的方法进行深入研究和探索,形成一套切实可行的操作方法。

2软连接式座舱盖玻璃构造及加工方法简介

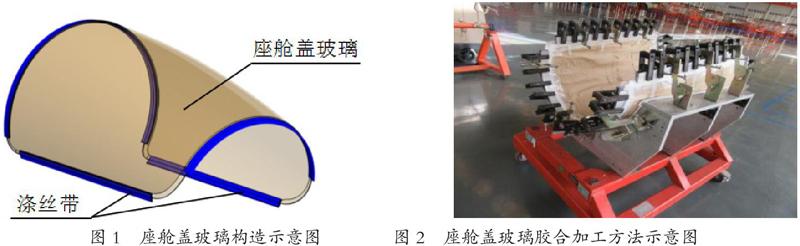

某型飞机座舱盖玻璃整体呈半筒状的球面结构,其四周边缘使用结构胶将玻璃与涤丝带胶合在一起(见图1),在涤丝带余量部位形成的封闭区穿入片状通条,在通条上制孔后,可将通条与涤丝带一同固定在座舱盖骨架上,以此方式将座舱盖玻璃间接固定牢靠。

进行胶合工作时,首先将配制合格的结构胶分别涂覆在待胶合的玻璃和涤丝带表面,然后将玻璃和涤丝带待胶合面按规定的位置对合,最后使用座舱盖玻璃专用胶合工装的配套夹板和夹具将座舱盖玻璃和涤丝带固定牢靠(见图2),待结构胶完全固化后取下夹具、夹板。

3常见故障现象

座舱盖玻璃四周涤丝带胶合质量是能够直接影响飞机作战性能和飞行员生命安全的关键特性,而座舱盖玻璃与涤丝带的脱粘和结构薄弱等缺陷,是影响涤丝带胶合质量的常见问题,其主要的表现形式有“气泡”和“色差”等。

3.1气泡

“气泡”,即座舱盖玻璃与涤丝带之间存在局部无结构胶现象(见图3),主要表现为颜色差别较大、分界线清晰等,是对座舱盖玻璃与涤丝带胶合质量影响最大的缺陷,累计长度超过15mm的,需对座舱盖执行返厂返修等措施,对部队作战参训等任务的完成影响较大。

3.2色差

“色差”,即座舱盖玻璃与涤丝带之间存在结构胶厚度不均匀现象(见图4),主要表现为颜色不均匀但差距不大、无明显分界线等,其颜色较浅处是座舱盖玻璃与涤丝带之间粘接力的薄弱区域,是长期使用过程中,极易发展为“气泡”的区域。

4结构胶缺陷形成的原理分析

4.1结构胶涂覆不均匀

座舱盖玻璃与涤丝带胶合时,需将结构胶在玻璃与涤丝带待胶合区涂覆均匀后,按相应位置对合。某型聚氨酯胶粘剂配制合格后,呈白色膏状,其各项特点不利于均匀涂覆:

1)有一定粘性且质地较轻,导致涂覆时胶粘剂的粘覆位置不确定,极易被毛刷带起,导致结构胶涂覆的厚度不均匀;

2)不透明且颜色纯正,导致涂覆后很难靠目视检查判断胶层厚度是否均匀;

3)流动性不足,导致结构胶涂覆后,无法自行流动趋平。

综上所述,结构胶在涂覆时胶层厚度均匀性很难保证。如果局部结构胶涂覆效果呈“外凸”型,座舱盖玻璃与涤丝带对合后,会出现单边间隙,但在施加夹具固定后,结构胶受挤压而流动,会弥补间隙,对座舱盖玻璃胶合质量影响不大;如果局部结构胶涂覆效果呈“内凹”型,座舱盖玻璃与涤丝带对合后,会出现部分空气被结构胶锁定在内部的情况,即使在施加夹具固定挤压,空气依然无法排出,最终形成气泡。

4.2夹具施压不均匀

座舱盖玻璃四周皆为弧面结构,且不同架次之间弧度有所差别,故座舱盖玻璃专用胶合工装的配套夹板采用的材料必须具有一定的韧性,以保证对玻璃施加夹紧力后,夹板能够适配不同弧度的座舱盖玻璃,防止出现大面积受力不均造成的严重胶合缺陷。

与夹板配套使用的夹具,其夹紧力的设计技术状态为(35~60)N,相邻夹具间隔为固定的80mm,存在相邻夹具夹紧力差距较大的情况,会导致夹板局部受力不均而变形,进而促使局部结构胶变薄。

4.3胶合工装回彈形成的空鼓

因座舱盖玻璃胶合工装配套夹板必须具有一定的韧性,即夹板形状会在夹具的影响下产生形变。夹板上的夹具需要逐个夹紧,当第一个夹具夹紧夹板后,夹板会在不均匀的夹紧力作用下产生明显形变(见图5中状态1→2→3的变化情况),导致该处结构胶受挤压流失。

当该处继续施加相邻夹具,使整个夹板受力达到平衡状态后,夹板会产生回弹达到相对平整状态,原已挤出结构胶的部位将形成“回弹空鼓”,即结构胶缺失但涤丝带恢复原位形成的气泡缺陷(见图6中状态4→5→6的变化情况)。

5结构胶厚度均匀性控制方法

基于上述座舱盖玻璃胶合缺陷产生原理的分析,针对不同原因造成的“气泡”和“色差”等缺陷,可以制定出相应的结构胶厚度均匀性控制方案。

5.1结构胶涂覆效果的选取

某型聚氨酯胶粘剂的性状不适合涂覆是其自身固有特性,无法加以改善和避免。在此基础上,我们可以退而求其次,对结构胶的涂覆效果进行定向选取,即以均匀平整为目标进行涂覆,但以平整和外凸两种效果作为合格的标准,只对明显内凹的部位进行重新涂覆,在有效减少夹具固定后产生气泡的同时,提高结构胶涂覆效率,为后续固定工作争取到更长的有效操作时间。

5.2夹具夹紧力的选取与组合

座舱盖玻璃专用胶合工装的配套夹具,其夹紧力设计技术状态为(35~60)N,波动范围较大,如果随机选取使用,相邻夹具之间夹紧力相差偏大的可能性非常高,形成局部夹具施压不均匀、导致结构胶厚度不均匀的几率也随之增高。

实际工作中可以对所有夹具(一般为100件以上)进行夹紧力计量,分等级进行标识。使用时同一条夹板上施加的夹具应选用同一夹紧力级别,以保证同一夹板的夹紧力均匀性,从而保证结构胶厚度的均匀性。

5.3夹具分级固定法的采用

同一夹板上需施加的夹具均在10件以上,所有夹具不可能一次性完成固定,只能逐件进行固定。为避免出现回弹空鼓现象,可以制作若干工艺夹具,其夹紧力可选为15N左右。使用时,先用工艺夹具固定夹板,因其夹紧力相对较小,无法使局部结构胶完全流失,待整条夹板夹满工艺夹具后,用正式夹具逐件替换工艺夹具。因夹板已夹满工艺夹具,达到静态平衡状态,单个正式夹具夹紧力虽然偏大,但仍不可能使结构胶产生局部的完全流失,从而有效避免“回弹空鼓”的现象。

6结论

本次技术研究,通过对座舱盖玻璃胶合质量问题进行分类列举,并据此对结构胶缺陷形成的原理进行了深入的分析,确定了结构胶涂覆不均匀、夹具施压不均匀、胶合工装回弹形成的空鼓等对座舱盖玻璃与涤丝带胶合质量影响较大的因素,从而制定了定向选取结构胶涂覆效果、夹具夹紧力同级同组选用、夹具分级替换等具有针对性的可行方法,有效保证了座舱盖结构胶厚度均匀性,解决了长期困扰座舱盖与涤丝带胶合质量的技术难题,并为以后各机型类似故障的研究和排除提供借鉴。