养护过程对管片混凝土质量影响的研究

2020-09-28付裕

付 裕

(中铁二十二局集团轨道工程有限公司,北京 100040)

1 研究意义

盾构管片的批量生产需要依靠混凝土本身强度的早期发展,而混凝土早期强度主要来自水泥水化产物的强度、骨料强度、水泥-骨料界面强度。对于普通混凝土来说,水泥-骨料界面强度主宰着混凝土的最终强度,其形成主要在养护阶段[1]。温度越高和养护时间越长,混凝土强度发展越快,有利于管片早期强度的产生。然而,混凝土早期长期处于高温状态,可能会形成延迟钙矾石,导致硬化混凝土膨胀,进而导致混凝土开裂和力学性能的下降[2]。

水养护和自然养护是管片蒸汽养护后常见的养护方法,但在冬季,管片构件可能会受到强烈的温差冲击,影响构件强度[3]。强烈的温差冲击会使得混凝土表面产生温度裂缝,这些裂缝提供了外界水分的渗透路径,削弱混凝土保护层的强度,并大幅降低其耐久性[4]。

《混凝土质量控制标准》(GB 50164—2011)仅提供了混凝土养护的最低标准。例如,固化过程必须在水泥达到初始固化后开始,固化温度必须提高到最大值并保持一定的周期,然后使其逐渐下降;养护温度必须大于20℃±2℃,相对湿度大于95%。然而,在管片混凝土的固化过程中,所有因素(养护期、最高温度和加热和冷却速率)都是相互关联的,任何一部分的变化可能都会影响其他部分,因此通常应通过试验确定最佳养护方案[3-4]。如何在保证管片生产质量的同时,允许在同一设施中生产更多的管片是此次研究的主要方向,对于管片厂的生产指导也具有非常重要的意义。

2 实验方案说明

2.1 材料组成和比例

水泥采用强度等级为P.O 42.5普通硅酸盐水泥。粉煤灰选用Ⅱ级F类粉煤灰。外加剂采用减水率高、坍落度损失小、适量引气、能明显提高混凝土耐久性且质量稳定的聚羧酸减水剂,与水泥之间有良好的相容性。粗骨料和细骨料(砂)采用天然料场和人工料场生产的骨料。试验用砂为Ⅱ区中砂,细度模数为2.8,表观密度为2620kg/m3,堆积密度为1520kg/m3。试验用碎石规格为5~25mm,表观密度为2640kg/m3,堆积密度为1420kg/m3。试验用水为自来水。试验管片混凝土为C50P2抗渗管片混凝土。

2.2 试验程序

目前常用的预制构件养护模式为混凝土管片浇筑完成后静停养护3h后,进行蒸汽养护。蒸汽养护分为3个阶段,升温阶段、恒温阶段和降温阶段。每个阶段利用隔板及温度传感器、电磁阀控制蒸汽量确保各温区的温度和时长都可以得到有效控制。通过蒸汽养护后,管片由平板拖车运至水养池进行7d水养。外运的管片必须确保整体温度与室外温度差不大于20℃。管片在水养7d后转至存储区,进行管片淋水养护,淋水范围覆盖所有管片,养护期内保持管片表面湿润,养护不少于7d。管片完成淋水养护后,原地放置进行自然养护至混凝土28d龄期到期,管片在28d龄期达到设计强度时可出厂运至各个区间。

此次试验主要研究的是静停养护的时间及蒸养升温和降温的速率、恒温的温度以及恒温养护的时间对管片混凝土的强度和裂缝数量的影响。因此,试验程序包括在整个养护期间针对每种养护条件测试3组混凝土标准试件的抗压强度,测量管片混凝土产生裂缝的时间、裂缝个数以及裂缝宽度。

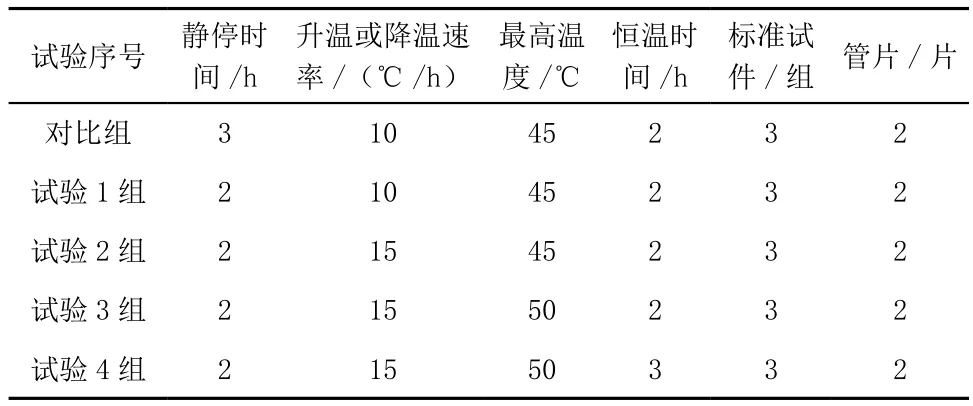

试件养护条件及个数如表1所示。对比组试验管片、混凝土标准试件静停3h后转入蒸养阶段,初始温度20℃,以10℃/h的速度升温至45℃条件下固化2h,随后以10℃/h的速度降温至20℃。蒸养阶段的相对湿度均保持大于95%。混凝土标准试件(尺寸为150mm×150mm)在测试养护条件下养护7d和28d后进行抗压试验,其结果将用以比较养护温度对混凝土抗压强度的影响。

表1 试件养护条件及个数

试验组在不同养护条件下,每种条件制作3组标准试件及2片混凝土管片,初始养护温度均为20℃,蒸养阶段的相对湿度均保持大于95%。混凝土标准试件抗压强度将于蒸养阶段后、水养7d后以及最终养护到达28d后分别测试,管片试件将密切观察试件表面上裂缝首次出现的时间、个数和宽度。

3 试验结果及分析

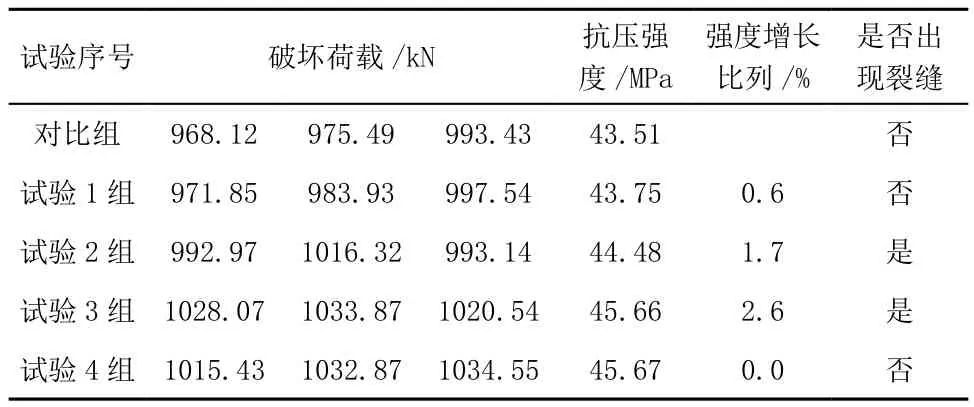

根据表1中的养护条件可以分别获得蒸养阶段后的抗压强度和裂缝的情况,如表2所示。其中,对比组、试验1组、试验4组均没有出现裂缝,试验2组出现了1条宽小于1mm、长7mm的微小细缝,试验3组出现了1条宽小于1mm、长4mm的微小细缝。由表2可知,在一定范围内,静停时间减少1h后的抗压强度可以达到43.75MPa,比对比组的抗压强度增加了0.6%。应该是由于静停2h时水化热已经达到了20℃,说明混凝土水化已完全开始,此时将试件放入蒸养室养护比在常温(小于20℃)条件更有利于水化的继续发展,体现在后期应该可以提高一定程度的长期强度。因此,在一定范围内减少静停的时间不仅可以提高一定强度,还能提高生产速率。但是,静停时间也不可能无限缩短,因为在水化还未开始时就进入蒸养环境会过快促进水化,使得水化不能完全,所以后期强度较水化完全的时间比会降低。

表2 蒸养阶段后标准试块的抗压强度和管片裂缝情况

根据试验2组与试验1组抗压强度的对比可以看出,升温或降温速率增加5℃/h,可以提高1.7%的早期强度。但是此时出现了一条宽小于1mm、长7mm的微小细缝,这条细缝应该是温度裂缝。从蒸养室移除至自然环境,温度和湿度的减少会使得混凝土产生温度收缩导致裂缝的产生。而早期强度增加了大约0.7MPa,是试验1组抗压强度的1.7%,比静停时间减少的影响0.6%还要大。由此可以看出,升温或降温阶段温度增加得快,强度增加也快,比静停时间的减少导致抗压强度的增加还要多。产生这个现象的原因应是温度的升温和降温速度与混凝土本身水化的速度相匹配,因此,尽快到达水化热的最高温度可以帮助水泥水化得以充分进行,从而提高早期强度。

随着蒸养最高温度的增加,如试验3组与试验2组的对比,可以得知,试件强度随着养护的最高温度的增加而增加2.6%。这也应该是由于水化热的最高温度较高,因此,试验中的最高温度促进了水泥的水化反应。这样的作用也是在一定范围内的,当养护温度过高,反而会抑制水泥的水化,不利于混凝土试件强度的形成。试验3组此时还出现了1条宽小于1mm、长约4mm的细微裂缝。此裂缝的产生应该也是温度变化以及试验环境湿度的变化所导致的温度裂缝。同时,试验3组的裂缝比试验2组的裂缝要短3mm,这可以说明蒸养最高温度在一定范围内的增加不会导致试件裂缝的增加。但蒸养温度过高,试件因为不完全水化,以及温度较大的变化而产生更多的裂缝,不利于管片厂高质量的生产。

通过试验4组与试验3组的对比可以得知,随着蒸养恒温时间的增加,混凝土早期抗压强度增加幅度不大,目前阶段可以忽略不计。

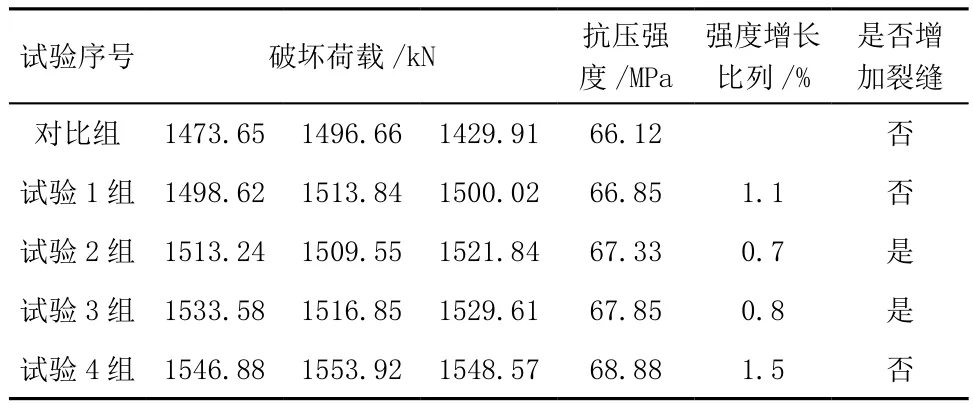

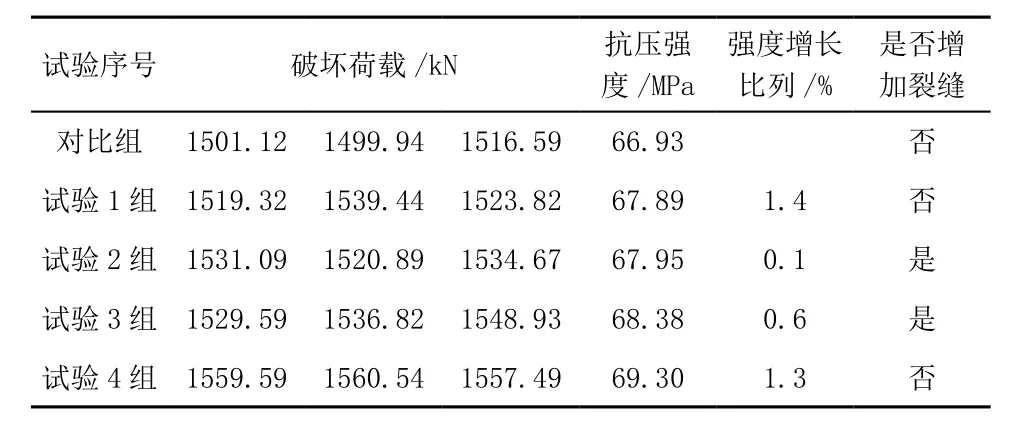

将剩余试件按照水养护7d后再分别进行抗压强度的检测,并观察管片裂缝形成情况,如表3所示。随后,待剩余试件自然养护龄期至28d时再次进行抗压强度检测,再观察管片裂缝的形成情况,如表4所示。

表3 水养护7d后标准试块的抗压强度和管片裂缝情况

表4 自然养护至28d后标准试块的抗压强度和管片裂缝情况

由表3和表4可以看出,各养护条件在水养护7d后和自然养护至28d后的抗压强度中得以体现。具体可以看出以下几点:(1)静停时间的减少对于混凝土后期强度的发展有着正面的作用。静停时间减少1h,7d抗压强度可以增加0.6%,28d抗压强度可以增加1.4%。这依旧应该是较充分水化所得到的结果。(2)升温或降温期间温度增加的快对后期强度的影响不明显,其对早期强度的形成更有影响。具体体现在升温或降温速率增加5℃/h,7d抗压强度增加了1.7%,此时裂缝没有明显变化,依旧是原来的裂缝。28d抗压强度增加0.1%,裂缝宽度略微增加,但不大于1mm;长度也略微增加,大约增长了5mm。此时裂缝的变化主要是由于试件的收缩导致原裂缝的继续增长。(3)蒸养达到的最高温度的增加对混凝土试件后期强度的影响也不大。最高温度增加5℃,7d抗压强度增加0.8%,此时裂缝宽度和长度都没有明显的变化。28d抗压强度增加0.6%,比蒸养结束时对强度的影响小,裂缝宽度也略有拓宽,但不大于1mm;长度增长也比较小,不大于2mm。(4)蒸养恒温时间的增加可以帮助混凝土试件后期强度的增加。恒温时间增加1h,7d抗压强度增加了1.5%,8d抗压强度增加了1.3%。

4 结束语

从试验的结果可以总结出:在一定范围内,管片混凝土静停时间的减少加强了试件后期强度的发展,对试件早期强度影响不大;蒸养升温/降温速率的增加帮助了试件早期强度的形成,对后期强度影响不大;蒸养达到的最高温度的增加对试件早期强度有利,对后期强度也有利但程度不大;蒸养恒温时间的增加对试件后期强度帮助较大,对试件早期帮助不大[5]。

试验结果可以帮助管片厂得到最终的养护方案:静停2h,温度以15℃/h的速度增加到50℃,恒温保持3h后,以15℃/h的速度降温,随后水养7d后自然养护至28d龄期到期。此方案在保障甚至提高管片混凝土质量的同时,帮助提高了管片生产的速度,辅助提高企业合理利润。不只管片厂,所有混凝土构件预制厂都应该在投入生产前认真考虑养护方案,在确保质量的同时提高生产速率,从另一方面来说就是节约成本,提高企业利润。