城市综合体大跨度屋面钢结构建造技术研究

2020-09-28王嵘

王 嵘

(上海市机械施工集团有限公司,上海 200072)

1 项目概况

某工程为上海市浦东城市规划和公众艺术中心新建工程,项目位于上海市浦东新区,西侧紧靠高科西路,东侧紧靠拟建柳芳路,比邻浦东雕塑公园,北侧拟建浦东青少年活动中心,总建筑面积为49995m2。

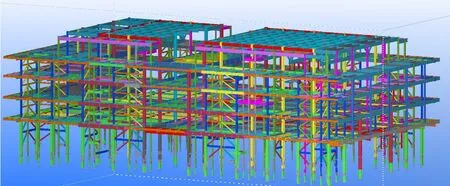

工程地上结构为钢框架+钢支撑(部分约束支撑)结构体系,钢柱主要截面为箱形、圆管,钢梁主要截面形式为H型。楼板为钢筋桁架楼承板,地上4层,层高分别为9m、7m、7m、6m;屋面层结构顶标高+28.900m,部分采光屋面区域屋面结构顶标高+36.450m。总用钢量约9000t。项目整体结构模型如图1所示。

图1 项目整体结构模型

2 施工特点、难点和应对措施

(1)场地狭小,施工机械选型难度大。项目单体周边可堆放钢构件的地方有限,需要场外增设临时堆场,构件驳运增加了施工成本。为此,项目部结合周边环境及施工进度要求,通过汽车吊、固定式塔吊等多种机械组合方案的比选,在保证钢结构吊装及施工进度的要求下,最终确定了固定式塔吊为主、汽车吊配合施工的机械配置方案。

(2)桁架跨度大,施工精度要求高,施工质量控制难。该工程采光井钢桁架跨度40m,桁架自身截面高度6m,距离下层结构高差15m,其挂上承式钢桁架的特殊构造,增加了单榀桁架施工过程中侧向失稳的风险。由于施工场地受限,部分区域桁架需散装,使得施工过程中存在大量的构件驳运、焊接、吊装。为此,项目部优化现场施工流程及构件安装精度,以保证现场吊装区域构件顺利安装;对构件的焊接质量进行跟踪测量,及时对出现问题的地方进行整改,以满足设计使用要求。

(3)构件数量多,施工周期短。上部钢构件数量近5000件,整个施工周期较短,现场安装、工厂加工的进度控制难度大。为此,项目部在发货、卸料、吊运、安装等时间节点上合理规划,并主动与其他单位协调沟通,以最大限度保障屋面钢结构施工的顺利进行。

3 大跨度钢桁架施工的主要研究内容

3.1 施工前主体结构状况

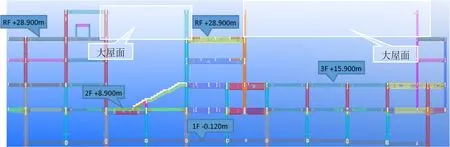

大跨度钢屋面钢结构施工前整体结构状态:地上3节柱(+36.450m)、屋面层(+28.900m)以及局部小屋面(35.450m)层框架钢结构施工完成,如图2所示。

图2 施工前状态(东西向剖面图)

3.2 施工技术路线

针对钢桁架结构特点,结合项目总体施工技术路线,选择使用2台STL420塔机作为主要钢屋面的施工机械,钢桁架跨度40m,单榀分3分段设置临时支撑安装,其中8轴线半径较远,塔机性能无法满足吊装工况,故8轴线南侧为上下弦杆散件安装。整体屋盖钢结构施工完成后卸载并拆除临时支撑。

3.3 临时支撑体系

分析桁架平面布置,选择在竖向结构作为临时支撑布置点位,并结合支撑布置,合理划分钢桁架的分段方案。

考虑单根支撑高度较大,为保证单根支撑稳定,采用609钢管作为竖向临时支撑(东侧高度为14m,西侧高度为18.5m),相邻2根609钢管支撑间设置水平支撑,水平支撑为HN300mm×150mm热轧型钢(设置标高为相应竖向609临时支撑高度的2/3),同时与主体结构连接保证支撑稳定性;支撑顶部过渡段采用H300mm×300mm×10mm×15mm型钢。

临时支撑计算:

(1)609支撑计算。①基本信息。钢管截面Φ609mm×12mm,材质为Q345B。截面面积A=22506mm2,截面模量W=3294217mm3。支撑底部与路基箱刚接,顶部自由,支撑总长度为H=18500mm(按5轴线最大高度支撑考虑)。②荷载信息。考虑桁架及次梁重量均传至支撑,单根支撑承受荷载约40t。609支撑自重q1=1.767kN/m,水平撑立柱总反力R1=400kN。③内力计算。支撑轴力N=q1H+R1=1.767×18.5+400=433kN。④截面校核。自由长度l0=2H=39000mm,回转半径i=211mm, 长 细 比λ=(l0÷iy)×(345÷235)1/2=(39000÷211)×1.212=224,对应稳定系数φ=0.162。

截面应力σ=N÷(φA)=433×103÷(0.162×22506)=118.8MPa<310MPa,满足强度要求,支撑长细比较大,设置水平支撑措施。

(2)顶部段型钢支撑计算。①基本信息。钢管截面为H300mm×300mm×10mm×15mm,材质为Q345B。截面面积A=11700mm2,截面模量W=3294217mm3。支撑底部与路基箱刚接,顶部自由,支撑总长度为H=750mm。②荷载信息。考虑桁架及次梁重量均传至支撑,单根支撑承受荷载约40t。609支撑自重q1=0.918kN/m,水平撑立柱总反力R1=400kN。③内力计算。支撑轴力N=q1H+R1=0.918×0.75+400=401kN。④截面校核。自由长度l0=2H=1500mm,回转半径i=75.9mm, 长 细 比λ=(l0÷iy)×(345÷235)1/2=(1500÷75.9)×1.212=24,对应稳定系数φ=0.94。截 面 应 力σ=N÷(φA)=401×103÷(0.94×11700)=36.5MPa<310MPa,满足强度要求。

3.4 钢桁架安装工艺

钢桁架典型施工流程:整榀桁架分3段安装,首先完成一端的桁架分段安装,设置防失稳措施即两侧缆风绳拉设后,立即完成与相邻结构之间的联系钢次梁的安装,随后进行另一端的钢桁架分段安装及联系钢次梁的补缺,在完成两端的分段桁架安装后,进行中间段的合拢施工及相邻结构之间钢次梁的补缺安装。具体步骤:临时支撑及配套水平支撑安装→一端侧桁架分段安装及联系梁补缺→另一端侧桁架分段安装及联系梁补缺→中间段合拢,并补缺次梁。其中,8轴线钢桁架受限于塔机起重量的限制,采用局部钢桁架散件安装的施工工艺,将超重部分钢桁架划分为上弦杆、下弦杆、腹杆3类杆件。(1)吊装北桁架分段,与钢柱连接的斜腹杆于地面安装于桁架上,临时固定,与桁架一起吊装并对接,钢结构分段上弦杆、斜腹杆对接校正完成,临时耳板固定且对接焊缝完成焊接后松钩。(2)吊装下弦杆(构件重量10.5t,吊机起重半径32m,吊机额定起重量12.28t),北侧与钢柱连接腹杆同步吊装,安装靠近南侧分段桁架的直腹杆、斜腹杆2件。(3)吊装上弦杆(构件10t,吊机起重半径33m,吊机额定起重量11.8t),最后补缺剩余腹板。

3.5 钢桁架虚拟拼装及现场预拼装

针对该项目钢桁架40m大跨度及5.8m桁架高度的特点,实际考察了运输道路条件并复核了塔机卸车工况(工地内外道路无法满足桁架超宽运输),综合考虑选择钢桁架平躺拼装,单段下方设置4个胎架,选用H300mm×300mm×10mm×15mm型钢作为胎架立杆,高度1m。3段桁架地面整体预拼装,桁架弦杆拼装尺寸与柱牛腿实测数据对比确认后进行单段腹杆焊接。通过项目实施前的计算机虚拟拼装技术,结合桁架起拱数值(设计值20mm),现场钢桁架预拼装登高设施采用临时支撑落地式操作平台脚手架,具体为609圆管支撑抱箍支撑搭设落地脚手架作为垂直登高及操作平台,操作平台设置钢丝网片,一侧设置垂直登高爬梯,间距300mm一档。弦杆上操作平台具体为桁架结构上下弦对接焊缝焊接选择挂篮作为主要操作平台,挂篮为12mm厚钢板,操作平台为L5mm×3mm角钢、扁铁焊接组成,底部为3mm花纹钢板。完成相应设施后明确在散件加工过程中构件加工尺寸的控制要点,并指导现场整体预拼装,达到一定的构件拼装精度,提高了结构安装效率,保证了结构安装质量。

4 主要施工措施

(1)桁架弦杆生命线拉设。桁架上弦、下弦钢梁顶面作为行走通道,贯通通道生命线,便于吊装后焊接等工作。(2)桁架上人通道。屋面结构施工桁架结构上人通道。通过609支撑及桁架两端钢柱的操作脚手架作为垂直上下通道,桁架上、下弦杆上生命线贯通作为水平通道,桁架杆件对接处设置吊篮焊接操作平台。

5 结束语

目前,越来越多的公共建筑开始应用大跨度的屋面钢结构形式。文章结合项目实际情况,对工程重难点及针对性措施进行了阐述。在有限的施工场地中灵活地布置搭配机械设备,通过对钢桁架合理分段、拼装、高空焊接组装,在保证安全的前提下高效地完成吊装任务,为下道工序及其他专业的正常施工提供了保证,也可为类似钢结构工程施工提供参考。