钢筋混凝土叠合板施工中出现的技术问题及其解决方案*

2020-09-28李本悦陈可鹏张明山

李本悦,陈可鹏,张明山,卢 旦

(1.浙江大学建筑设计研究院有限公司,浙江 杭州 310028;2.华东建筑设计研究院有限公司,上海 200002)

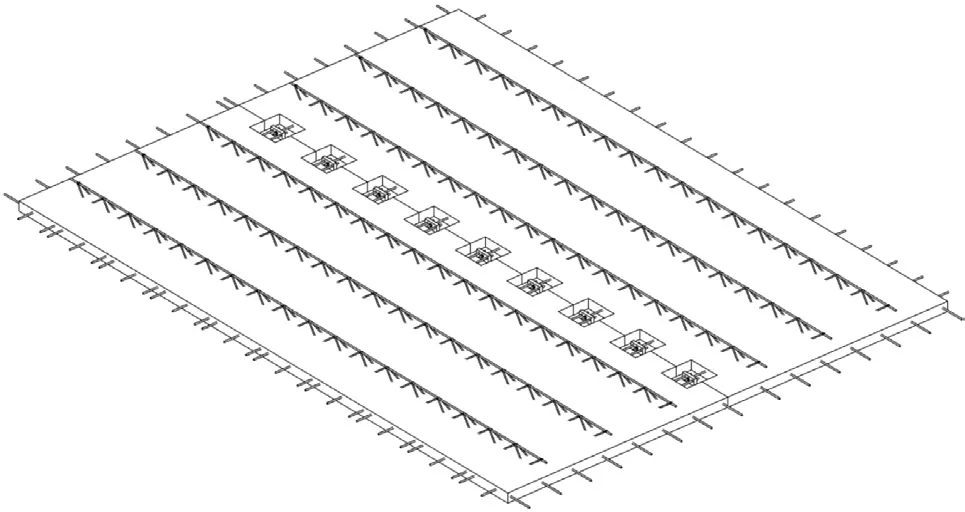

随着我国城镇化进程的推进,建筑工业化以其具有节能、节材、节地、保护环境等特点逐渐成为建筑市场的主力军,逐步代替传统建筑业中分散的、低水平的、低效率的手工作业生产方式。考虑到我国处于环太平洋地震带和亚欧地震带之间,是世界上地震灾害最严重的国家之一,为确保结构设计满足抗震设防目标,现阶段我国钢筋混凝土结构建筑工业化的实现方法多为叠合技术,以实现“等同现浇”,如叠合板、叠合梁、叠合柱和叠合剪力墙等[1]。

水平构件的建筑工业化主要采用叠合板技术,叠合板是一种预制构件,先在工厂预制然后运至现场使用。目前,叠合板技术尚存在一定的问题,主要包括板端出筋、连接构造不合理等,需要技术人员深入分析,并采取合理的解决措施。文章在分析叠合板应用现状和出现问题的成因的基础上提出相应的解决方案,供设计和施工人员参考。

1 板端出筋影响制作效率

1.1 成因及危害

根据现行规范《装配式混凝土结构技术规程》(JGJ 1—2014)第6.6.4条规定,叠合板板底的纵向受力钢筋宜从板端伸出并锚入支承梁或墙的后浇混凝土中,锚固长度不应小于5d(d为纵向受力钢筋直径),且宜伸过支座中心线[2]。这些纵向受力钢筋从叠合板底板上一整排伸出,直接带来了叠合板底板生产效率低、成本高、运输安装不便等问题[3]。

(1)板端出筋导致生产预制底板时的侧模需开设钢筋槽,影响侧模的刚度。为了保证侧模的刚度,需对侧模进行额外加固,如加设角钢支撑或边梁等,增加了台模的制作成本和制作周期。

(2)板端出筋的位置限制了台模的通用性。台模的制作费用约占预制构件制作成本的30%左右,增大台模的通用性和使用周转次数,能有效降低叠合板底板的出厂价格,有利于建筑工业化的推广。

(3)板端出筋的叠合板底板在台模上浇筑时容易漏浆。虽然在浇筑叠合板底板混凝土之前,出筋周边进行了防水、防浆密封处理,但因为出筋数量众多,钢筋周边有凸起小肋,防水、防浆密封效果差,浇筑混凝土时容易漏浆,从而影响叠合板底板的外观和质量。

(4)板端出筋还会导致叠合板底板脱模困难,拉扯的过程中容易破坏台模,也容易损坏预制混凝土,影响叠合板底板的外观和质量。

(5)板端出筋在运输和吊装的过程中容易弯折、变形,导致预制混凝土破损、缺角,影响叠合板的外观和质量。

1.2 解决措施

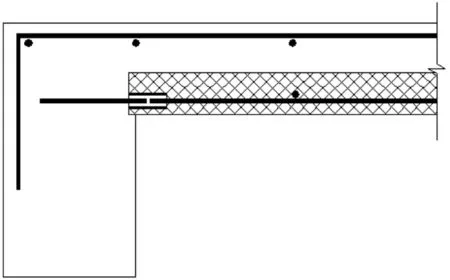

(1)预埋若干机械连接套筒。针对板端出筋的种种弊端,文章提出在叠合板底板中预埋若干机械连接套筒的解决方式,即机械连接套筒一端与底板内的纵向受力钢筋等强连接,当叠合板吊装就位后,把连接钢筋拧入机械连接套筒的另一端,完成等强连接,如图1所示。如此便可解决叠合板台模开槽通用性差和漏浆、脱模困难等问题。机械连接套筒的数量决定了叠合板的制作成本,如果每根钢筋均设置套筒,既增加成本,又增加施工难度。根据叠合板的跨度、支座条件和荷载条件,每延米内机械连接套筒的数量n可由式(1)计算得出:

式中:NT为温度荷载(降温)下,叠合板板底每延米所承受的拉力;NE为地震工况下,叠合板板底每延米所承受的拉力;NL为恒、活荷载下,叠合板板底每延米所承受的压力;N0为单根机械连接套筒的设计承载力。当n的计算结果为负值时,表明按构造要求预埋机械连接套筒即可(推荐每延米不少于1个)。

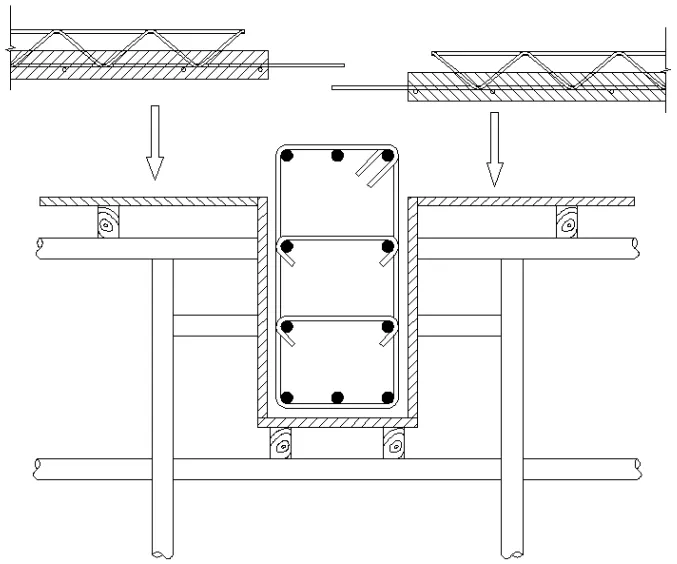

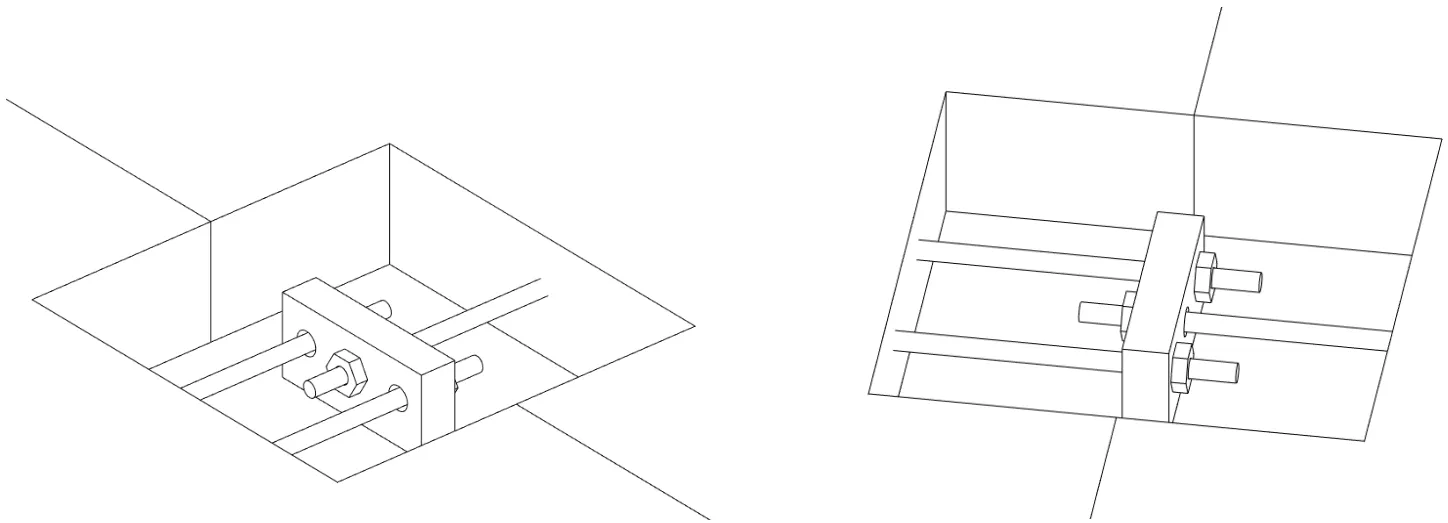

图1 叠合板底板内预埋机械连接套筒

(2)预埋斜向套筒。叠合板底板在吊装就位时,板端出筋与叠合板支承梁的上部纵筋呈十字交叉状而导致安装困难,严重影响施工效率,如图2所示。当前常用的方法是把梁的纵筋置另一侧后再吊装本侧的叠合板,两侧叠合板都吊装好后,再把梁的纵筋固定在规范要求的位置,非常烦琐,严重影响施工效率。图1中的预埋机械套筒可以解决吊装过程中的钢筋碰撞问题,但是吊装完成后,需要把连接钢筋拧入预埋的机械套筒中,此时操作空间狭小,安装困难,施工质量难以保证。文章创造性地提出采用如图3所示的方法,在叠合板底板内预埋斜向套筒,既解决了叠合板板端出筋问题,又解决了安装过程中板端出筋与支撑梁上部纵筋的碰撞问题。叠合板安装就位后,从叠合板一侧斜向插入连接钢筋,操作简单方便,连接安全可靠。插筋数量可由式(2)计算:

式中:n1为每延米斜向插筋的数量;α为插筋与底板水平钢筋的夹角;其余参数详见式(1)。当n1的计算结果为负值时,表明按构造要求预埋斜向套筒即可。文章推荐每延米不少于1个。

图2 叠合板板端出筋与支撑梁上部纵筋的碰撞

图3 叠合板底板内预埋斜向套筒

2 拼缝处容易开裂

拼缝连接在单向板和双向板中都可以采用,不同之处在于单向板时不考虑拼缝处受力,拼缝处仅布置构造钢筋,而双向板拼缝处需考虑受力,应布置受力钢筋。无论是单向板还是双向板,拼缝处都是叠合板的薄弱部位,如处理不当容易开裂,影响美观和使用,严重时还会导致渗水、漏水[4-6]。目前,拼缝处的处理方法主要有两种。

第一种方法是拼缝处采用C20细石混凝土灌缝,并且灌缝的混凝土中需添加微膨胀剂,通过缝内的混凝土膨胀,在拼缝内产生预压应力,此预压应力能够避免拼缝处裂缝的开展。这种处理方式的缺点:(1)拼缝内混凝土需要在叠合层现浇混凝土浇筑前施工,增加了一道施工工序,施工比较麻烦,而且对工期和造价影响较大;(2)拼缝内的微膨胀混凝土总量不大,产生的预压应力量级有限,在建筑物前期的使用过程中尚能保证拼缝不出裂缝,但是随着建筑物服役期增长和拼缝处预压混凝土的徐变影响,拼缝处混凝土压应力逐渐消失殆尽,最终还是会开裂,影响建筑物的使用。

第二种方法是在拼缝处填塞建筑密封胶。密封胶的变形能力比较强,即使有较大变形和张拉也不会在缝内产生裂缝,并且建筑密封胶可以在建筑物装修的阶段进行,作为基层处理的一部分,对工期影响较小[7]。但是建筑密封胶的使用年限一般为15年,如果环境温度较高,或者遇紫外线照射,使用年限会更短,无法满足建筑结构的50年使用年限的要求,如每隔15年更换一次,则对建筑物的正常使用影响更大。而且建筑密封胶的防火性能不好,使得拼缝位置成为建筑防火的薄弱环节,需额外增设防火措施,增加了建筑物造价。

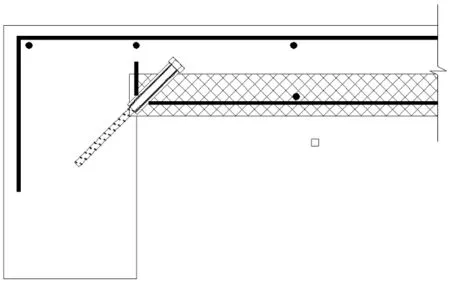

文章提出拼缝预压叠合板底板的解决方式,如图4所示。即在拼缝处钢筋连接时,对钢筋施加预拉力,在拼缝处的混凝土中形成预压应力,以避免在长期荷载状态下拼缝处的裂缝开展。具体操作:(1)在连接板上开3个穿钢筋小孔,叠合板吊装就位后,把连接板旋转90°套入中间单根连接钢筋的根部,再旋转90°套入两侧连接钢筋并拧上螺栓,最终如图5所示。(2)根据设计需要紧固连接螺栓,施加预张力,在拼缝处的混凝土中形成预压力。预压力能够保证拼缝在后期的使用过程中保持受压状态,避免拼缝开裂,满足建筑物的正常使用要求。

图4 拼缝预压叠合板底板

图5 拼缝预压叠合板连接处细部构造

3 结束语

建筑工业化是我国建筑业发展的必然趋势,是实现绿色建筑的必由之路。文章根据叠合板的应用现状和应用时存在的问题,提出了相应的解决方案,有利于叠合板的推广和应用以及建筑工业化的实施和发展。文章还给出了机械连接套筒数量的计算公式,可供设计和施工人员参考。