微波-电能联合冻干对南瓜干燥速度和品质的影响

2020-09-28金敬红孙晓明姚正颖陈文华

金敬红,孙晓明,姚正颖,陈文华

(1.中华全国供销合作总社南京野生植物综合利用研究所,江苏 南京 210042;2.浙江师范大学行知学院,浙江 金华 321004)

南瓜(Cucurbitamoschata)为葫芦科南瓜属植物,果实和种子均可食用。南瓜富含胡萝卜素、果胶膳食纤维和多糖、糖蛋白和γ-氨基丁酸,不仅可以补充日常营养,还对缓解胃溃疡、中轻度糖尿病、便秘等具有良好功效[1-2]。高品质的南瓜干制品已经成为很多中高档功能性食品、休闲食品的常规原料,受到越来越多的关注。

目前,南瓜常用的干制技术包括热风干燥技术、真空冷冻干燥技术等。其中,热风干燥技术干燥温度高,产品品质差,干燥过程中会严重损失热敏性营养成分。真空冷冻干燥技术是将物料预冻至冰点以下,使物料中的水分变为固态冰,然后在较高的真空度下采用电能或者蒸汽加热物料,使得物料中的冰会直接升华为蒸汽而被除去,物料即被干燥[3-4]。真空冷冻干燥技术具有干燥温度低,物料挥发性成分和受热变性的营养成分和芳香成分损失很小,能够更好地保持物料原有的性状,复水性好、含水量低等优点,是果蔬、生物制品、药品首选的干燥方法。但该技术也有设备投资大、干燥周期长、干燥成本高、微生物易超标等缺点。

如何实现在保证干制南瓜的高品质基础上加快干燥速度、降低生产成本成为南瓜高品质干燥的关键。联合干燥工艺是依据物料的特性,将两种或两种以上的干燥工艺联合,优势互补,分阶段或同时进行的一种复合干燥技术,它能够减少干燥的经济性与成品质量之间的矛盾,代表了干燥技术的发展方向[5-9]。由于干燥过程中不同物料的组织结构不同,很多情况下组织结构的强度跟水分含量密切相关,水分含量高的时候组织结构相对强度低,变换干燥方式可能导致物料表面出现塌陷等问题,造成干制南瓜品质的下降。因此,在联合干燥工艺的不同干燥方法转换过程中,转换点的确定尤为重要。

真空微波干燥技术是在高真空条件下,以微波直接作用于物料的内部水分,在交变电磁场的作用下使物料中的水分子高速运动,水分子摩擦生热,温度升高而快速蒸发,具有物料内外同时加热、传热速度快、干燥温度低、干燥速度快、干燥后物料品质好等优点[10-12],也存在设备投资相对较高、存在干燥边缘效应等缺点。

本研究采用微波冻干和传统的电加热真空冷冻干燥(以下简称冻干)两种干燥工艺组合,通过对南瓜冻干过程中微波功率、水分转换点等因素的研究,确定微波-电能联合冻干的最佳工艺,研究微波-电能联合冻干工艺对冻干南瓜品质(营养保持、感官、复水性、微生物等)和干燥能耗方面的影响,为干制南瓜产业优化提供技术支撑和理论依据。

1 材料与方法

1.1 材料与设备

1.1.1 材料

购自超市的色泽金黄、肉质厚、无病虫害的长南瓜。

1.1.2 仪器

微波-电能联合冻干机:自制。

JTD-6000电热恒温鼓风干燥箱(常州诺基仪器有限公司),立式压力蒸汽灭菌锅(上海申安医疗器械厂),SW-CJ-1F型单人双面净化工作台(苏州净化设备有限公司),SPX-50B全自动智能型恒温培养箱(北京恒诺利兴科技有限公司),TU-1800紫外-可见光分光光度计(北京普析通用仪器有限责任公司),DW-FW110超低温冷冻储藏箱(中科美菱),Setra El-410s型天平等。

1.1.3 试剂

氯化钠,分析纯;抗坏血酸,分析纯。平板计数琼脂平板技术琼脂培养基(PCA)、结晶紫中性红胆盐琼脂(VRBA)和煌绿乳糖胆盐肉汤(BGLG)。

1.2 试验方法

1.2.1 南瓜前处理

原料挑选、切片、去杂:选择成熟度一致、表面光滑、金黄色的南瓜,冲洗、去皮、籽、瓤、蒂后切成7~8 mm的薄片。

烫漂护色:将南瓜片放入95℃热水中烫漂3 min,沥干20 min,用吸水纸吸取表面水分备用。

冷冻:将切分后(烫熟)的南瓜片取出,整齐铺在物料盘上,放入-40℃冷冻柜冷冻24 h定型。

每批次投料量:500 g。

1.2.2 微波-电能联合冻干工艺优选

将预冻好的南瓜样品置于微波-电能联合冻干机内,首先进行冻干,加热温度设定55℃,分别以冻干4 h、4.5 h、5 h、5.5 h后的样品转入微波真空冷冻干燥,微波功率分别采用300、400、500 W。干燥结束后测产品含水量,观察比较其外观塌陷和皱缩程度和色泽,确定最佳水分转换点和微波功率。水分转化点以冻干开始的时间计算,可以从冻干曲线(图3)得出其对应的水分含量。

1.2.3 不同干燥工艺比较

南瓜样品分为两组,分别采用冻干工艺和1.2.2中优选出的优化的微波-电能联合冻干工艺进行干燥处理,每组投料500 g,每组重复试验三次。具体干燥工艺如下:

(1)冷干工艺:冷冻南瓜片→入真空干燥设备→真空脱水干燥→成品

(2)微波-电能联合冻干工艺:冷冻南瓜片→入冻干仓→真空冻干→真空微波冻干→成品

将经过预处理的南瓜分别进行冻干和微波-电能联合冻干,测定干燥后的南瓜的含水量、菌落总数、营养成分、干燥耗能、感官评价,对比不同预处理方式和不同干燥方法对干制南瓜品质的影响。其中,营养成分以稳定性较差的Vc作为代表。

1.2.4 指标测定方法

含水量测定采用GB 5009.3-2016中的直接干燥法。

VC含量采用紫外可见分光快速测定法:根据VC具有对紫外产生吸收对碱不稳定的特性,于243 nm处测定样品液吸光度,通过比对标准曲线,即可计算样品中VC的含量[13]。

菌落总数测定参照GB4789.2—2016平板计数法。能耗采用在微波-冻干机组单独悬挂电能表直接测定。

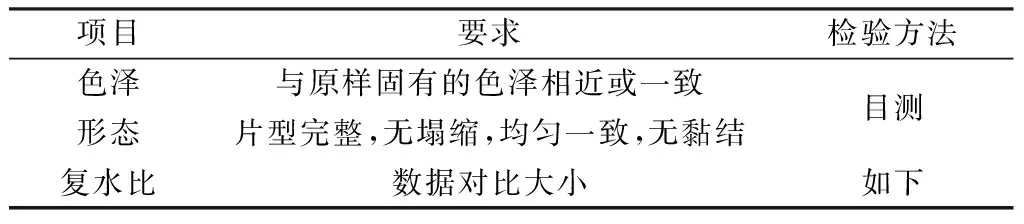

1.2.5 产品感官评价方法

干燥后的南瓜的感官评价要求如表1所示。

表1 产品感官评价

其中复水性可以通过复水比体现,是产品在一定时间内复水后质量与复水前质量之比。复水比大,说明复水性好。将称量后的样品放入35 ℃恒温的蒸馏水中,30 min后,取出沥干20 min,并用吸水纸除去表面水分,称量[14]。

复水比计算公式:RR=M1/M2

式中:RR—复水比;M1—复水后质量(g);M2—复水前干制品质量(g)。

1.3 数据处理

采用Excel 2007进行数据处理和作图。

2 结果与分析

2.1 南瓜真空冷冻干燥曲线

由图1可知,采用单纯的冻干技术干燥南瓜需要较长的干燥周期,干燥时间长达15 h含水率才能降到3%以下。冻干过程被划分为升华和解析阶段,升华阶段物料温度上升速度比解析阶段快,物料中大部分的自由水是在此阶段被去除的。主要由于在干燥前期,升华的表面积较大,干燥速度较快;随着升华的进行,不能升华的多孔固体状基体被保留下来,随着表面水分的升华,自由水从表面逐渐向内部退缩,导致升华表面越来越小,传质阻力越来越大,使得干燥速率越来越小。冷冻干燥到了最后阶段,随着自由水接近全部去除,干燥速率明显下降,欲去除这部分的结合水需要更长时间及更多能耗[15]。

图1 南瓜真空冷冻干燥曲线Fig. 1 Freeze-drying curve of Pumpkin

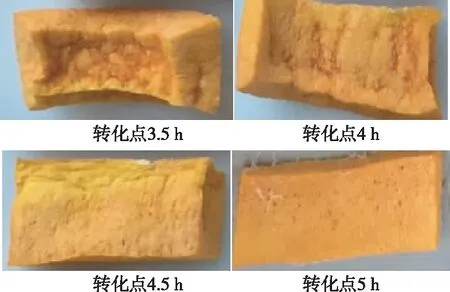

2.2 南瓜微波-电能联合冻干水分转换点的确定

从图2可以看出,在不同的冻干水分转化点转化为微波冻干,最终产品南瓜产品的外观具有明显的差别,冻干水分转化点为4.5 h之后的南瓜产品外形变化较小,低于4.5 h的南瓜产品表面具有明显的塌陷,影响南瓜产品的感官品质。因此,南瓜的微波-电能联合冻干水分转化点可以确定为4.5 h,对应的水分含量为68%。

图2 不同冻干水分转化点的南瓜产品Fig. 2 Pumpkin slices with different freeze-drying conversion points

2.3 联合冻干下不同微波功率和水分转换点对南瓜品质的影响

表2可知,微波功率的大小对南瓜的品质有明显影响,微波功率大,干燥所用时间缩短,但由于微波的边缘效应易出现焦黑。不同转换点之后使用同样微波功率进行干燥,4.5 h后的样品无塌陷,外观色泽也更好,推测可能因为4 h后样品中还存留冰晶,此时进行真空微波干燥,冰晶融化速率较慢,样品内部结构遭到破坏,导致最终产品色泽较差,塌缩现象较为严重。冻干4.5 h之后,微波功率低时,色泽更接近于单纯冻干的色泽,而当微波功率大时,干燥时间较短,但颜色变化较大,局部边缘区域有焦黑现象。结合两者的结果,得出冻干4.5 h后,微波冻干功率为400 w较为适宜。

2.4 优化的联合干燥工艺对南瓜产品质量的影响

2.4.1 对南瓜干燥曲线的影响

在微波-电能联合冻干后期微波直接作用于南瓜内部水分,加快内部水分迁移,明显加快了南瓜干燥速度,大幅度缩短干燥时间(图3),引起干燥曲线的明显变化。

由图3可知,联合干燥工艺干燥至终点所需时间从单纯的冻干工艺的16 h缩短到7 h,明显少于冻干工艺,说明联合干燥能够在干燥后期没有冰晶存在的条件下,微波直接作用于南瓜内部水分子,加速了水分子的迁移速度,大大加快了南瓜干燥速度。

表2 水分转换点及微波功率对南瓜品质的影响

图3 不同干燥工艺对南瓜干燥曲线的影响Fig. 3 Effects of different drying methods on drying curve of Pumpkin

2.4.2 对冻干南瓜产品中Vc的影响

果蔬冻干最主要的优点是营养成分保留率极高,采用微波干燥则对果蔬营养成分有一定破坏,营养成分具有一定损失。常规营养成分如蛋白质、脂肪、碳水化合物等稳定性较好,变化不大,诸如Vc等热敏性营养成分受干燥工艺影响很大,微波-电能联合冻干对于果蔬Vc的影响如表3所示。

表3 两种干燥工艺对干制南瓜产品Vc的影响

由表3中可以看出,Vc是果蔬营养成分中稳定性较差的成分,在干燥过程中比较容易被破坏,热风干燥的VC损失率有时候达到50%~60%。冻干和微波-电能联合冻干样品中 Vc保留率相差不明显,保留率都超过了95%,这表明联合干燥工艺也可以很好的保证南瓜干燥产品品质。

2.4.3 对冻干南瓜感官性能的影响

由表4可以看出联合干燥产品与单纯冻干的产品无论是色泽还是形态都非常接近,两种工艺的干制品复水性能都不错,联合干燥产品的复水性能稍优于冻干产品,可能是微波直接作用于南瓜内部的水分,内部的加热造成干制品的内部更加酥松,提升了干制品的复水性能[16]。

表4 两种干燥方式对南瓜产品外观的影响

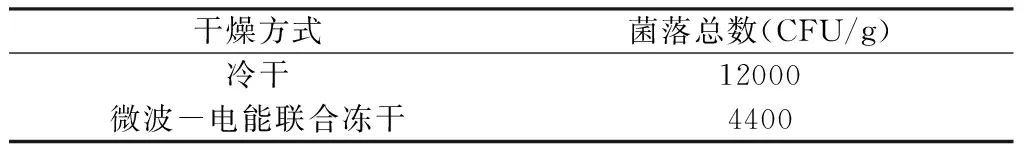

2.4.4 对冻干南瓜产品菌落总数的影响

微波在果蔬干燥过程中由于微波热效应与非热效应的共同作用,使微生物的蛋白质和生理活动物质发生变异,从而导致微生物体生长发育延缓和死亡,达到杀菌目的。微波-电能联合冻干对干制南瓜中微生物数量具有明显影响(表5)。

表5 两种干燥方式对干制南瓜中菌落总数的影响

由表5可知联合干燥的南瓜中菌落总数明显低于冷干南瓜中的菌落总数,说明即使在较低的干燥温度下,微波对于微生物还是具有较强的杀灭作用。

2.4.5 对干燥能耗的影响

表6 两种干燥方式能耗

由表6可知,联合干燥工艺在干燥最终产品质量相近的情况下,缩短干燥时间53%,降低干燥能耗48.8%,具有明显的节能增效作用。

3 结论

采用微波-电能联合冻干进行南瓜干燥,得到的干制南瓜感官品质与单纯冻干南瓜接近,复水性更佳,复水比均超过10;对一些热敏性的营养成分的保留率很高,如Vc的保留率超过95%,与单纯冻干方法很接近。通过对比两种干燥后产品的菌落总数,可以看出微波-电能联合冻干相较于纯粹的冻干能够显著降低南瓜产品的微生物数量,下降63.3%,有助于解决果蔬冻干过程中微生物易超标的难题,对于提升、稳定冻干果蔬的品质具有积极的意义。

采用微波-电能联合冻干与纯粹的冻干相比较,冻干速度大大加快,冻干周期缩短,单位能耗降低明显,能耗降低达到48.8%,可以有效降低果蔬冻干的生产成本,提升企业的市场竞争力,提升企业的经济效益。本研究为未来微波-电能联合冻干的产业化应用提供了理论基础。