丰宁抽水蓄能电站引水钢岔管残余应力测试与研究

2020-09-28刘蕊,余健,白威

刘 蕊,余 健,白 威

(1.中国电建集团北京勘测设计研究院有限公司,北京市 100024;2.内蒙古呼和浩特抽水蓄能发电有限责任公司,内蒙古自治区呼和浩特市 010051)

1 工程概况

丰宁抽水蓄能电站位于河北省丰宁满族自治县境内,是当前世界上在建装机容量最大的抽水蓄能电站,规划装机容量3600MW,为一等工程,大(1)型规模,电站枢纽建筑物包括上水库、水道系统、地下厂房系统、蓄能专用下水库及拦沙库等。丰宁抽水蓄能电站一期、二期引水隧洞工程由6条相互平行的高压钢管道组成,设有上平段、上斜段、中平段、下斜段和下平段,斜井角度为53°。电站采用“一管两机”方式布置,由高压主管、岔管和高压支管组成,下平洞钢管与钢岔管连接后由岔管将主管水流分流进入机组[1]。钢岔管采用对称Y形内加强月牙肋结构,分岔角74°,主管直径4.8m,管内设计流速为8.92m/s,支管直径3.4m,管内设计流速为8.89m/s,最大公切球直径5.52m,为主管管径的1.15倍,采用HD780CF高强钢制造,管壳厚度66/70mm,月牙肋板厚126mm,岔管设计压力7.47MPa,水压试验压力6.9MPa。岔管本体焊接时,岔管全部纵向、环向焊缝均采用不对称的X形手工焊坡口,管壳与肋板的连接焊缝为不对称的K形坡口。为减少变形和收缩应力,施焊顺序应从构件受周围约束较大的部位向拘束较小的部位推进,焊后立即对管节焊缝进行后热消氢处理,温度200~240℃,保温2h。

2 残余应力的产生及危害

2.1 焊接残余应力产生机理

钢岔管的结构特点为焊缝多、拘束度大,焊接过程中,焊缝周围由于大量的热输入导致焊件温度急剧变化,进而产生可变的温度场引起岔管发生塑性变形,岔管局部热输入是焊接残余应力与变形产生的根源。随着焊接热输入而变化的焊件变形和内应力场称为焊接瞬态应力与应变;焊接后在室温条件下残留于焊件中的内应力场和宏观变化,称为焊接残余应力与焊接残余变形[2]。在焊接温度场中,弹性模量、热膨胀系数等材料属性影响热源周围金属运动的内拘束度;结构因素(构件刚性、形状及厚度等)及制造因素(夹持状态、工艺措施等)则决定着热源周围金属的外拘束度。

焊接工程中的焊接残余应力和焊接残余变形是同时存在于同一焊件中的,两者是紧密相关的,相辅相成而又互相制约。焊接过程其实就是在焊件局部区域加热后又冷却凝固的热过程,但由于不均匀温度场,导致焊件不均匀地膨胀和收缩,从而使焊件内部产生焊接应力和材料应变[3]。

2.2 残余应力对钢岔管的危害

(1)对钢岔管强度的影响。如果在高残余拉应力区中存在焊缝缺陷,而焊件又在低于脆性转变温度下工作,则焊接残余应力将使静载强度降低。在循环应力作用下,如果在应力集中处存在残余拉应力,则焊接残余拉应力将使钢岔管的疲劳强度降低。

(2)对钢岔管刚度的影响。在水电站运行期钢岔管服役过程中,焊接残余应力与外荷载引起的工作应力产生叠加效应,可使焊件局部材料提前屈服产生塑性变形,从而导致岔管的刚度降低。

(3)对钢岔管稳定性的影响。焊接残余应力与外荷载引起的工作应力产生叠加效应,可使焊件局部材料屈服或失稳,从而导致岔管结构的整体性降低。

(4)对钢岔管结构尺寸的影响。焊接残余应力会随着时间、外荷载不断重新分布变化,而岔管的结构尺寸也将随之变化。

(5)对钢岔管加工精度的影响。焊接残余应力是岔管在空载情况下就已经存在的初始应力,残余应力的产生对岔管的加工精度有着不同程度的影响。岔管刚度越小,加工量越大,对精度的影响越大。

(6)对钢岔管耐腐蚀性的影响。焊接残余应力和外荷载引起的工作应力同样也能让焊缝产生腐蚀开裂[4]。

(7)对钢岔管使用寿命的影响。焊接残余应力和工作荷载产生的应力叠加后的复杂应力状态会引起岔管的塑性变形及焊缝开裂等危害,降低钢岔管使用寿命,不但给工程带来经济损失,还会影响电站的安全稳定运行。

3 钢岔管焊接残余应力测试方案

3.1 测试方案

丰宁抽水蓄能电站钢岔管焊接残余应力测试采用无损压痕法,在水压试验前最后一个闷头未焊接时进行测试,应力测试设备采用KJS-1型应力测试系统及BA120-1BA(11)-ZKY型应变计。测试原理是采用电阻应变片作为敏感元件,通过应变仪记录冲击压痕叠加应力场造成的应变,并利用计算机自动采集;采用光电测量技术自动读取压痕并传输至计算机;按预置固定程序进行计算并输出结果[5]。该系统由应变测量部分、压痕制造与测量部分、计算机处理部分、固定装置(底座)部分共四个模块组成。残余应力测试分为焊缝表面打磨处理、应变计黏贴、打击压痕、应力测试等四个步骤。

3.2 布置测区

为确保丰宁抽水蓄能电站钢岔管水压试验的安全进行及后续应力测试提供参考,对钢岔管进行焊接残余应力的测试工作,测试分别在水压试验前和水压试验后进行,通过水压试验前后应力测试结果的对比分析,验证水压试验对焊接残余应力的消除程度[6]。残余应力测试利用KJS-1型应力测试系统进行无损压痕应变法完成,测量时将应变片的应变栅分别沿着与焊缝平行和垂直的方向黏贴。根据丰宁抽水蓄能电站钢岔管三维有限元计算结果的高应力区、参考已建和在建同类工程高压岔管出现过的高应力区,并结合本工程岔管焊缝的实际分布特性,选取关键、有代表性的部位作为检测区域,水压试验前后焊接残余应力测试部位分布在岔管下半部具有代表性的焊缝上或其附近,选取有A、B、C、D、E、F共6个测试区域,并分别布置了4、3、3、3、3、2共计34个测试点,测区布置如图1所示。

图1 钢岔管焊接残余应力测区布置图(单位:mm)Figure 1 Arrangement drawing of welding residual stress measurement area of steel bifurcated pipe(unit:mm)

3.3 测点标记

丰宁抽水蓄能电站钢岔管残余应力测试点具体为主支管连接丁字缝部位(A测区)布置4个测点;岔管开岔处管壳与月牙肋接缝处(B测区)布置3个测点;主支管连接环缝(C测区)布置3个测点;腰部焊缝(D测区)布置3个测点;支管纵缝(E测区)布置3个测点;外壁顶部非过流面返修环缝(F测区)布置2个测点。其中A、B、C、D、E五个测区的所有测点在3个岔管内外壁对称布置,F测区的2个测点只在3号岔管外壁布置,所有测区点位分布如图2所示。

图2 钢岔管水压试验残余应力测区点位分布图Figure 2 Point distribution diagram of residual stress measurement area of steel bifurcated pipe hydraulic test

4 水压试验前后残余应力测试成果与分析

从结构特性和水力特性综合考虑,岔管主管管节的高应力区在钝角区腰线处;肋旁管壳由于肋板的刚度较大,存在明显的弯曲作用,局部弯曲应力较大;肋板由于岔管结构左右对称,肋板不承受侧向弯曲作用,沿肋板厚度方向两侧应力相同,肋板腰部内缘应力高于肋板其他部位。岔管残余应力测试的关键部位为钝角区、肋旁管壳区和月牙肋板处,主管标准圆断面和支管标准圆断面亦应布置测点。管壳测点在内外壁对应布置,以考察薄膜应力和局部弯曲应力。钢岔管月牙肋板管内测点布置在靠近内缘,管外布置在月牙肋板的外缘[7]。水压试验过程分为预压试验和明管水压试验两个阶段,试验过程中重点检查和监测水温与岔管外壳温差、焊缝外观渗漏、岔管异常声响、岔管外形异常变形等指标。若实时监测的工作应力值接近钢板试验应力允许值,应立即停止充水加压试验,并进行现场分析研究,确定试验是否继续进行及下一步的应急处理措施。钢岔管水压试验升压及卸压试验曲线如图3所示,试验压力上升和下降速率均为0.05MPa/min。

图3 水压试验正式打压过程升压及卸压试验曲线Figure 3 Test curve of pressure increase and pressure relief during the formal pressure process of hydraulic test

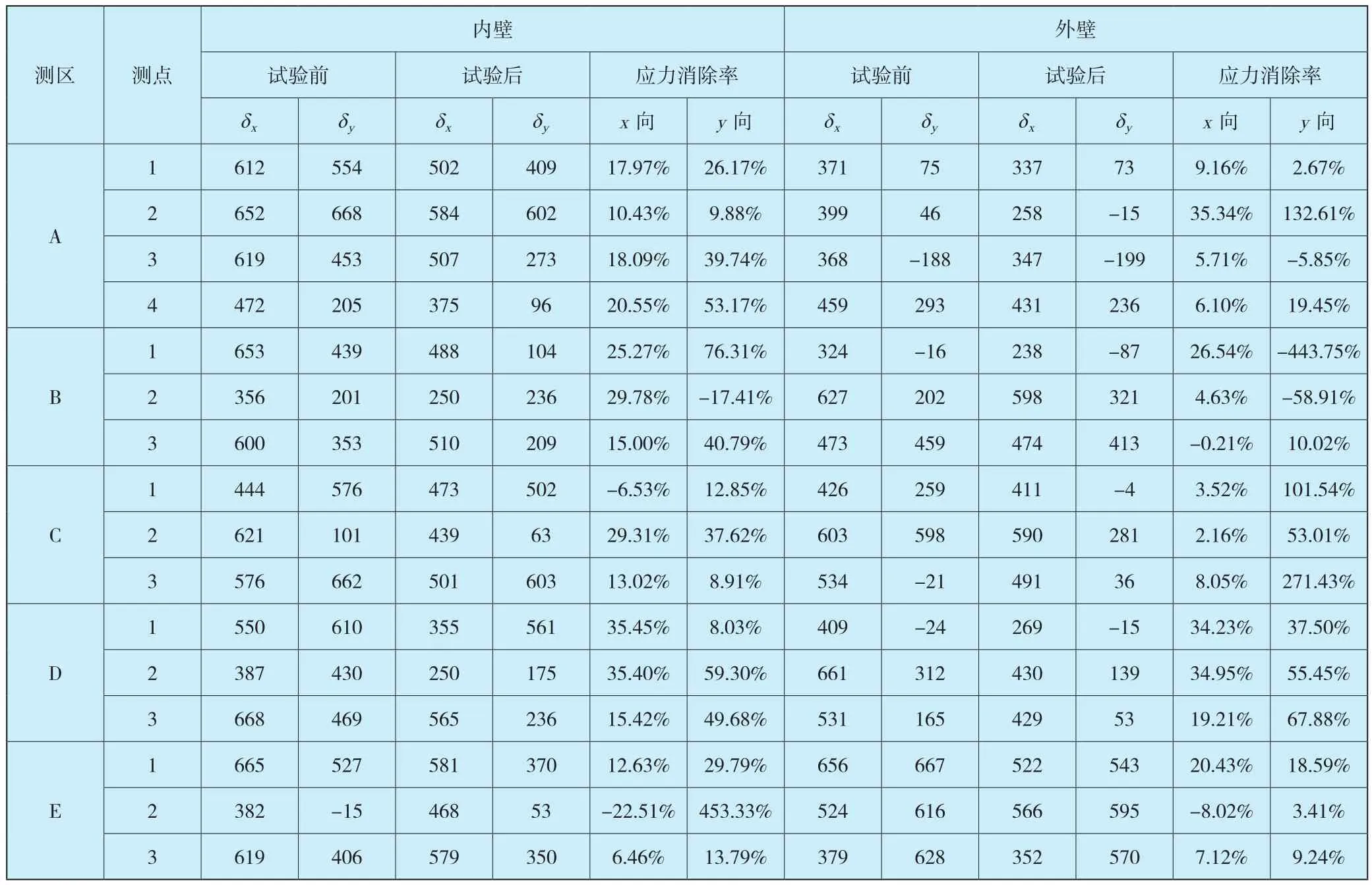

根据钢岔管焊接残余应力测试方案并结合岔管焊缝分布特征,水压试验前后焊接残余应力测试部位分布在岔管具有代表性的焊缝上或其附近,水压试验岔管充水前进行一次测试,水压试验后,排干管内的积水,再进行一次测试[8],即进行两次压痕残余应力测试,水压试验前后同一残余应力测点间距为20mm,测试结果见表3。表中δx、δy分别表示沿焊缝和垂直焊缝方向的残余应力,应力值正值表示拉应力,负值表示压应力,HD780CF钢板的标准屈服强度不低于670MPa。

表1 1号钢岔管焊接残余应力测试结果统计表Table 1 1# Steel pipe welding residual stress test result statistics table MPa

图4 1号钢岔管水压试验测试点残余应力消除率Figure 4 1# steel pipe hydrostatic test test point residual stress relief rate

(1)从表1及图4结果表明,通过水压试验,1号岔管的焊接残余应力整体呈下降趋势,部分测点应力消除效果明显。水压试验前岔管内壁x方向焊接残余应力最大值位于D测区3号测点,应力值为668MPa,水压试验后此测点应力值为565MPa,消除率15.42%;水压试验前岔管内壁y方向焊接残余应力最大值位于A测区2号测点,应力值为668MPa,水压试验后此测点应力值为602MPa,消除率9.88%。水压试验前岔管外壁x方向焊接残余应力最大值位于D 测区2号测点,应力值为661MPa,水压试验后此测点应力值为430MPa,消除率34.95%;水压试验前岔管外壁y方向焊接残余应力最大值位于E测区1号测点,应力值为667MPa,水压试验后此测点应力值为543MPa,消除率18.59%。

表2 2号钢岔管焊接残余应力测试结果统计表Table 2 2# Steel pipe welding residual stress test result statistics table MPa

图5 2号钢岔管水压试验测试点残余应力消除率Figure 5 2# steel pipe hydrostatic test test point residual stress relief rate

(2)从表2及图5结果表明,通过水压试验,2号岔管的焊接残余应力整体下降明显,部分测点应力消除效果较好。水压试验前岔管内壁x方向焊接残余应力最大值位于A 测区3号测点,应力值为667MPa,水压试验后此测点应力值为571MPa,消除率14.39%;水压试验前岔管内壁y方向焊接残余应力最大值位于C测区3号测点,应力值为658MPa,水压试验后此测点应力值为450MPa,消除率31.61%。水压试验前岔管外壁x方向焊接残余应力最大值位于D 测区2号测点,应力值为658MPa,水压试验后此测点应力值为382MPa,消除率41.95%;水压试验前岔管外壁y方向焊接残余应力最大值位于D测区2号测点,应力值为568MPa,水压试验后此测点应力值为85MPa,消除率85.04%。

表3 3号钢岔管焊接残余应力测试结果统计表Table 3 3# Steel pipe welding residual stress test result statistics table MPa

图6 3号钢岔管水压试验测试点残余应力消除率Figure 6 3# steel pipe hydrostatic test test point residual stress relief rate

(3)从表3及图6结果表明,通过水压试验,3号岔管的焊接残余应力整体有下降的趋势,部分测点应力消除明显。水压试验前岔管内壁x方向焊接残余应力最大值位于E 测区2号测点,应力值为667MPa,水压试验后此测点应力值为503MPa,消除率24.59%;水压试验前岔管内壁y方向焊接残余应力最大值位于A测区1号测点,应力值为639MPa,水压试验后此测点应力值为598MPa,消除率6.42%。水压试验前岔管外壁x方向焊接残余应力最大值位于E 测区3号测点,应力值为658MPa,水压试验后此测点应力值为605MPa,消除率8.05%;水压试验前岔管外壁y方向焊接残余应力最大值位于C测区3号测点,应力值为636MPa,水压试验后此测点应力值为583MPa,消除率8.33%。

综上所述,通过丰宁抽水蓄能电站3个钢岔管同一测点水压试验前后残余应力测试结果的对比分析,按照残余应力大于500MPa的数据统计,1号钢岔管峰值消除率达到16.56%,2号钢岔管峰值消除率达到26.23%,3号钢岔管峰值消除率达到22.18%。试验结果更加充分验证水压试验对焊接残余应力的峰值起到有效的消减作用,钢岔管在经过水压试验后,焊缝的残余应力在钢材的屈服强度极限范围之内,具有优良的机械性能,为水道系统的充排水试验、双机甩负荷试验及钢岔管的长期稳定运行提供了安全保障。

5 结论

(1)从焊接残余应力测试结果总体上看,水压试验前后残余应力值均不超过钢材屈服强度,说明钢岔管的设计方案及施工工艺等参数选取是科学合理的,钢板及焊接材料的选择是正确可行的。钢岔管制作及安装过程中严格执行焊接工艺设计,减少拘束应力集中,控制线能量输入,做好预热、层间及后热温控等工艺措施,有效降低残余应力在焊接过程中的产生,控制焊接残余应力的工艺工法效果明显,为后续钢岔管的稳定运行提供了安全裕度。

(2)经过焊接残余应力测试结果的对比分析,表明水压试验对于焊接残余应力峰值消除效果明显,通过水压试验,钢岔管残余应力整体有下降趋势,部分测点消减作用明显,达到了通过水压试验消除一定程度残余应力的目的,为电站后期引水系统的充排水试验及机组的双机甩负荷试验提供了技术分析和安全保障,同时也为工程应用及国内外同类型电站钢岔管的设计方案及施工工艺提供指导和借鉴意义。