调速器电液随动系统跟随故障分析及处理

2020-09-28卢舟鑫王子军杨正超

卢舟鑫,王子军,杨正超

(中国长江电力股份有限公司,湖北省宜昌市 443002)

0 引言

某水电站机组调速器电气部分采用双套奥地利贝加莱公司生产的32位可编程计算机控制器(PCC)组成不同控制结构的独立双通道控制系统。该调速系统液压执行元件的结构组成采用了比例阀+步进电机的非对称式结构,调速器控制方式包括:调速器自动、调速器电手动、调速器开环机手动运行方式。[1]

在比例阀自动运行工况时,比例阀是输出信号压力油的主要元件,控制主配压阀活塞运动输出压力能,来操纵接力器。在步进电机自动运行工况时,电机的旋转运动转换为机械的直线位移输出,驱动引导阀上下运动,通过主配压阀液压放大输出压力能,来操纵接力器。处于优先位置的紧急停机阀,可保证机组在紧急状态下,安全可靠关机,当调速器交、直流电源发生故障时,步进电机直线位移转换器能保证主配压阀自复中,维持水轮机导叶在故障前的位置,并可使用纯机手动安全停机。[4-6]

1 调速器电液随动系统故障判断

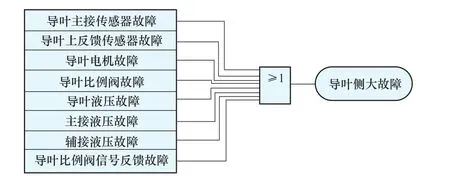

本文基于某水电站为例进行说明,该水电站调速系统设计时,将调速器故障分为两大类,一类为调速器一般故障,一类为调速器严重故障,其中调速器严重故障会导致调速器A/B套控制系统切机或调速器切机手动保持导叶当前位置。调速器严重故障又由两类故障组成,一类为导叶侧大故障,一类为机组频率故障,其中导叶侧大故障分类图如图1所示。

图1 导叶侧大故障分类Figure 1 Classification of major faults on the vane side

传感器故障判断一般由越限判断和跳变判断组成。对于4~20mA模拟量通道,通过设定模拟量通道采样码值的上下限值进行越限报警判断,设定相邻采样周期采样码值的门槛值,且跳变次数在设定时间内累计达到设定值以上,则报传感器跳变故障。

步进电机故障判断基于步进电机驱动器的内部逻辑判断进行报警,比例阀故障由阈值比较延时后进行判断,即控制信号与反馈信号差值过大,且延时设定值后进行故障报警。

主接和辅接液压故障判断逻辑由阈值和速动性两者相与组成,即(导叶调节的差值>给定值)且(导叶开度相邻2个周期差值<给定值)延时后进行报警,(辅接调节的差值>给定值)且(辅接开度相邻2个周期差值<给定值)延时后进行报警。

基于以上故障判断逻辑,调速系统的各项功能都由调速器故障监测系统持续不断地进行监测,一旦检测到上述严重故障后,调速器立即切至备机或机手动运行运行,监测系统会发出报警信号,并给出故障信息。[2-3]

2 调速器液压随动故障原因分析及处理

2.1 调速器主接跟随故障原因分析及处理

2.1.1 故障现象及逻辑分析

某水电站7号机组在减负荷停机过程中,报调速器双套主接跟随故障,调速器立即切机手动方式运行。经查询历史事件可知,故障发生前导叶开度为62%,由于三段关闭阀安装于调速器开机侧回路,经后续负荷调整现场试验录波波形可知,该故障可初步判断为机组停机过程中接力器行程进入第二段关闭点后由于接力器开腔回油不畅造成,负荷调整录波过程如图2和图3所示。

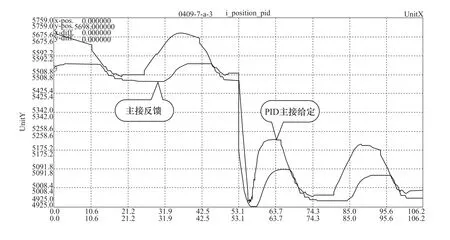

(1)A机比例阀控制方式主用,当前水头为85.26m,负荷由350MW减至300MW,起始导叶开度为55%,录波曲线如图2所示。

图2 负荷350MW减至300MW过程PID主接给定与主接反馈录波图Figure 2 Recording diagram of PID main setpoint and main feedback during load reduction from 350MW to 300MW

由录波曲线可知:PID主接给定与主接反馈的最大偏差为3.27%。

(2)B机步进电机控制方式主用,当前水头为85.26m,负荷由430MW减至330MW,起始导叶开度为65%,录波曲线如图3所示。

图3 负荷430MW减至300MW过程PID主接给定与主接反馈录波图Figure 3 Recording diagram of PID main setpoint and main feedback during load reduction from 430MW to 300MW

由录波曲线可知:PID主接给定与主接反馈的最大偏差为3.86%。

在调速器控制器程序中,对主接跟随故障的判断逻辑为:当导叶开度大于10%时,导叶开度反馈值Y与开度给定值Ypid计算值之差大于3%,且接力器运动速度小于5%/s,并延时3s以上。通过上述录波过程曲线,验证了主接跟随故障判断逻辑的准确性,故障发生后维护人员现场检查现地传感器显示无异常,即无断线越限故障报警。由主接跟随故障的产生区间判断,该故障点可初步定位于二段关闭区间。

2.1.2 原因分析及处理方法

维护人员利用7F停机检修的机会对调速液压系统进行了分析验证录波试验,具体试验步骤如下:

(1)电手动开导叶至62%开度,保持10min,投紧停进行关闭规律试验,录制导叶关闭波形,分析二段关闭速率。

(2)电手动开导叶至100%开度,保持10min,投紧停进行关闭规律试验,录制导叶关闭波形,分析二段关闭速率。

(3)电手动开导叶至100%开度,不保持,投紧停进行关闭规律试验,录制导叶关闭波形,分析二段关闭速率。

(4)电手动开导叶至62%开度,保持1h,投紧停进行关闭规律试验,录制波形,分析二段关闭速率。录波试验结果如表1所示。

表1 二段关闭速率分析表 (分段关闭装置调整前)Table 1 Two-stage shutdown rate analysis table(before adjustment of staged shutdown device)

由表1可知,当导叶开度处于第一个拐点以上且保持的时间越长时,导叶关闭后第二段关闭时间就越长。基于该结论可初步验证导叶进入第二段关闭后接力器开腔回油被分段关闭阀二段插装阀过度节流所致进而造成主接跟随故障的判断。现场对分段关闭阀进行调节,调节步骤如下:用深度尺测量分段关闭阀二段插装阀上限位螺杆露出阀体部分的高度;旋开二段阀下部控制油堵丝进行排油,松开上限位杆背帽,顺时针旋紧上限位螺杆,对二段插装阀进行限位;用深度尺测量上限位螺杆露出阀体部分的高度;对比两次高度差计算旋入深度。经过计算,限位杆向下旋入3.3mm。分段关闭装置结构图如图4所示。

图4 分段关闭装置结构图Figure 4 Structure diagram of the section closing device

分段关闭装置处理完毕后重复上述试验步骤,进行三段关闭录波,其试验录波结果如表2所示。

表2 二段关闭速率分析表(分段关闭装置调整后)Table 2 Two-stage closing rate analysis table(after adjusting the stage closing device)

由表2可知,如图4当旋紧阀芯上限位杆后,导叶二段关闭时间,62%开度至全关后第二段关闭时间从14.57s降低到10.91s,100%开度至全关第二段关闭时间从14.59s降低到10.94s,恢复到正常水平。该结果最终验证了分段关闭阀二段插装阀在无压静置时,由于阀芯下部弹簧顶托作用并伴随油液从阀芯与阀座间隙渗入阀芯下部,导致阀芯抬高,从而引起导叶进入二段关闭后主接开腔回油被二段阀过度节流的故障判断。二段阀芯静置时间越长,渗油越充分,阀芯节流效果越显著,二段关闭时间也会越长。通过处理前后试验数据分析可知,停机过程中主接跟随故障原因基本确定为导叶进入第二段关闭后接力器开腔回油被分段关闭阀二段插装阀过度节流所致。分段关闭装置经调整后,该机组调速器电液随动系统至今为止运行稳定,再未发生过主接跟随故障现象。

2.2 比例阀跟随故障原因分析及处理

2.2.1 故障现象及逻辑分析

某水电站8号机组在进行负荷调整过程中,负荷由578.33MW调整至628.00MW后,监控系统收到A套调速器停机报警,调速器切B套步进电机控制方式运行,现地触摸屏报A套比例阀跟随故障。随后维护人员赶赴现场,查看调速器主配压阀行程压板及引导阀等设备,在B套步进电机主用时引导阀及行程压板动作正常,无卡阻情况。

调速器控制器程序中,比例阀跟随故障的判断逻辑为:比例阀阀芯给定值与反馈值的差值大于10%,且持续时间超过1s。调速器的主配跟随故障判据为:主配阀芯给定值与反馈值的差值大于90%,且主配阀芯运动速度小于3%/s,并延时5s以上。维护人员现场查看触摸屏历史数据发现,6时52分20秒时,调速器接收监控系统下发的有功调节指令,调速器开度给定Ypid值开始上升,6时52分21秒时,开度给定Ypid值上升至60%,而此时导叶开度Y一直保持在57.54%,未进行调节,6时52分22秒,调速器切B机步进电机控制方式主用,开度给定Ypid值跟随当前导叶开度值57.54%。在6时52分20秒至21秒的这1s时间之内,调速器开度给定Ypid值持续上升,而导叶开度Y维持不变,由此可判断调速器的主配阀芯未动作,即调速器比例阀故障或主配阀芯出现了卡涩现象。调速器切至B套步进电机运行方式运行后,监控负荷调整时液压随动装置动作正常,即排除因主配阀芯卡涩而引起的比例阀跟随故障。

2.2.2 原因分析及处理方法

因比例阀的抗油污能力较差,固初步判断导致比例阀跟随故障的原因为液压系统油样异常,利用8F机组停机检修的机会对调速系统进行了相关油样分析及录波试验。试验方法如下:调速器液压系统处于运行态,调速器切电手动,进行比例阀阀芯动作平衡点调整,将比例阀与油泵试验台连接,比例阀安装在过渡板上,通过现地触摸屏中开放的比例阀零点补偿值进行比例阀给定信号调整,当比例阀零点补偿值调整到位后,平视观察比例阀两侧出口油流速度一致,此调整值即判定为比例阀静态平衡零点值。因调速器控制程序中通常设计有对称振荡电流信号,此振荡信号用以克服比例阀的动作死区,防止比例阀卡涩,通过调整比例阀零点补偿值,观察比例阀震荡给定及反馈值,进而判定比例阀的动作性能。[7]

油样化验结果如图5所示,数值均满足液压系统透平油要求,油样颗粒度为7级,检修前的油质从油罐底部可以看出油罐底部沉积物较少,无黑色颗粒物,油品中油泥成分较少。在发生比例阀跟随故时,主配压阀过滤器压差传感器均未报警,未出现滤芯堵塞情况。其中过滤器单个滤芯纳污量为33.1g,在压差值为0.5MPa时,过滤器的通流量可达150L/min左右,完全满足主配压阀控制油供油问题,不会因为控制油供油不足导致比例阀动作不到位的情况,基于以上分析可排除因液压油内杂质引起的比例阀卡涩现象。

图5 液压油油样化验结果Figure 5 Test results of hydraulic oil samples

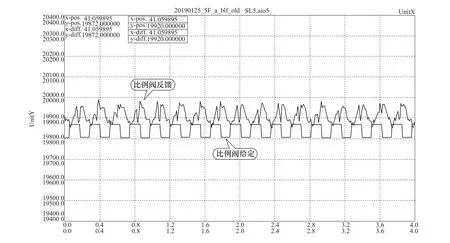

为了验证比例阀本体的工作性能,随即进行同型号比例阀的性能对比试验,对两套比例阀分别进行在线录波试验。其中,比例阀的型号为4WRPEH 10 C3B100L-2X/G24K0/F1M。通过调整比例阀零点补偿值,使两套比例阀阀芯工作在同一平衡位置,在相同比例阀零点下的比例阀震荡跟随动作试验录波波形如图6~图9所示。

图6 比例阀零点补偿值为3.6时的录波曲线(旧比例阀)Figure 6 Recording curve when the zero compensation value of the proportional valve is 3.6 (old proportional valve)

图7 比例阀零点补偿值为3.6时的录波曲线(新比例阀)Figure 7 Recording curve when the zero compensation value of the proportional valve is 3.6 (new proportional valve)

图8 比例阀零点补偿值为5时的录波曲线(旧比例阀)Figure 8 Recording curve when the zero compensation value of the proportional valve is 5 (old proportional valve)

由图6和图8可知,旧比例阀的震荡跟随试验中,比例阀给定信号动作后,比例阀反馈信号波形极不规则,比例阀阀芯反馈会有一个反向波动的过程,由于该波动将导致在一定时间内比例阀给定与反馈值会产生一个差值,进而导致跟随故障的发生。由图7和图9可知,新比例阀的震荡跟随试验中,比例阀给定信号动作后,比例阀反馈信号动作正常,且波形平滑无毛刺。[8]

基于以上分析可以判断,比例阀跟随故障的原因为比例阀本体性能下降所致,现场更换新比例阀备件后,该机组调速器电液随动系统至今为止运行稳定,均未发生过比例阀跟随故障现象,调速器电液随动系统的稳定性还需根据调整情况和机组运行情况做进一步的跟踪。

3 结束语

在水电站机组控制系统中,调速器是极其重要的执行环节,调速器的可靠运行直接影响电站和电网的安全、稳定运行。本文通过对几起典型调速器液压随动故障的案例分析,充分体现了调速器液压随动系统自判断功能的重要性,通过着手调速器液压随动系统的故障判断分类、故障原理分析及故障试验录波三方面,找到了调速器液压随动系统故障相应的解决办法,可以帮助维护人员及时正确地判断和处理调速器的各类随动故障,有效减少调速器故障所带来的损失,保障发电机组安全可靠运行。

图9 比例阀零点补偿值为5时的录波曲线(新比例阀)Figure 9 Recording curve when the zero compensation value of the proportional valve is 5 (new proportional valve)