海上值班固体发动机粘接界面振动分析∗

2020-09-28

(海军航空大学岸防兵学院 烟台 264001)

1 引言

固体发动机装药在经历浇注、固化后成型,其后经历的环境复杂多样,值班时间较长。推进剂/衬层界面作为一种粘接结构,其力学性能的好坏是决定发动机寿命的关键因素之一。国内外学者从温度、湿度、振动等环境因素入手,对装药界面和内部的力学性能展开了分析[1~4]。研究表明,海上值班时固体发动机界面由于振动作用而产生交变的剪切应力,虽然应力幅值远小于界面粘接强度值,但是交变效应引起的累积损伤会对界面寿命造成明显影响。近年来,国内学者更多地采用宏细观结合的手段来探究损伤与破坏机理[5~6],结合细观分析,有助于进一步从损伤机理方面探究推进剂/衬层粘接界面损伤规律。

本文建立了某固体发动机等尺寸模型,将海上振动载荷数据作为输入,利用有限元计算方法先后模拟了发动机固化降温和振动两个过程,针对推进剂/衬层粘接界面处的应力分布规律展开了分析。

2 载荷选取

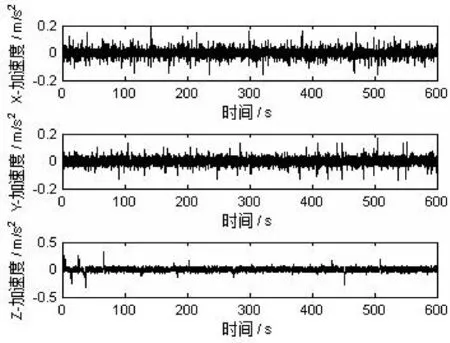

在前期研究中,利用传感器对海上值班条件下固体发动机14个监测日的短时振动数据进行了监测[7],利用非参数雨流外推方法和雨流重构法得到了发动机长周期振动载荷谱,如图1所示。

图1 外推载荷谱

由于建立的长周期载荷数据量大,考虑到计算机存储容量和计算速度的限制,仅从载荷谱中选取时长为600s的随机数据进行仿真计算,用以研究固体发动机界面处的性能变化,选取的载荷段如图2所示。

图2 选取的载荷段

为了验证选取的载荷段是否具有足够的代表性,分别选取了5段实测载荷数据与其对比。分别将5段实测载荷和选取的600s载荷进行雨流统计,并将累积总频次通过倍乘扩展至与载荷谱结果相同。图3显示了5段实测载荷与选取载荷段分别倍乘后的累积频次曲线,通过对比,发现实测数据段与外推载荷谱的累积频次曲线差异较大,而选取载荷段与外推载荷谱在高频次的小幅值段数据吻合程度较好,仅在频次较低的高幅值段有小部分数据丢失。因此,用于仿真计算的600s载荷具备较好的代表性。

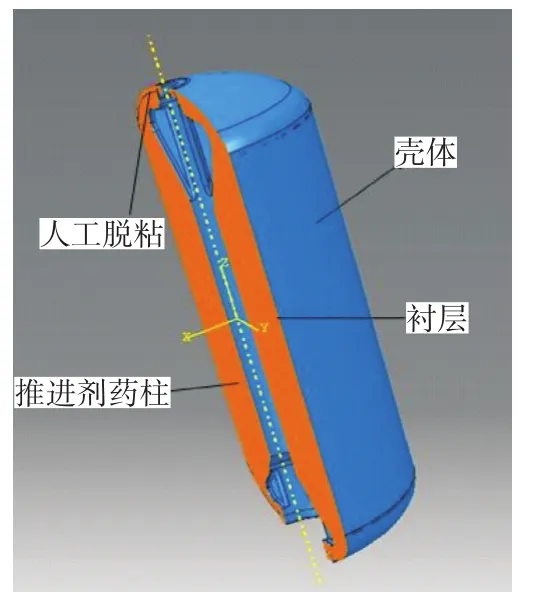

3 固体发动机建模

对固体发动机装药进行应力分析通常使用有限元方法[8~9]。利用有限元软件建立某固体发动机三维等尺寸模型,如图4所示,模型主要由壳体、衬层、推进剂药柱和人工脱粘层四部分组成。

图3 累积频次曲线对比

图4 固体发动机示意图

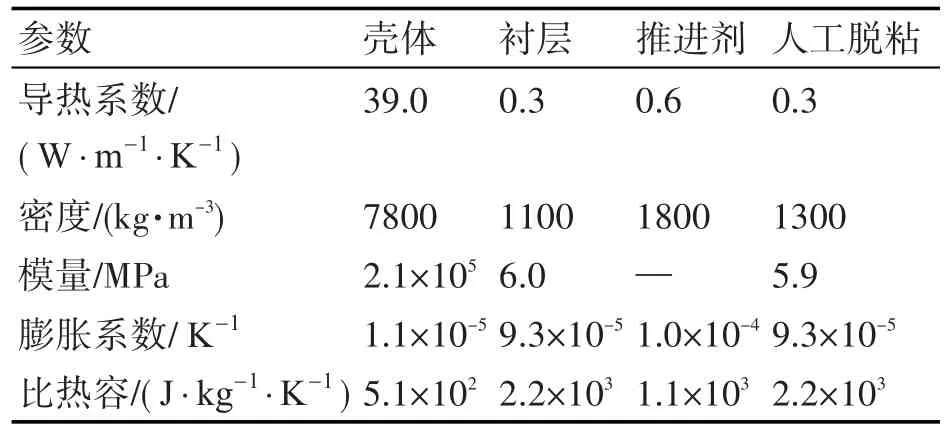

由于仿真过程涉及热力学及力学振动过程,需要设置的参数有密度、模量、膨胀系数、比热容及导热系数,参数值如表3所示。

推进剂为粘弹性材料,其对外界载荷的响应是加载历史、加载速率和温度的函数[10],弹性模量E(t)以Prony级数形式表示[11]:

模型在装配时设置了非独立实体,对各模型部件单独划分网格,壳体、衬层和人工脱粘层选择六面体网格,推进剂药柱选择四面体为主的网格。如图5所示,整个发动机模型共划分了139742个网格单元。

表3 材料参数

图5 网格划分

4 结果分析

计算过程共分为两步:第一步模拟固体发动机固化降温产生初始应力场的过程;第二步模拟发动机受海洋波浪影响产生的振动过程。在分析步骤一中设置装药初始温度为58℃,固化过程中,壳体设为固定约束。在分析步骤二中将选取的振动载荷数据输入到模型中,同时对模型施加竖直向下的重力加速度g。设置完成后,开始仿真计算。

4.1 固化降温过程分析

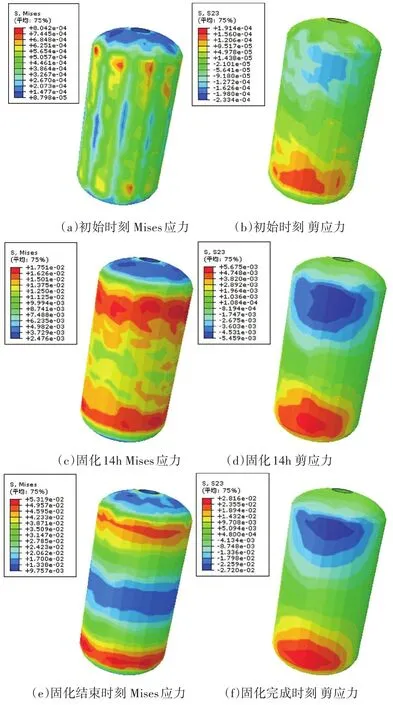

图6中(a)~(f)分别显示了分析步骤一中不同固化降温时间段推进剂/衬层粘接界面处的Mises应力和yoz平面内的剪应力云图,在固化初始阶段,界面Mises应力分布较为均匀,应力未出现明显分层;当固化降温进行到约14h时,应力大小分布开始分层,逐渐向界面头部和尾部集中;当固化降温进行到一定时间时,界面应力分布边界基本成型,且在固化完成时刻按照应力大小不同形成多个环形分布带。靠近头部和尾部的环形带区域应力最大,中间段部分承受应力最小。

图6(d)~(e)显示,初始时刻界面头部和尾部的剪应力数值就已经明显高于中部位置,随着固化时间增加,剪应力向两端集中的情况逐渐加强。分析认为,正是由于人工脱粘层的设计,使得在固化时药柱收缩,头部和尾部与人工脱粘层脱开,应力得以释放,因而承受的应力小;而在上、下人工脱粘层根部附近的推进剂/衬层粘接结构由于粘接作用无法释放应力,两端较大的内部装药变形造成了界面头部和尾部应力的相对集中。

图6 固化降温过程的应力分布

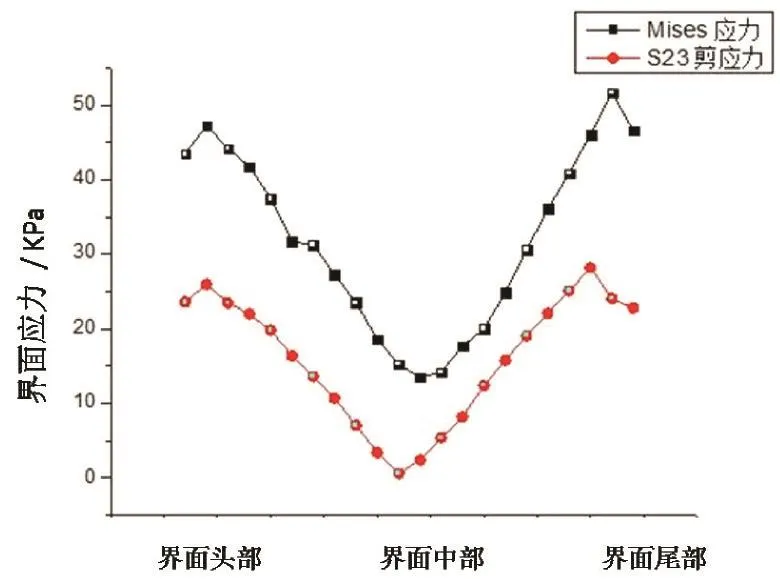

图7 标记路径上的应力分布

固化完成时刻,在yoz平面横坐标最大处的界面轴线处标记路径,将沿路径分布的Mises应力和S23剪应力绘制于同一曲线图内,如图7所示,Mis⁃es应力和剪应力分布情况相同,极大值应力分布在靠近界面头部和尾部的位置,最小应力分布在界面中部。固化结束时,界面头部位置承受的最大Mis⁃es应力为48.5kPa,最大剪应力为27.2kPa;尾部承受的最大Mises应力为53.2kPa,最大剪应力为28.2kPa。

4.2 振动过程分析

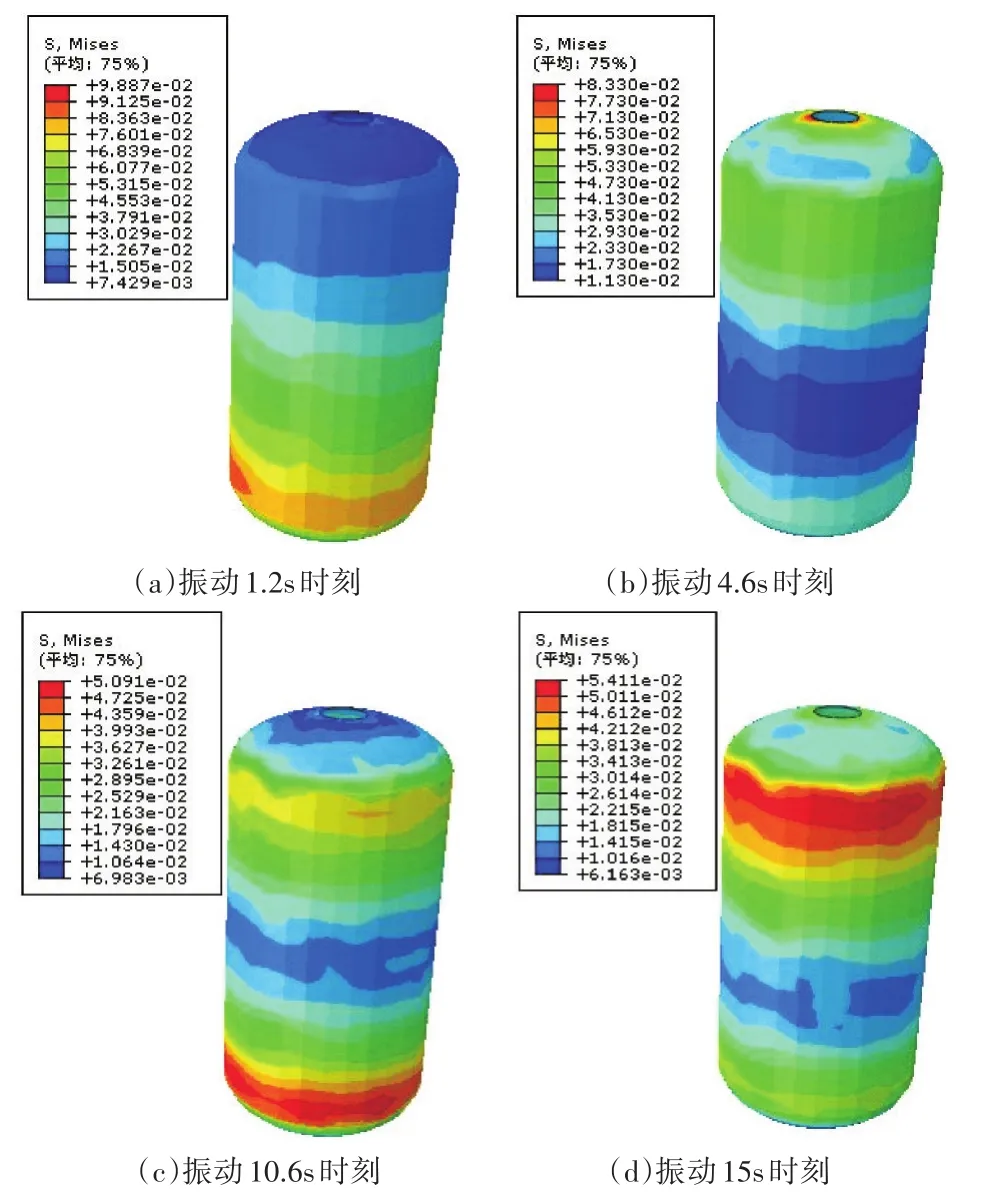

分析步骤二运行时,以固化降温后的应力场作为发动机振动的初始位移场。如图8所示,振动初始约15s时间内粘接界面应力发生较为剧烈的变化,分布无明显规律;振动15s后,界面应力分布情况逐渐稳定,最大Mises应力分布在靠近头部位置,与初始应力场不同,界面尾部应力明显小于头部应力。在15s~600s时间段内发动机的处于较为稳定的振动状态。

图8 振动界面应力分布

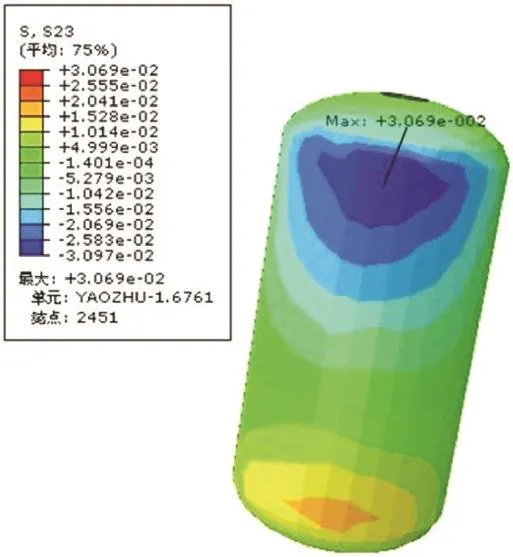

对于固体发动机而言,海洋值班条件下粘接界面受剪切应力的影响较大[12]。从图9所示的剪应力云图可以看出,稳定振动时粘接界面承受的最大剪应力始终位于界面头部的2451节点处。

图9 应力最大位置

提取2451节点剪应力时程数据,如图10所示,剔除前15s变化较为剧烈的幅值,使用雨流计数法将剩余585s剪应力数据进行统计,用二维平面柱形图显示幅值和均值的统计结果。如图11所示,固体发动机稳定振动过程中界面最大剪应力变幅主要集中在0kPa~0.5kPa范围内,剪应力均值分布在30kPa~31kPa范围内。

图10 最大剪应力时程

图11 界面最大剪应力统计结果

5 结语

通过本文的研究,得到如下结论。

1)固化降温时,粘接界面上的Mises应力分布会随时间增加出现分层,在固化完成时刻形成多个应力环形分布带;界面剪应力在靠近头部和尾部的区域最大,中间段最小。

2)振动初期界面应力变化剧烈,在约15s后振动逐渐稳定。稳定振动时,最大Mises应力分布在靠近头部位置,界面尾部应力明显小于头部应力。经过雨流统计,最大界面剪应力变幅分布在0kPa~1.5kPa范围内;最大剪应力均值分布在30kPa~31kPa范围内。