相变蓄热器多温位释热特性模拟研究

2020-09-27张童瑶曲明璐樊亚男

张童瑶, 曲明璐, 张 娆, 樊亚男

(上海理工大学,环境与建筑学院,上海 200093)

在北方寒冷地区采用复叠式空气源热泵是一种改善空气源热泵的低温适应性的有效手段,但是,它同样受结霜的影响。近年来,众多专家在改善空气源热泵的低温适应性上作了大量研究,如采用辅助加热器、喷液冷却的压缩机、设置经济器、双级耦合热泵、复叠式热泵等。蓄热器是相变蓄热系统中最重要的物理部件,对相变蓄热设备性能的研究有很大的参考价值。曲明璐等[1−2]将蓄热器添加到复叠式空气源热泵系统中,开展了复叠式空气源热泵相变蓄能除霜实验研究。李超[3]建立了单相变材料套管式蓄热器和多相变材料蓄热器的二维轴对称物理模型与数学模型,对比分析了多相变材料蓄热器与单相变材料蓄热器的蓄热过程。欧阳梅[4]建立了三维针翅管相变传热过程的物理模型与数学模型,并进行了相应的数值模拟计算。Bonamente 等[5]首先用水作为蓄热材料进行了单环和双环回路的数值模拟,并且将实验和模拟的温度变化情况进行对比。Almsater 等[6]提出了使用Ansys Fluent 软件模拟垂直三联管热储存系统,并且验证了实验结果。张改[7]利用Fluent 软件对多排管蓄热器内分别填充纯石蜡及石蜡与膨胀石墨复合材料时的蓄放热过程模型进行数值模拟。

复叠式空气源热泵蓄能除霜方法在常规的复叠式空气源热泵系统中添加蓄热器装置,将低温级的多余的热能通过相变材料储存起来,实现同时为低温级除霜和高温级供热的目的。在蓄能除霜过程中,高、低温级同时从蓄热器取热,相变材料发生的释热过程为多温位释热过程。而目前对多温位释热过程的研究很少,本文通过数值模拟研究放热模式下两种物理模型中的相变区域的温度场变化和液相率变化规律。

1 系统的工作原理和结构形式

1.1 系统的工作原理

图1 为复叠式空气源热泵蓄能除霜系统的结构图,系统主要是由高温级、低温级循环以及蓄热器三部分构成。系统的额定制热量为8.5 kW,高、低温级循环对应的工质分别为R134a 和R410a。系统在常规复叠式空气源热泵系统中增加了一个相变蓄热器。在室内环境满足要求的前提下,将复叠式空气源热泵制热运行时低温级的部分余热储存在蓄热器内,在蓄能除霜时,蓄热器作为低温级的蒸发器,蓄热器储存的热量同时供给低温级除霜及高温级供热。图1 所示系统参见文献[8]。

图 1 蓄能复叠式空气源热泵系统原理图Fig. 1 Schematic diagram of the energy storage based cascade air source heat pump system

系统通过改变低温级变频压缩机的频率来调节低温级制冷剂流量,采用改变高温级电子膨胀阀(HEEV)的开度来调节高温级制冷剂流量。以此控制高温侧和低温侧释热量分配。

1.1.1 蓄热器介绍

蓄热器由换热器内芯加外壳体组成。换热器内芯由高温级和低温级两套盘管构成,每套铜管分三排,每排五列。蓄热器高、低温级盘管分排交错排列,其中,第1,3,5 排管道为高温级,第2,4,6 排管道为低温级,高温级用作室内供热,低温级用作除霜。

换热器内芯固定在外壳体内,外壳体和换热器间充满相变材料。换热器铜管每隔6 mm 加厚度为0.2 mm 的铝制翅片,用以增加换热器铜管和相变材料的换热面积。外壳体材料为不锈钢,避免与相变材料发生反应。蓄热器顶盖为可拆卸活动顶盖,可从顶部将蓄热材料注入蓄热器,底部设有排液口,便于更换不同的蓄热材料。

图2 为蓄热器设计图. 蓄热时,制冷剂从4 号口流入,冷凝传热给相变材料后从3 号口流出。放热时,低温级制冷剂从3 号口流入,吸收管外相变材料的热量后从4 号口流出。放热时,高温级制冷剂从1 号口流入,吸收管外相变材料的热量后从2 号口流出。蓄热器结构参数如表1 所示。

图 2 蓄热器设计图Fig. 2 Structure of the heat accumulator

表 1 蓄热器结构参数Tab.1 Parameters of the heat accumulator

1.1.2 相变材料的选用

根据低温级蓄热器冷凝温度及其冷凝压力可选用RT10 作为相变材料,实验选用功率补偿器(DSC)测试相变材料RT10 的相变温度和相变潜热,表2 为其测试结果。

表 2 RT10 主要物性参数Tab.2 RT10 main physical parameters

1.2 蓄热器内温度测点布置

蓄热器低温级入口处制冷剂压力采用精度为0.1F.S 的压力传感器测量。蓄热器低温级进、出口处的制冷剂温度由精度为0.1F.S 的 T 型热电偶采集。实验使用安捷伦数据采集系统,量程为−200~260 ℃,数显精度为0.01 ℃,测温范围为−40~400 ℃,准确度为±0.3 ℃,故该采集系统误差为±0.3 ℃。图3为蓄热器内各温度测点的布置图,所布置的温度测点主要采用T 型铜−康铜热电偶采集,误差为±0.5 ℃,测点布置一共分6 个回路,第1 到第6 回路测点分别为T12~T15,T16~T19,T20~T23,T24~T27,T28~T31,T32~T 35,其中,1, 3, 5 回路是高温级回路,2, 4, 6 回路是低温级回路。T1~T4 分别为高温级进口、高温级出口、低温级进口、低温级出口温度测点。

图 3 蓄热器内温度测点布置Fig. 3 Arrangement of temperature measurement points in the heat accumulator

2 蓄热器放热过程数值模拟

相变材料被封装在紫铜管道与壳体之间,蓄热器的外壳及上下表面包有保温棉,与外界绝热,所以,忽略蓄热器与外界的热交换。制冷剂流过紫铜管道并与管道发生对流换热,管道则以导热的形式传热给相变材料,蓄热器内部的相变材料则进行相变传热。

首先选取蓄热系统中的一个套管横截面作为研究对象,包括相变材料、制冷剂以及换热铜管。为了分析蓄、放热过程相变界面的移动和温度变化特性,利用面积相等的方法将换热铜管周围的相变材料转换为圆形,如图4 所示,其中,内径R1=6.4 mm,外径R2=16.67 mm。以R1的圆形区域为制冷剂,以R2的圆环区域为相变材料。

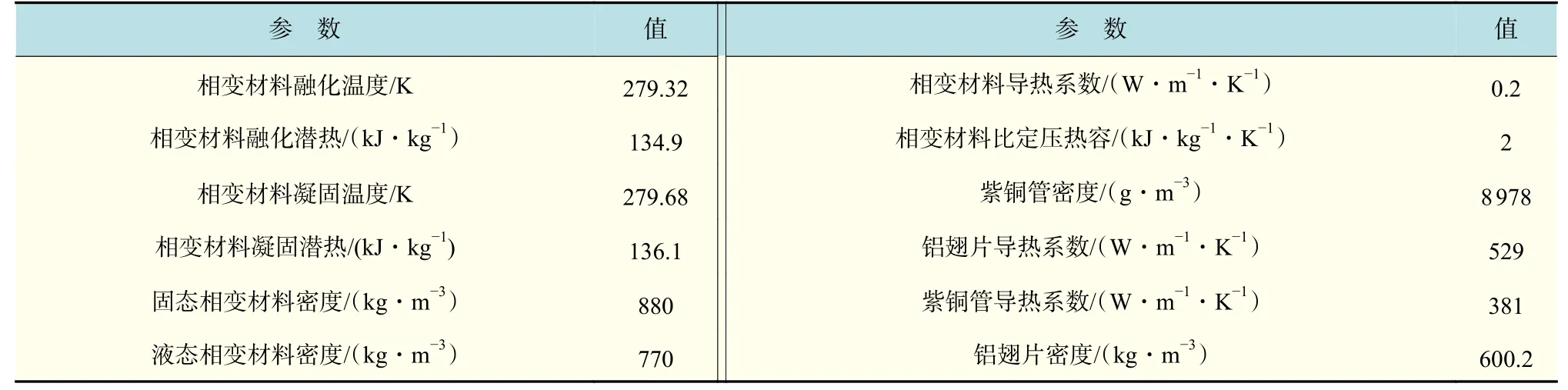

为了进一步模拟研究沿制冷剂流动方向相变材料的换热情况,现分析放热时沿流动方向相变材料的温度变化情况。因此,构建加翅片的单管物理模型,分析不同时刻固−液相界面移动情况。如图5 所示。因为,一个回路的制冷剂管道长度太大,所以,取一个回路的十分之一长度,宽度与实验保持一致,长度取235 mm,宽度取16.67 mm。

图 4 套管圆截面物理模型图Fig. 4 Physical model diagram of a casing circular section

图 5 加翅片单管计算物理模型图Fig.5 Figure of the physical model of the finned single tube

对蓄热器进行模拟仿真,首先利用Gambit 软件构建区域的几何形状、定义边界条件以及生成网格;其次利用Fluent 求解器对流动区域进行求解计算;最后进行结果的后处理。

采用热焓法来模拟相变传热过程,热焓法的主要原理是将热焓和温度都作为因变量,在整个相变范围内建立一个统一的能量方程,求出热焓分布,从而确定相界面的位置。

选用室外温度−12 ℃,湿度85%下所测实验数据作为初始条件,模拟工况如表3所示。

表 3 模拟工况数据Tab.3 Working condition data in the simulation

蓄热器的蓄、放热过程包括制冷剂与相变材料的传热和相变材料的相变这两个过程,而相变材料的相变过程是研究的关键,两相之间存在一个分界面,以相变温度作为分界线将两种相态区域分开。内管为恒温边界条件,套管外壁为绝热面,放热过程高温级制冷剂R134a 平均饱和温度为−11.5 ℃,低温级制冷剂R410a 平均饱和温度为−25.9 ℃,相变材料初始温度为20 ℃,放热时设置高、低温级制冷剂R134a 和R410a 速度边界条件 的 入 口 速 度 分 别 为0.267 m/s 和0.351 m/s,高、低温级制冷剂R134a、R410a,紫铜管以及铝翅片的物性参数如表4 所示。

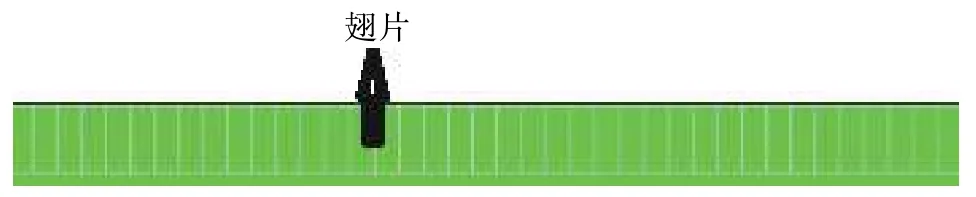

表 4 相变材料物性参数Tab.4 Physical parameters of phase change materials

3 蓄热器放热过程的数值模拟分析

3.1 套管圆截面换热计算结果分析

以套管圆截面为研究对象时,内管为恒温边界条件,套管外壁为绝热面,设置相变材料初始温度为20 ℃。放热过程中高温级制冷剂R134a 平均饱和温度为−11.5 ℃,低温级制冷剂R410a 平均饱和温度为−25.9 ℃,所以,模拟过程中,放热时设置壁面温度分别为−11.5 ℃和−25.9 ℃。高温级制冷剂平均流量为1.82 L/min,低温级制冷剂平均流量为2.61 L/min。

如图6 所示,分别为放热时间为50 ,100 和400 s 时高、低温级蓄热器内温度场分布图。在凝固初期,高、低温级制冷剂和相变材料的温差大,相变材料的温度下降快,管道内相变材料的液相量较大,所以,热量主要以对流的方式向上传递,管道下方的相变材料温度变化速率比管道上方的快,同时,低温级相变材料温度比高温级相变材料温度变化速率快。随着凝固的进行,当相变材料温度大部分降到相变温度时,靠近制冷剂管道的相变材料开始相变凝固,热量主要以导热的方式进行传导。

放热过程高、低温级相变材料液相率随时间变化的关系曲线如图7 所示。高温级相变材料在开始的200 s 内,因为铜管与相变材料之间显著的温差,曲线斜率最大,即传热速率最大;200 ~600 s 阶段,相变材料的温度基本都处于相变温度点附近,因为,相变材料与制冷剂的温差逐渐减小,所以,此阶段的液相率曲线斜率逐渐降低。600 ~1000 s 阶段,相变材料大部分已经变为固态,传热速率进一步降低。同样,低温级相变材料在开始100 s 内曲线斜率最大,即传热速率最大;100 ~400 s 阶段,因为,相变材料与制冷剂的温差逐渐减小,所以,此阶段的液相率曲线斜率逐渐降低;400~600 s 阶段,相变材料大部分已经变为固态,传热速率进一步降低;在600~800 s 阶段,液相率曲线斜率几乎等于0。

图 7 放热过程相变材料液相率随时间的变化图Fig. 7 Change in liquid phase ratio of the phase change material with time in the exothermic process

3.2 单管流动方向的计算结果分析

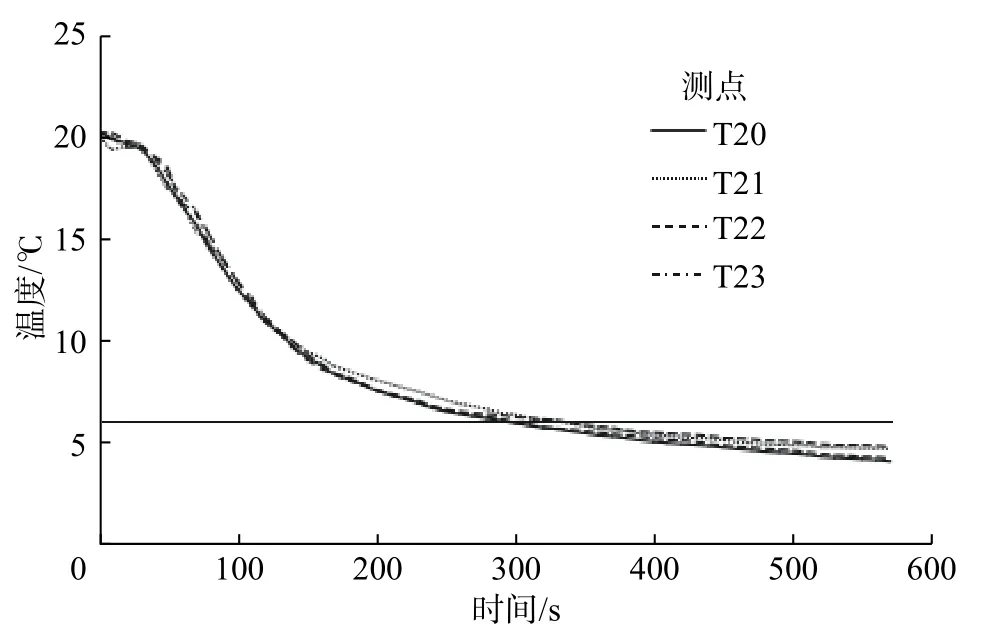

蓄热器内第3 回路温度测点的实验结果如图8 所示。

图8 表示放热阶段高温级第3 回路相变材料测点温度随时间的变化曲线图,放热开始前4 个测点温度大致相等,为20.4 ℃,制冷剂从测点T20 横向流到测点T23,由于测点T20 离制冷剂最近,所以,比其他测点先被冷却,依测点T21,T22,T23 依次被冷却。4 个测点变化趋势大致相同。第1 和第5 回路与第3 回路类似,由于放热时制冷剂从蓄热器下端流入,上端流出,所以,第5回路先放热,然后是第3 回路放热,最后是第1回路放热。

图 8 放热时高温级第3 回路温度测点的变化Fig. 8 Changes in temperature measurement points of the third loop of the high-temperature stage during heat release

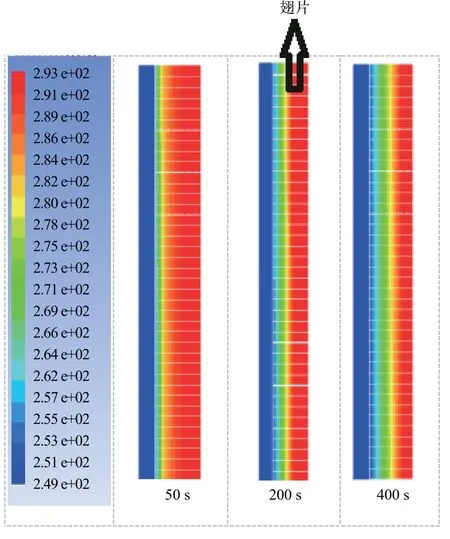

图 9 放热时高温级加翅片单管温度场分布图Fig. 9 Temperature field distribution of the high temperature grade finned single tube during heat release

图9 表示高温级相变材料放热时间分别在50,200,400 s 时相变区域的温度场分布,随着高温级制冷剂由入口向出口流动,管径方向上热量从制冷剂区传递给相变材料区。放热刚开始阶段,制冷剂和相变材料温差很大,可以直观地看出相变材料的温度变化比较快;50 s 时,沿着流动方向整个相变材料区域都开始相变;200 s 时,将近60%的相变材料温度达到相变温度(281.3 K),温度界面与传热界面几乎平行,到400 s 时,相变材料温度几乎全部达到相变温度。这与图8 的实验数据基本符合。

蓄热器内第4 回路测点温度的实验结果如图10 所示。图10 是放热阶段低温级第4 回路相变材料测点温度随时间的变化曲线图。放热刚开始阶段,4 个测点温度大致相等,为20 ℃,低温级制冷剂从测点T24 横向流到测点T27,由于测点T24 离制冷剂最近,所以,比其他测点先被冷却,依次测点T25,T26 和T27 被冷却。第2 和第6 回路与第4 回路类似,从曲线图中可以看出,4 个测点变化趋势大致相同,几乎同时变化。由于实验放热时低温级制冷剂从蓄热器下端流入,上端流出,所以,下端第6 回路先放热,然后是第4 回路,最后是上端第2 回路。

图 10 放热时低温级第4 回路温度测点的变化图Fig. 10 Change in temperature measurement point of the fourth loop of the low-temperatrue stage during heat release

图11 表示低温级相变材料放热时间分别在50,200,400 s 时相变区域的温度场分布。

如图11 所示,随着低温级制冷剂由入口向出口流动,管径方向上热量从制冷剂区传递给相变材料区。放热刚开始阶段,制冷剂和相变材料温差很大,可以直观地看出相变材料温度变化比较快,50 s 时,沿着流动方向整个相变材料区域都开始相变,200 s 时,70% 的相变材料温度达到相变温度(281.3 K),温度场界面与传热界面几乎平行,到400 s 时,相变材料温度几乎全部达到相变温度,这与图10 的实验数据基本符合。

该复叠式空气源热泵相变蓄热器多温位释热特性为:放热阶段高温级相变材料在开始的100 s内传热速率最大;100~400 s 阶段液相率曲线斜率逐渐降低。低温级相变材料在开始60 s 内传热速率最大;60~300 s 阶段液相率曲线斜率逐渐降低。整个高、低温级放热时间分别大约持续1100 s和800 s。由于低温级制冷剂出口温度与相变材料温度差值大于高温级制冷剂出口温度与相变材料温度差值,且低温级制冷剂流量高于高温级制冷剂流量,故低温级相变材料温度比高温级相变材料温度变化速率快。

图 11 放热时低温级加翅片单管温度场分布图Fig. 11 Temperature field distribution of the low temperature grade finned single tube during heat release

4 结 论

将室外温度为−12 ℃,湿度为85%下所得数据作为模拟研究工况,对蓄热器多温位释热情况进行结果分析,得出结论:

a. 分析圆管截面高、低温级相变材料,在初始阶段管道下方的温度变化速率比管道上方快,当相变材料温度大部分降到相变温度(281.3 K)时,靠近制冷剂管道的相变材料开始相变凝固。

b. 分析加翅片单管高、低温级相变材料,高、低温级放热初期相变材料温度变化都快,200 s时分别有大约60%和70%相变材料温度达到相变温度(281.3 K),将计算结果与实验数据进行对比,验证了计算模型的正确性。

c. 蓄热器放热阶段高温级相变材料在开始的100 s 内传热速率最大;在400 s 时已经凝固的相变材料体积占相变材料总体积的85%。低温级相变材料在开始60 s 内传热速率最大;在400 s 时已经凝固的相变材料体积占相变材料总体积的95%。蓄热器低温级相变材料温度变化速率高于高温级相变材料温度变化速率,这是因为蓄热器低温级制冷剂流量高于高温级制冷剂流量,且低温级制冷剂出口温度与相变材料温差高于高温级制冷剂出口温度与相变材料温差。

相变材料在蓄热器相变的过程中固−液相界面是如何移动的,内部的温度场是如何变化的,一直就是专业人员研究的热点。本文对单管蓄热器模型在第一类边界条件下的融化和凝固过程进行数值模拟,模拟分析蓄热器高、低温级液相率及温度变化的情况,综合分析相变传热过程的蓄、放热特性,为进一步优化蓄能除霜过程高、低温级能量分配提供理论基础。