地铁浮置板预制板道床施工与安全措施

2020-09-27中铁二十四局轨道交通分公司

徐 宝 中铁二十四局轨道交通分公司

1 工程概况

上海轨道交通15号线轨道工程B标桂林路站(不含)~顾村公园站及陈太路停车场(含出入场线)起点为桂林路站(不含),终点为顾村公园站(含),线路单线全长42.198km,其中中等钢弹簧浮置板1.397km,高等钢弹簧浮置板11.073km。浮置板预制板道床共计2624 块,浮置板预制板采用C50 砼,钢筋采用HRB400钢筋。直线段预制板长6m,宽2.7m,单板净重约15t;曲线段预制板长3.6m,宽2.7m,单板净重约8.3t。

钢弹簧浮置板预制板道床主要由以下几部分组成:浮置板基底、浮置板预制板、隔振器、剪力铰、钢轨及配套扣件。预制板分为曲线板、直线板两种类型,每种类型分为标准板和特殊板。

2 钢弹簧浮置板预制板道床施工

浮置板预制板采用工厂内进行生产,成品预制板运输至铺轨基地后,采用龙门吊或汽车吊将预制板吊装至平轨道车板车上,轨道车运输至施工作业面。再采用轨道CPⅢ控制网及其测量仪器进行预制板铺设、轨道几何尺寸调整、线路钢轨及扣件安装作业。

2.1 线路调线调坡、轨道结构限界复核及测量放线

(1)轨道施工前,需对已成型的区间结构进行贯通测量并调线调坡,优化线路线型以满足列车运行限界要求。(2)根据现场测量放线,对钢弹簧浮置板预制板道床铺设地段的限界测量,满足预制板铺设的限界尺寸要求。曲线上需根据轨道超高,几何线位变化情况进行测量。对于线路中心线与盾构中心线偏差大,可能造成板式轨道无法铺设,可采用特殊板铺设。(3)浮置板预制板地段基标宜在满足规范基础上加密设置,加密基标宜设置于板缝位置,按间隔3.6m、6m 进行布设,可采用中心基标或侧向基标。

2.2 浮置板基底施工

(1)基底高程控制线测量。浮置板基底高度根据调线调坡后的轨道高度进行调整。基底收面高度根据轨顶高度向下返值570mm(预制浮置板的轨道高度540mm,顶升高度30mm,具体以设计值为准)。基底砼施工前,测量放线设置基底高程控制桩,作为基底砼面标高控制线。曲线地段施工时,控制好曲线内、外侧基底面的高差。

(2)基底钢筋的绑扎。钢筋在铺轨基地加工,轨道车运输至作业面,根据放样的基底钢筋面控制线进行钢筋绑扎并保证保护层厚度。曲线段浮置板基底施工时,需注意控制浮置板基底中心线与线路中心线的偏移量。

(3)基底伸缩缝及水沟模板安装。基底砼伸缩缝模板设置时,注意基底伸缩缝位置避开板缝及隔振器位置。基底中心水沟模板安装必须平顺、位置正确并牢固。安装中心水沟模板需注意曲线地段水沟中心线同线路中心线的偏差并采取有效措施,防止砼流动引起基底超高变化。浇注砼时进行检查,以防浇注砼时跑模、胀模。

(4)基底砼施工。按照设计要求,曲线地段基底设置超高,施工时要严格控制基底砼表面的平整度,砼表面高度只能出现负误差,不允许出现正误差并且要满足规范要求。砼施工采用盾构管壁上行走的轮式罐车或者轨道车运输、铺轨门吊吊运砼料斗进行砼运输作业。砼施工完毕后,对散落于隧道管壁的砼及时进行清理。

(5)基底清理及高程平整度检查。砼浇注完成后,砼达到一定强度后方可拆除模板,对基底不平整部位进行整改。对隔振器位置的高程、水平度对于偏差尺寸不满足设计要求的地段进行整修。可采用整体打磨或垫高的办法进行处理,严禁采用在基底砼表面局部垫高或凿除的方法来满足隔振器放置要求。

2.3 侧置式隔振器安装

侧置式隔振器的高程控制:测量出侧置式隔振器位置的基底实际高程为H1。根据基底放线将侧置式隔振器就位,在侧置式隔振器顶部安装调平钢板P1。调平钢板厚度P1(单位mm)计算公式如下:

式中:

H0——为侧置式隔振器处基底设计高程,单位:mm。

对于缓和曲线段,需要在每块板曲线内侧钢轨下超高增大端额外增加垫板厚度Δh(单位mm)。垫板面积为侧置式隔振器与单块预制板接触面积,即1/2的侧置式隔振器表面积。

式中:

H——为缓和曲线段最大超高;

L——为缓和曲线总长。

2.4 浮置板预制板的铺设及就位

浮置板预制板由工厂集中预制后,运输至铺轨基地临时存放,进场应进行检验。预制板成品应按型号和批次分区存放,并做明显标识,严禁不同型号和批次的产品混装存放。预制板存放基础要坚固、平整、无沉陷。存放层数不超过4层,每层间用方木隔开,层净空不小于20cm,并保证承垫物上下对齐。利用龙门吊或吊车吊运至平板车上,轨道车运至施工部位,洞内铺轨小门吊运至作业面,根据测量点位,调整预制短板中心线及前后位置。正式铺设预板前应对基底垃圾及杂物进行清理,尤其靠近盾构管壁及边角位置的砼浮渣进行凿除。若道床范围内盾构连接螺栓手孔未封堵,要求预制浮置板铺设前进行封堵,避免后期盾构管壁手孔封堵砼散落至浮置板底30mm的顶升间隙,影响钢弹簧浮置板减振效果。落板时预制板板底四角垫支撑方木,支撑方木厚度25mm,方便后续精调预制板时取出,作业面铺轨小门吊或轮式小吊配合预制板的铺设,以放样的边线、板缝线及线路中心点为基准线进行落板并初步就位。落板时注意控制下降速度,防止损坏预制板。直线段将预制板对准基底面上的基准线,缓慢落下;在即将压到侧置式隔振器时停止下落,采取有效措施校正预制板水平位置,然后落地就位。曲线段按平分中矢法布置预制板,即3.6m 弦正矢的1/2(即平分中矢法)布置板中心线。整段预制板铺设完成后安装钢轨、扣件及两侧的密封条。安装密封条前要进行间隙检查与清理,确保没有杂物垃圾落入板底间隙中。

预制板吊装运输时,注意以下问题:(1)根据设计图纸及调线调坡资料,编制预制板铺设顺序表,注意区分直线板、曲线板、特殊板等不同规格的浮置板的铺设里程。(2)预制板装车及铺设时,要根据编制好的预制板铺设表按铺设的先后顺序装车,避免直线地段和曲线地段预制板在洞内现场卸板出现混乱,从而影响铺设效率。

2.5 浮置板预制板精调

现场调整预制板铺设,已基本满足精度要求,现场精调采用调节装置,进行三维尺寸调节,以保证精度满足设计及施工要求。通过调节装置,对预制板进行横向、竖向、纵向的调整,消除偏差,并保证线路整体平顺。若由于施工累计误差等原因造成相邻预制板间板面出现不平顺,需对不平顺面进行调整以保证板面不平顺≤1mm。

2.6 浮置板预制板直线和曲线地段的高程控制

2.6.1 直线段与圆曲线段

测量每块预制板板缝位置的轨道高程Z1,调整量Z按下式计算:

式中:

Z0——为轨顶设计高程。

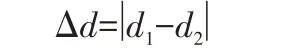

预制板调整时,要用到两种垫片,一种是金属的调平钢板,用于调整侧置式隔振器整体的高度;另一种是组合纺织垫板,用于调整由于基底超高误差引起的隔振器内、外侧的高差。所有点测量记录完成后,进行预制板调整。调整步骤如下(以下数据的单位均为mm):(1)利用测量仪器测量并记录侧置式隔振器内、外位置在承受板重时的高度记为h1,h2。(2)用两个千斤顶在板两端的接缝处将预制板顶起并脱离侧置式隔振器,用测量仪器测量侧置式隔振器内、外位置在不受力状态时的高度;记为;(3)计算内、外侧压缩量的差值如下:

内侧压缩量:

压缩量的差值(取绝对值)

在隔振器压缩量较小端添加Δd厚度的纺织垫板,分级调整厚度至压缩量较大位置处厚度为0(可采用4级)。

(4)计算调平钢板增减的厚度F:

在隔振器上增减(F正值则增,负值则减)调平钢板。

纺织垫板与调平钢板的调整精度为±1mm。

落下浮置板,完成一处板缝的调整。依上述步骤对预制板进行逐块调整。

2.6.2 缓和曲线段

缓和曲线段直接进行隔振器内外高差调整,按上述步骤操作,完成缓和曲线段预制板的调整。

2.7 浮置板预制板隔振器的安装

预制板隔振器的前期安装流程与现浇板安装流程大体一致,具体操作如下:(1)安装内筒水平限位;(2)将隔振器内筒放入外筒内;(3)使用测量工具在隔振器中心位置上测量需要加入的调整垫板的厚度;(4)准备相应厚度的垫板并用千斤顶将垫板一次性加入;(5)安装锁紧板、隔振器盖板。

最后通过扣件进行轨道精调至设计状态。

2.8 附属设施安装

为了消除相邻板端列车运行中产生的剪力,在板与板连接位置设置剪力铰,预制板调整完成后,安装剪力铰。相邻预制板板面存在高差时,采用垫板找平后安装剪力铰;严禁不找平直接安装。在轨道板预制中,预埋剪力绞螺栓孔,轨道板铺设就位完毕后,可进行剪力绞的安装。在板板缝位置安装橡胶密封条,板与板的凹槽位置安装盖板,安装螺栓和盖板前,要对孔内垃圾杂物清理干净,螺栓拧入时按要求涂抹油脂。两侧封边及板缝封边安装,采用膨胀螺丝固定于盾构壁和预制浮置板上,安装封边注意安装牢固,整齐美观。

3 地铁轨道施工的安全措施

3.1 施工环境的安全措施

首先,根据实际施工需求严格根据规范相关标准规定,做好施工现场的布置,保证其合理性和科学性。同时做好加工棚、库房、施工人员住房等各类房屋的消防安全距离,保证其布置符合安全规定。其次,根据实际施工需求,做好临时设施的安全监控工作,最大程度的确保施工环境的安全性。

3.2 施工机械的安全措施

在施工过程中,机械设备投入使用前,设备管理人员应严格的根据需求及标准要求等对机械设备进行验收工作,确认机械状况良好,安全可靠后,方可使用。同时,机械设备在使用过程中,指定专人负责定期维护、保养,这样才能更好的提高施工设备的使用效率。此外,机械操作人员均需经过培训合格持证上岗,杜绝疲劳、酒后操作,杜绝机械带病运转或超负荷运转等问题。

3.3 起重吊装安全措施

起重吊装作业前,按规定编制起重吊装安全专项施工方案,审批合格后,方可组织施工;起重龙门吊安拆必须由具有相应资质的单位承担。起重龙门吊安装并自检合格后,委托具有专业资质的检验检测机构进行检测。经检测合格并出具合格证明书后方可使用。吊装操作人员需持证上岗,吊装作业应由专人负责指挥,必须遵守吊装作业规程,严格执行“十不吊、八严禁”制度。

3.4 轨道行车安全措施

轨道车司机出车前按照操作规程、技术规程的要求,检查轨道车和牵引的平板车及制动装置检查,在确认各部正常、牢固、安全可靠后方可动车;道车运行时,做到“三注意”:注意信号、线路、道口及行人和车辆;注意机车仪表显示器情况和发动机音响;注意列车运行情况及调车员手信号;在行驶中司机、车长确认信号,并执行呼唤应答制度。严格执行“八不准、六不开”的制度;轨道车运行中司机加强了望,注意站台及线路有无人员及障碍,防止发生意外。另健全行车运输指挥系统,加强施工联系与配合,确保行车运输安全。

4 总结

本工程在浮置板预制板的施工过程中,通过对施工方法和工艺的合理优化,对人材机使用精细化管理,对各工序衔接施工精密组织,提高了铺设进度指标,缩短了预制板道床的施工周期;同时也对施工中的安全性问题,给予了足够的重视,完善并制定相应的安全措施,最大程度的保证了施工安全和质量。预制浮置板道床已经是上海地铁轨道工程建设中较为成熟的施工工艺,随着在上海地铁中的广泛应用,相信今后预制板道床也将在国内其他城市轨道建设中得到普及应用。