电动汽车锂离子动力电池电气和环境测试标准及法规分析

2020-09-27吴广顺郑义李真铁

吴广顺,郑义,李真铁

(天津大学天津内燃机研究所,天津 300072)

0 引言

电动汽车在我国以及欧洲、日本和美国等地得到了快速发展,电池汽车必将在不久的将来主导汽车市场。锂离子电池凭借其高比能量、高比功率以及使用寿命较长等方面的优点,得到了越来越多整车企业的认同,使得动力锂离子电池在电动汽车市场占支配地位。

动力锂离子电池必须通过一系列安全测试,才能在电动汽车上应用。这些安全测试是为了解和识别电池在非正常状况时的潜在弱点和脆弱性,并确定电池在严酷的恶劣条件下的表现[1-2]。由于篇幅所限,本文作者仅对国内外电动汽车动力锂离子电池电气安全和严苛环境测试的标准及法规进行了分析和归纳,对标准中存在的问题进行了探讨。

1 国内外标准及法规概述

涉及电动汽车动力锂离子电池气安全和严苛环境测试的国际标准主要包括,IEC 62660-2:2011《电动道路车辆用锂离子动力蓄电池单体第2部分:可靠性和滥用性测试》[3],ISO 6469-1:2019《电驱动道路车辆安全要求,第一部分:可再充能量贮存系统》[4](ISO 12405-3:2014《电动道路车辆 锂离子牵引电池组和系统的测试规范,第3部分:安全性能要求》[5]目前已撤回,被ISO 6469-1:2019替代),SAE J2464:2009《电动和混合动力电动汽车可再充能量储存系统的安全和滥用性测试》[6],SAE J2929:2013《电动和混合动力电池系统安全标准——锂基可充电电池》[7]。

欧盟成员国采用联合国欧洲经济委员会2013年7月15日颁布的技术法规ECE R100.02《关于就电力传动系统特殊要求方面进行车辆认证的统一规定》[8]作为强制性标准。第一部分适用于M类和N类公路车辆的电力传动系统,其设计最大车速超过25 km/h,并配备一台或多台电动牵引电机;第二部分适用于配备一台或多台电动牵引电机且未永久连接到电网的M类和N类公路车辆可充电储能系统(REESS)的安全要求。

为了适应国内电动汽车及动力电池的发展,2015年国家标准化委员会颁布了一系列标准。其中涉及电气安全和严苛环境测试项目的测试标准为GB/T 31485—2015《电动汽车用动力蓄电池安全要求及试验方法》[9]和GB/T 31467.3—2015《电动汽车用锂离子动力蓄电池系统包和测试规程第3部分安全性要求与测试方法》[10]。对于电动汽车CCC认证中电池的电气安全和严苛环境测试,CQC-C1101-2018《强制性产品认证实施细则 汽车》[11]中做如下规定,锂离子电池单体和模块应符合GB/T 31485—2015《电动汽车用动力蓄电池安全要求及试验方法》(6.3.7电池模块的挤压试验暂不执行;6.2.8、6.3.8针刺试验暂不执行)、GB/T 31467.3—2015《电动汽车用锂离子动力蓄电池系统包和测试规程第3部分安全性要求与测试方法》(对于由车体包覆并构成电池包箱体的,要带箱体/车体测试;电池包或系统尺寸较大,无法进行台架安装测试时,可进行子系统测试)的要求。

2 汽车用锂离子动力电池电气安全和严苛环境测试

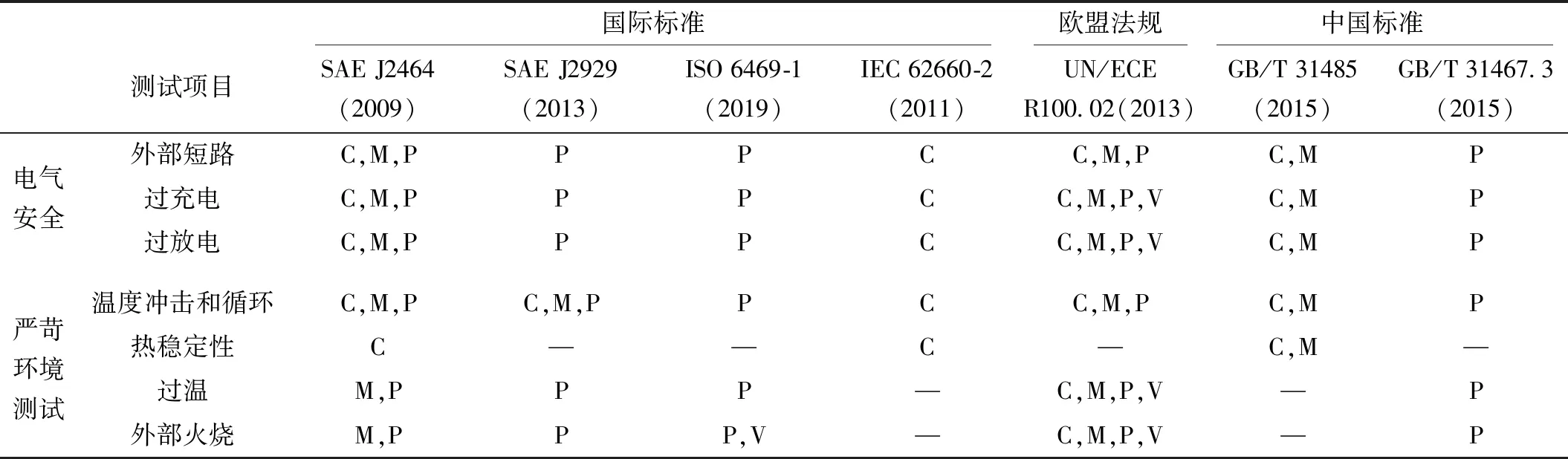

文中主要分析讨论锂离子动力电池作为汽车零部件的安全测试标准,未涉及整车级别的测试标准及法规。表1总结了电动汽车用锂离子动力电池相关的国际和国内标准及法规中规定的最常见的试验项目(文中仅讨论电气安全性能测试和严苛环境测试)。有些标准规定:在某些情况下,可以根据制造商和客户之间的协议进行试验。试验可以在各种级别下分别进行,将参考被测设备(DUT)进行分级:电池单体(C)、电池模块(M)、电池包或系统(P)和车辆(V)。标准和法规为每个试验设置了通过、失败要求,将“不着火”、“不爆炸”、“不破裂”和“不泄漏”作为试验的接受准则,而防火的通过、失败标准仅是“不爆炸”[3-4,6-10]。

表1 电动汽车用锂离子动力电池标准及法规电气安全和严苛环境测试项目概览

2.1 电气安全测试

2.1.1 外部短路测试

测试的目的是评估在外部短路时DUT的安全性能。该试验用于评估过电流保护设备的激活状态或电池承受电流而不会达到危险情况(例如热失控、爆炸、着火)的能力。主要危险因素是由于产生大量的热量而导致热失控、产生电弧可能导致损坏电路或绝缘电阻降低。

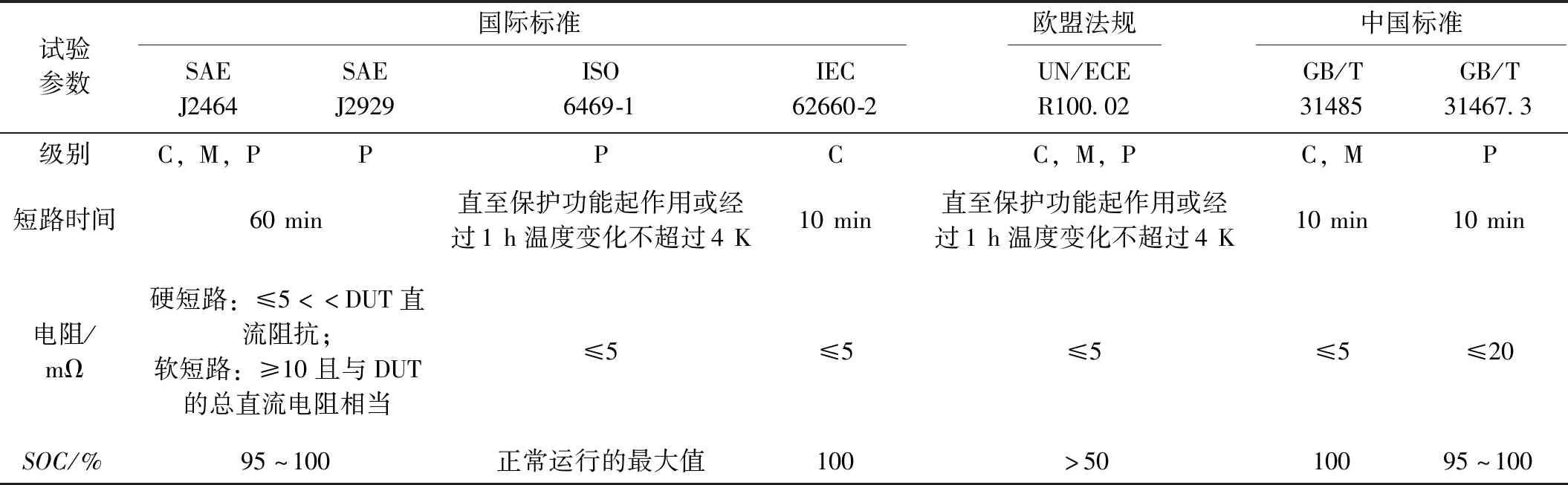

表2中列出了最相关的测试参数。

表2 外部短路测试条件和要求

在测试期间,把电池正负极从外部连接一个低电阻元件(例如5、10或20 mΩ),在不到1 s的时间内使其从外部短路,并保持规定的时间(例如10 min)或直到过电流保护装置(如果有)起作用。通常,保险丝,断路器(无源元件)和接触器(有源元件)用于防止电池模块或电池包级别的过电流。内置的电流中断设备或正热系数设备用于电池单体级别的过电流保护,如果内部压力和/或温度达到限值,则可以断开内部电路与其端子的连接或限制通过的电流。这些保护设备的时间特性决定了断开或限制电流的响应时间,电流越高,能够中断的速度就越快。如果电流不够高(例如,低SOC)或电流迅速下降,则电流可能不会被中断,但这些可能导致发生危险。因此,标准要求在外部硬短路时的短路电阻应最小,或者在外部电阻与DUT的内部电阻相当时进行软短路。

如前所述,标准或法规要求固定的外部电阻,与DUT的尺寸无关。但初始短路电流受DUT的大小及其连接类型(即并行、串行或其组合)的影响。因此,对具有不同尺寸和连接类型的DUT使用相同的外部电阻连接,可能会导致每个电池单体的初始短路电流不具有可比性。因此,某些标准针对硬短路又规定:外部电阻必须远小于DUT直流阻抗。对于软短路,由于外部短路电阻高于DUT的电阻,初始短路电流主要由外部电阻控制,因此,产生的初始短路电流与电池储能系统的大小无关。

温度会影响电池的内阻,即电化学反应和传输速度;因此,初始电流越高越会导致高温,从而产生更多的热量。而且温度越高,DUT温度越接近热失控的温度。表2中的标准和法规都没有要求在高于室温的温度下进行短路测试。但在高于室温的温度下执行短路测试是合理的,因为汽车在室外停放、驾驶过程中或冷却系统出现故障时很可能会达到高于室温的温度。

影响测试结果的另一个参数是荷电状态(SOC)。最坏的情况是在高SOC下实现的,因为产生的初始短路电流最大,容易导致热失控。因此,大多数标准要求以额定容量的100%进行测试。但是对于UN/ECE-R100.02:2013,可以在50%SOC(或更高)下进行测试。

2.1.2 过充电/过放电测试

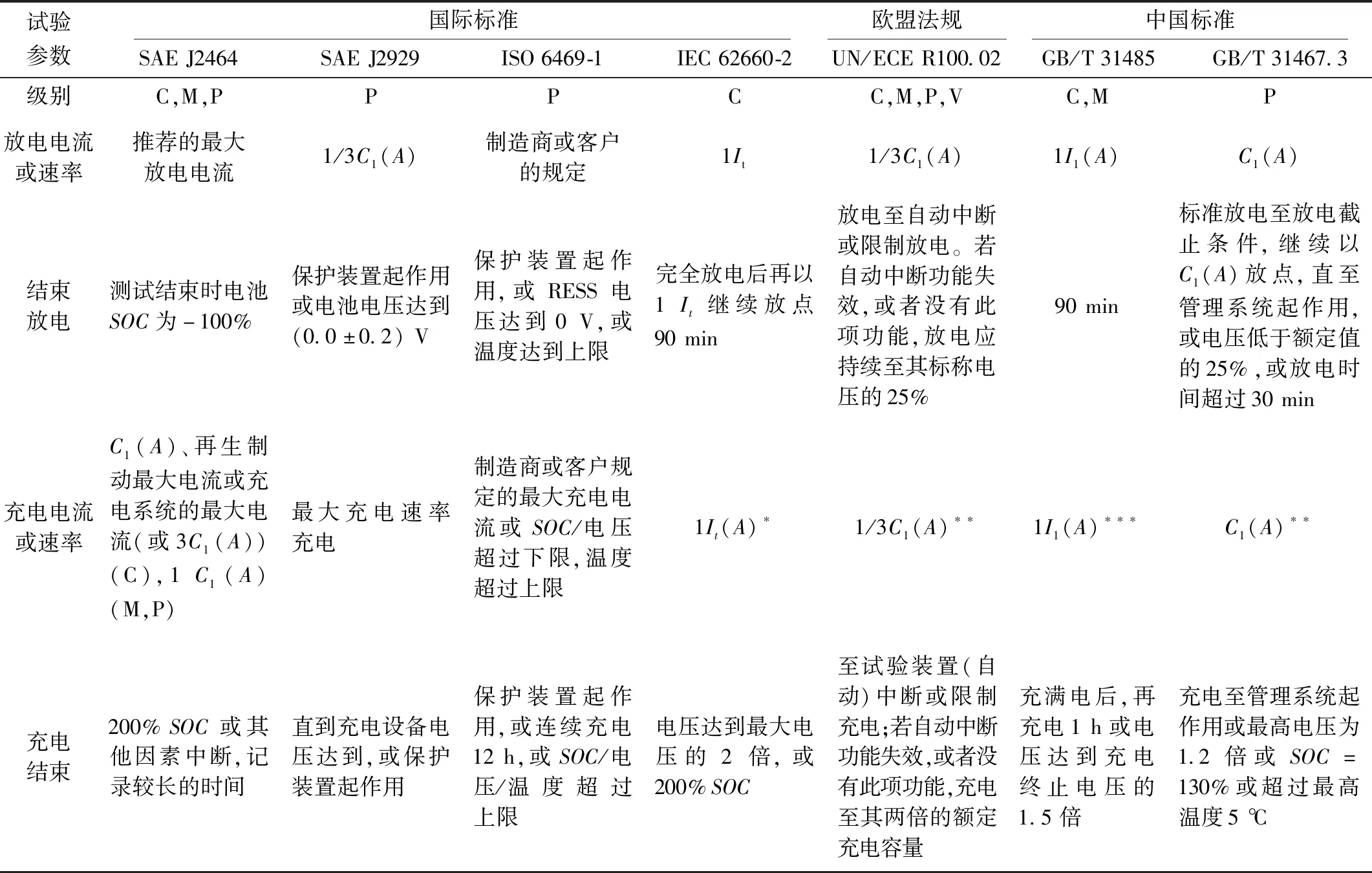

为了评估过充电/过放电保护系统的功能,使电池的充电或放电超出制造商建议的限值时,比如由于充电器故障等可能发生的情况。几乎所有的标准和法规都规定该试验项目,表3列出了试验测试参数。

表3 过充电/过放电测试条件和要求

过充电期间的主要安全隐患是电解质的分解、阴极和阳极的击穿、隔板的退化以及锂镀层放热分解,导致电池过热和热失控。如果达到足够的温度(例如200 ℃),则氟化黏合剂会与锂化碳发生放热反应。影响测试结果的因素包括充电率和最终达到的SOC。

对于过充电测试,按标准规定的充电电流给电池充电,直至达到设定的结束充电条件(如200%SOC,130%SOC等),或者保护装置起作用(如断开充电、降低电流等)。表3所列标准和法规对过充电电流、充电结束条件的规定存在较大差别,导致试验结果可能存在较大差异,不同标准和法规的测试结果不具有可比性。

过度充电的电池(SOC>100%)热失控起始温度显示出较低的起始温度(65~80 ℃范围内)[5]。严重事故一般发生在具有严重过充电(例如,两倍的额定容量)的电池单体上,但在中等过充电(110%SOC)下重复充电/放电循环也可能导致电池内部短路或故障。

过放电(或强制放电)测试也是非常重要的。过度放电期间的安全隐患是极性反转,导致阳极集电器的氧化并在阴极侧镀覆。即使微小的过放电也会导致枝晶形成并最终导致短路。在过放电测试期间,将充满电的电池放电(例如1C速率持续1.5 h,或C/3速率放电直到被测设备中断或限制放电)。表3中不同标准和法规的测试参数差异很大,可以得出这样的结论:即测试的结果可能取决于所遵循的标准或规定。因此,需要统一测试参数以进行可比较的测试。

2.2 严苛环境测试

环境测试旨在评估温度变化等条件下系统的安全性能,例如不同地区的环境温度导致发生火灾或极端天气导致的事故等。下面将介绍最常见的严苛环境测试:温度冲击和循环测试、热稳定性测试、过温测试以及外部火烧测试。

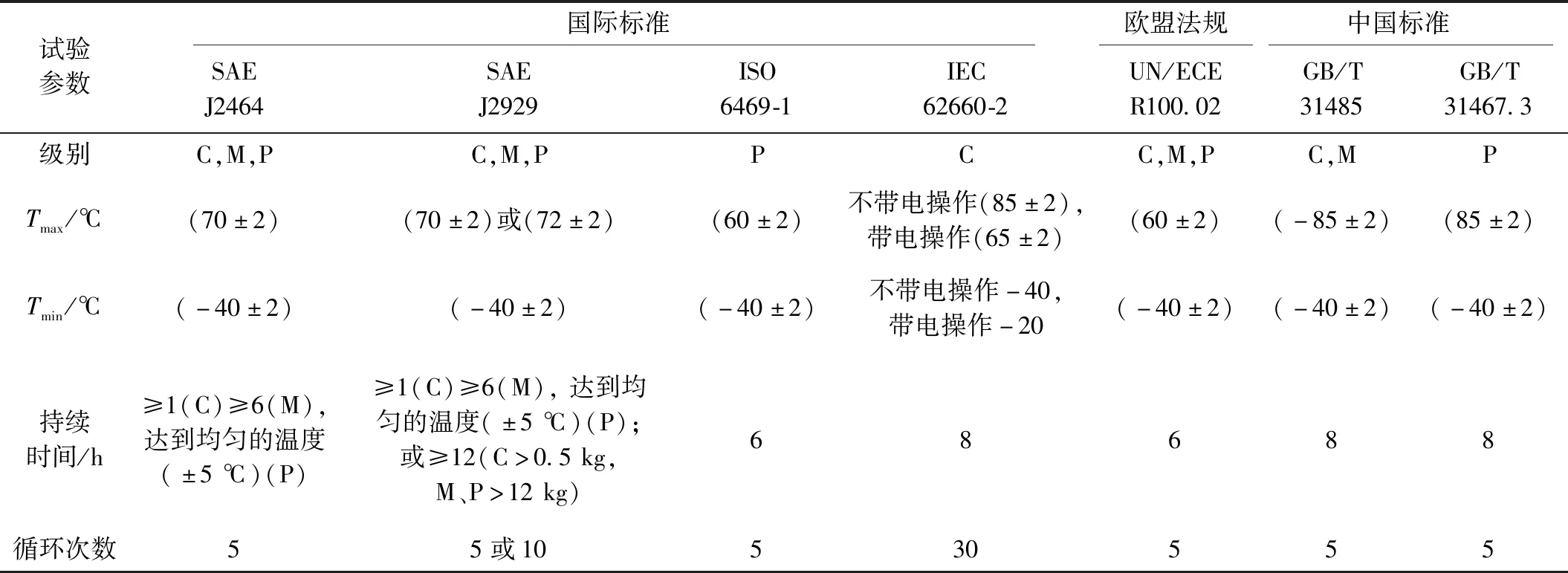

2.2.1 温度冲击和循环测试

此试验主要评估由于暴露于极端和突然的温度变化(例如,在运输过程中车辆进入或离开加热或冷冻的车库时,导致电池组件的膨胀和收缩)而引起的DUT完整性的变化。在温度冲击和循环试验期间,DUT会经受高温和低温两个温度限值,并在每个温度限值下保持指定的时间。标准和法规中描述的温度冲击和循环测试具有不同的最高温度限制(请参见表4)。所有标准和法规的温度下限均为-40°C(IEC 62660-2在带电操作情况,是最低温度为-20 ℃),尽管温度上限不相同。

表4 温度冲击和循环测试条件和要求

值得注意的是,UN / ECE-R100.02:2013允许在此测试期间操作保护设备,我国的这两个标准中未提及相关要求。而在其他国际标准中,保护设备被禁用,这使测试条件更加严格。

2.2.2 热稳定性测试

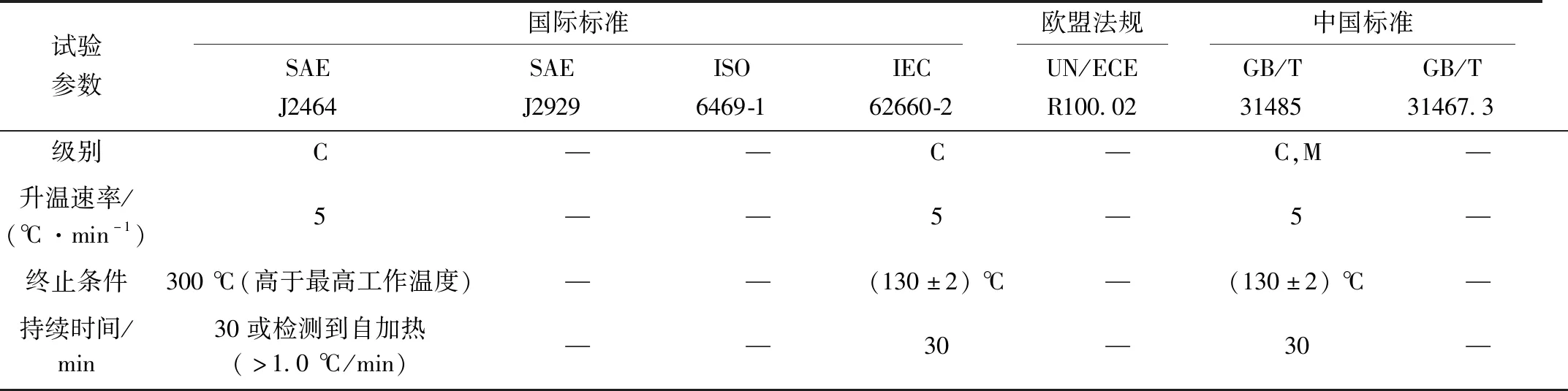

该测试主要评估高温下电池的稳定性,以识别电池热失控开始温度或在高温下的稳定性。测试中,电池的温度以5 ℃/min的步长依次增加,升至规定温度并保持30 min,或直到DUT发生的重大损坏。

标准SAE J2464:2009的规定更加严格,不仅要求5 ℃/min升温速率,而且在每个温度步骤要保持30 min,而且要求最高温度为300 ℃(高于电池最高工作温度),直至温度达到300 ℃或出现自加热(大于1.0 ℃/min)。用于评估电池的热失控开始时间及热稳定性。

其他标准则评估电池在高温下的性能,其目的不是达到热失控状态,而是评估DUT在该温度下的热稳定性。电池从室温以5 ℃/min的步长依次增加,升高至130 ℃,该温度下放置30 min。尽管热稳定性对储能系统的安全性相当重要,它们并未在表5所示的标准中得到广泛的要求。

表5 热稳定性测试条件和要求

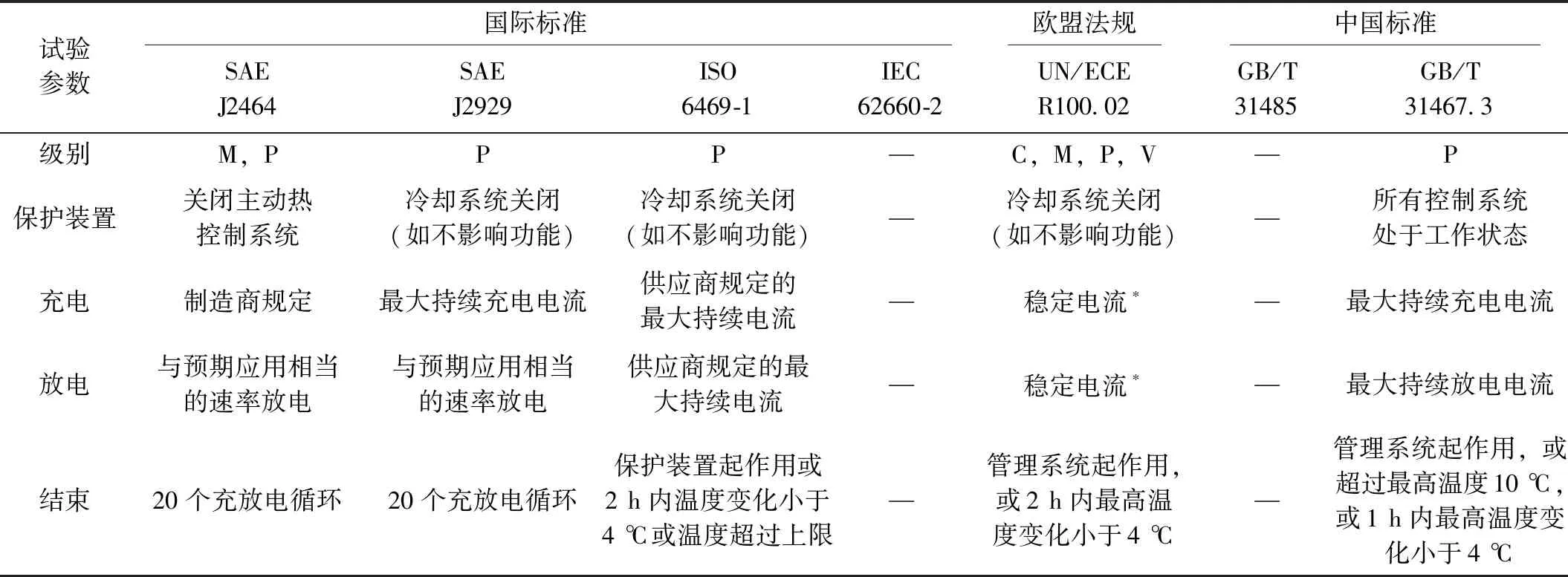

2.2.3 过温测试

过热测试(也称为快速充电/放电、过热保护测试)旨在评估温度控制故障或其他保护功能故障时对电池发生内部过热的影响。表6列出了标准和法规的测试参数。

表6 过温试验测试条件和要求

对于此项测试,欧盟和国际标准都要求关闭DUT的主动热控制系统(例如,冷却系统),GB/T 31467.3—2015未提及该要求(要求测试对象的所有控制系统处于工作状态),连续进行充放电试验,充电和放电之间没有时间间隔,结果将导致DUT的温度升高。3个国际标准要求试验必须在密闭空间中进行,以评估在测试过程中从电池释放的任何气体材料的可燃性[5-6,9]。

对于UN/ECE-R100.02:2013和GB/T 31467.3—2015未要求试验在密闭空间中进行。所有标准都要求在DUT损坏(例如,电解液泄漏、破裂、着火或爆炸)时终止试验。

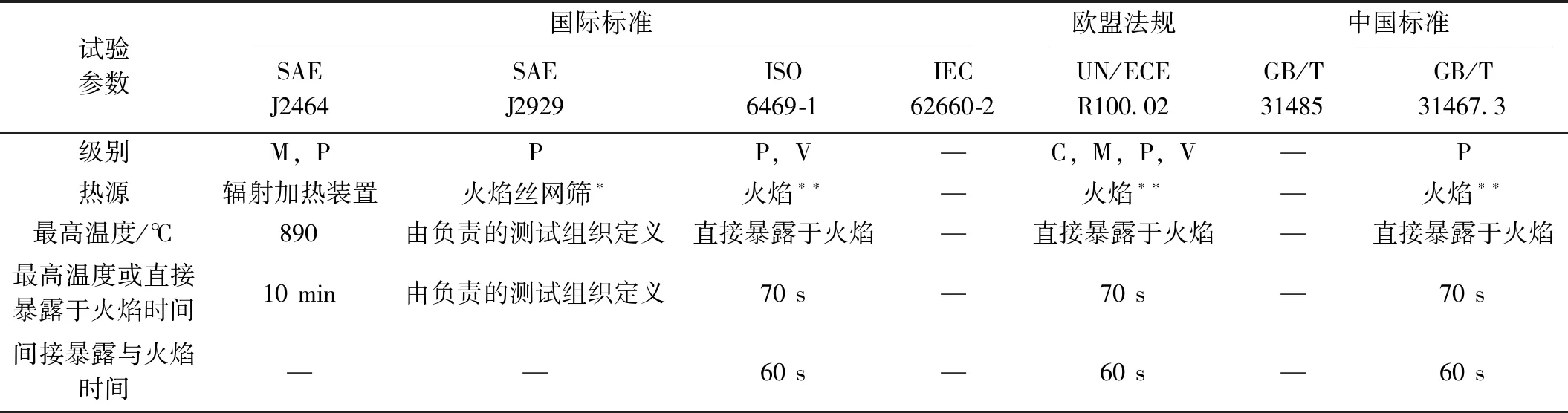

2.2.4 外部火烧试验

外部火烧试验的目的是在电池或车辆暴露于高温或外火焰时,评估其爆炸的危险。火源可能是车辆本身或附近车辆泄漏的燃料引起的。表7列出了测试参数,主要描述了3种类型的测试:

(1)辐射热测试:SAE J2464:2009将电池(100%SOC)放置在圆柱形金属装置内,该金属装置通过辐射加热。温度应在90 s的时间内达到890 ℃,并保持10 min。记录电池试验过程或试验后的情况,包括变形、泄漏、着火、爆炸等[5]。

(2)弹丸测试:SAE J2929:2013将DUT暴露于均匀火中并使DUT被钢丝网筛包围,使电池爆炸产生的碎片不能穿透网筛,网筛为直径为0.25 mm的退火铝线,网格密度为每厘米6至7根线。整个电池系统要经受高温和火焰的环境,直到电池系统完全着火。达到此条件后,将外部热源和火焰源移除,并使电池系统继续燃烧。当没有可见的火焰时,测试完成并且测试后观察期开始[9]。

(3)油盘燃烧试验:GB/T 31467.3—2015、UN/ECER100.02:2013、ISO 6469-1:2019中所述的试验是通过在燃油盘中燃烧燃料而产生火焰。DUT放置在位于装有燃料的试验盘上方的摩擦桌上。试验时首先将试验盘中的燃料在距离DUT至少3 m处点燃,对DUT进行60 s的预热。然后将燃油盘置于DUT下方(距离为50 cm,或为车辆空载状态下测试对象底面的离地高度,或制造商与客户商定),将DUT直接暴露在火焰中并持续70 s。将耐火材料盖板盖在油盘上,DUT在该状态下测试60 s[3,7,11]。移走油盘,然后GB/T 31467.3—2015要求观察2 h,UN/ECER100.02:2013、ISO 6469-1:2019要求观察3 h或直至DUT达到环境温度。如果在测试过程中没有爆炸的迹象,则表明该测试通过。

表7中所示标准的测试条件和要求的相差较大,明显不能保证测试结果的可比性。

表7 外部火烧测试条件和要求

3 结论

文中对电动汽车用锂离子电池安全性能的各种标准和法规在电气安全和严苛环境测试项目进行了全面的对比分析。比较这些标准和法规中描述的试验方法中采用的测试参数和条件。从执行的分析得出以下结论:

有些试验(例如,过充电、热冲击、外部火烧等)的测试条件(例如SOC,温度)相当宽泛。这使得不同标准不具有获得的数据的可能,参数的差异可能是由于标准制定者所考虑的场景不同。为了进行公平和等效的测试,建议将试验的参数、条件等统一。由于最坏的情况通常对应于最大SOC,因此在这种情况下执行相关试验是合乎逻辑的。大多数标准已经要求100%SOC,但是法规UN/ECE-R100.02:2013允许以不小于50%SOC进行测试。

还应注意电池单、体模块和电池包的组件测试的可比性。例如,已证明短路测试中产生的初始电流受DUT的尺寸及其连接类型(即并行或串行)的影响。

单从电动汽车用锂离子电池(电池单体、电池模块、电池包或系统)电气安全和严苛环境测试要求来看,我国试验标准的大部分测试要求是与欧盟法规相当或略高于欧盟法规的,但与国际标准相比可能还有差距。而且由于不同标准和法规要求的试验条件不一致,使得相同试验项目的试验结果不具有可比性。