基于STC8A单片机的汽车油箱密封性检测试验台设计

2020-09-27谢爱华袁海兵

谢爱华,袁海兵

(1.湖北省碾盘山水利水电枢纽工程建设管理局,湖北武汉 430062;2.湖北汽车工业学院机械工程学院,湖北十堰 442002)

0 引言

目前,汽车油箱密封性检测按测试手段分为两大类,一类为水没式泄漏检测法(又称湿式浸水法),即向工件腔内充入一定压力的气体,将其浸入水或肥皂液中,目测肥皂泡或水中气泡来判断工件是否有泄漏及泄漏的程度,这种方法测试效率低,受主观因素影响较大,同时用该方法测试后,必须对工件进行干燥和防锈处理。另一类为干式泄漏检测法,即先向工件腔内充入一定压力的气体,通过压力变化来判断工件是否泄漏,并根据单位时间内压力的变化值来计算其泄漏率。干式检测法其测试效率高,不受主观因素影响,而且测试后不需要对工件进行其他处理,克服了水没法的缺点,同时,干式检测法可定量评测工件的泄漏状态,不足之处是在通常情况下无法确定发生泄漏的部位[1-2]。国外主要有法国ATEQ、日本长野、美国的辛辛那提等公司制作有专用的密封测试仪,采用专用的气动换向阀,仪表内部泄漏量小、精度高,但价格昂贵[3-5]。

针对汽车油箱的密封性检测,利用宏晶公司的STC8A4K16S2A12单片机,开发一种价格低,能满足汽车油箱密封检测精度、生产线节拍等要求的检测装置,具有实用价值。

1 主要技术参数

汽车油箱密封性检测试验台,需实现检测动作流程控制和被测对象的数据采集、处理、结果显示、合格品判断等主要功能,主要技术参数如下:

(1)工作节拍小于2 min;

(2)压力传感器的重复测量误差小于0.05 MPa;

(3)油箱测量体积范围为40~80 L;

(4)能补偿密封性检测试验台气动换向阀、管道接头等泄漏、气体温度、油箱充气膨胀等因素引起的气压波动;

(5)实现自动检测、结果显示、数据记录等功能。

2 检测方案

汽车油箱密封性检测试验台控制器采用宏晶公司的STC8A4K16S2A12单片机,实现对被测对象的数据采集与过程控制,STC8A4K16S2A12是宏晶公司于2017年推出采用8051核的ISP(In System Programming)可编程芯片,片内含16 kB Flash程序存储器,4 kB RAM存储器,48 kB EEPROM存储器,芯片内部集成15路12位ADC转换,集成RC振荡器,器件兼容标准MCS-51指令系统及80C51引脚结构,生产现场抗干扰能力强,能满足汽车油箱密封性检测试验台控制要求。检测系统主要由差压传感器、键盘输入接口、检测指示灯等构成,如图1所示,整个系统集成度高、成本低。

图1 检测系统组成框图

被测油箱在输送线上输送到指定工位并固定,同时向标准油箱和被测油箱充入压缩气体,气压稳定30 s,通过单片机采集差压传感器测量值,通过比较被测油箱与标准油箱之间的压力差值,判断被测油箱的密封性能。

在汽车油箱密封性检测过程中,原理是利用气体压力变化判断油箱密封性能,为减少密封性检测试验台内部气动换向阀泄漏、管道接头泄漏、气体温度变化、油箱膨胀等因素对测量结果的干扰,通过比较被测油箱与标准油箱的气压差,在相同的测量条件和环境下,试验台内部泄漏、气体温度变化、油箱膨胀等因素对被测油箱与标准油箱的影响相同,干扰能相互抵消,不会影响差压传感器的输出,从而提高汽车油箱密封性检测的可靠性。

3 硬件系统设计

3.1 检测气动回路设计

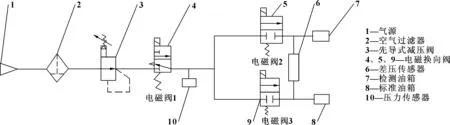

汽车油箱密封性检测通过气体压力变化来进行判断,检测气动回路如图2所示。

图2 检测气动回路

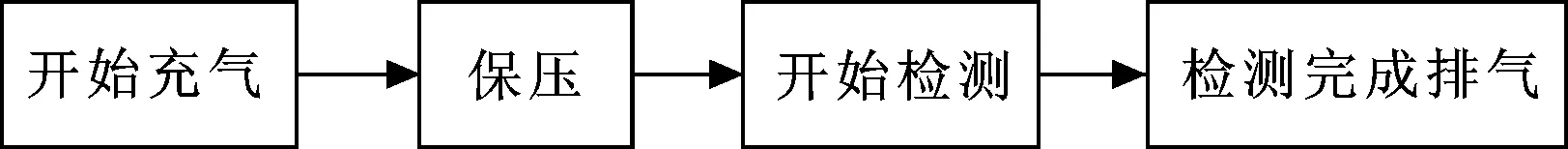

压缩气体经换向阀4、5、9进入油箱后,经压力传感器10判断是否达到检测气压,达到测量压力时,关闭电磁换向阀5和9,保压30 s,经差压传感器6检测被测油箱与标准油箱间的压力差,判断被测油箱密封性能,经指示灯给出检测结果,检测完成后排出油箱内压缩气体。检测过程如图3所示。

图3 汽车油箱密封性检测过程

3.2 压力、差压传感器的选择与接口

通过气压传感器,检测油箱压力是否在正常工作范围内,若不在正常范围之内,汽车油箱密封性检测试验台将停止检测。差压传感器判断被测油箱与标准油箱之间的气压差,进而判断被测油箱的密封性,根据试验,选择某电子科技有限公司的CYB13I型压力传感器与CYB22系列差压传感器,主要性能参数如下:测量范围为0~2 MPa;线 性 度为0.1%;输出信号为 0~5 V。

STC8A4K16S2A12芯片内部集成了15路12位ADC转换通道,采样速率最高可达800 k/S,分别采用P0.0/ADC8、P0.1/ADC9引脚接压力与差压传感器,能够满足汽车油箱密封性检测试验台的测量精度和采样速度要求。

3.3 参数存储

测试系统中需保存工作压力、压差临界值、保压时间、检测数量等参数,并具有掉电保护功能,STC8A4K16S2A12芯片内部集成了48KB EEPROM存储器,测量系统将相关参数直接存入STC8A4K16S2A12芯片内部的EEPROM存储器,编程简单,相对外部存储方便可靠。

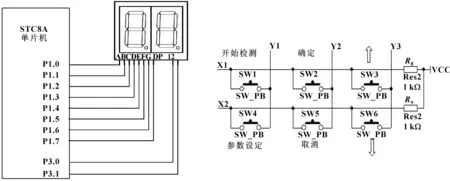

3.4 显示与键盘接口设计

检测系统设计了2位LED显示器,能显示检测压力与工作状态,采用STC8A4K16S2A12单片机的P1端口与P3端口进行控制,采用动态刷新的方式对2位LED显示器进行控制。

系统采用STC8A4K16S2A12单片机引脚P3.3—P3.7实现2×3行列式按键接口,能完成以下功能:

(1)通过按键实现手动充气、测试;

(2)可设置压力值,充气、保压等工作时间;

(3)可对充气时间、保压时间、检测时间、检测公差值、检测上限值、检测下限值等进行调整。

显示与键盘接口电路如图4所示。

图4 显示与键盘接口电路

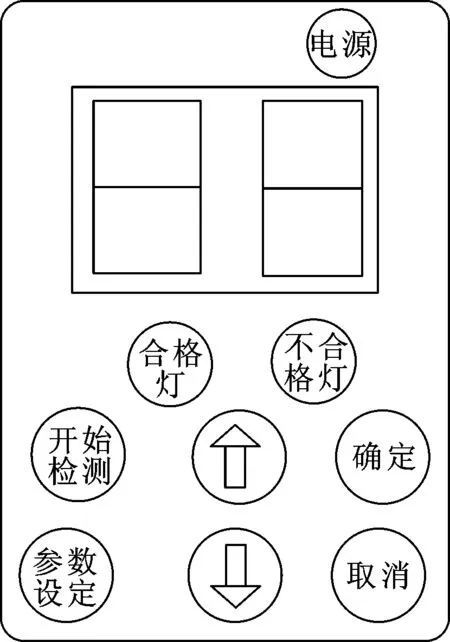

3.5 检测试验台面板设计

检测试验台操作面板如图5所示。

图5 试验台操作面板

各部分功能如下:

(1)合格/不合格指示灯:显示检测结果。

(2)开始检测:按下表示试验开始。

(3)参数设定:设置时间、压力等参数。

① 充气时间(s):参数设定时LED数码管显示F1。

② 保压时间(s):参数设定时LED数码管显示F2。

③ 测试时间(s):参数设定时LED数码管显示F3。

④ 测试机检测公差值(MPa):参数设定时LED数码管显示F4。

⑤ 测试机检测上限值(MPa):参数设定时LED数码管显示F5。

⑥ 测试机检测下限值(MPa):参数设定时LED数码管显示F6。

(4)按键↑:在设定数值时,按下起增加作用;在子菜单界面时,按下显示上一级子菜单。

(5)按键↓:设定数值时,按下起减小作用;在子菜单界面时,按下显示下一级子菜单。

(6)按键确定 :按下表示输入有效。

(7)按键取消 :按下表示输入无效。

4 系统软件设计

系统软件采用Keil C开发。控制系统软件分为两部分:定时中断服务程序和主程序。

利用STC8A4K16S2A12内部16位定时器产生20 ms的定时中断,每中断一次采样压力一次,为防止压力波动,连续采样10次,采用平均压力值作为有效值。

主程序包括:键盘扫描、LED数码管刷新、气动换向阀控制、压力AD转换等功能模块。主程序中的时间延时,如键盘消除抖动延时,LED数码管刷新时间,利用STC8A4K16S2A12单片机产生的1 ms定时为基准,采用软件变量记录中断次数实现不同的时间延时,这种方法提高了主程序的扫描速度。

5 结束语

文中设计了以STC8A4K16S2A12单片机为控制器的汽车油箱密封性检测试验台,利用气体压力差对汽车油箱密封性进行检测,具有参数设置、检测报警、统计件数等功能,具有成本低、稳定可靠的特点,检测试验台能提高汽车油箱密封性检测效率。目前,该试验台在东风专用汽车零部件有限公司运行半年来,稳定可靠,具有推广应用价值。