轿车门洞密封条海绵泡管表面褶皱问题及改进措施

2020-09-27赵建才郭强强沈伟平姜丽丽

赵建才,郭强强,沈伟平,姜丽丽

(建新赵氏集团有限公司,浙江宁波 315615)

0 引言

车门、门框和门洞密封条构成了车门的密封结构。门洞密封条的挤压成形工艺采用变截面技术,其外形轮廓要与密封面的轮廓相一致的。从断面结构看,门洞密封条主要由压缩变形部和安装部两部分构成。压缩变形部是起密封和反弹作用的主要部位,一般由发泡的海绵橡胶泡管(以下简称海绵泡管)构成。门洞密封条压缩变形部位所处的密封面,要求金属板和密封条的表面平整,无凹凸不平的焊接缝隙或褶皱变形,并且有足够的密封力。本文作者对密封条进行了一些理论研究,如弯曲唇边起皱、压缩变形、结构参数优化、挤出成型、海绵橡胶材料本构模型[1-5]。文中针对门洞密封条海绵泡管表面褶皱问题,进行工艺改进试验,提出现场改进措施。

1 海绵泡管的结构特征

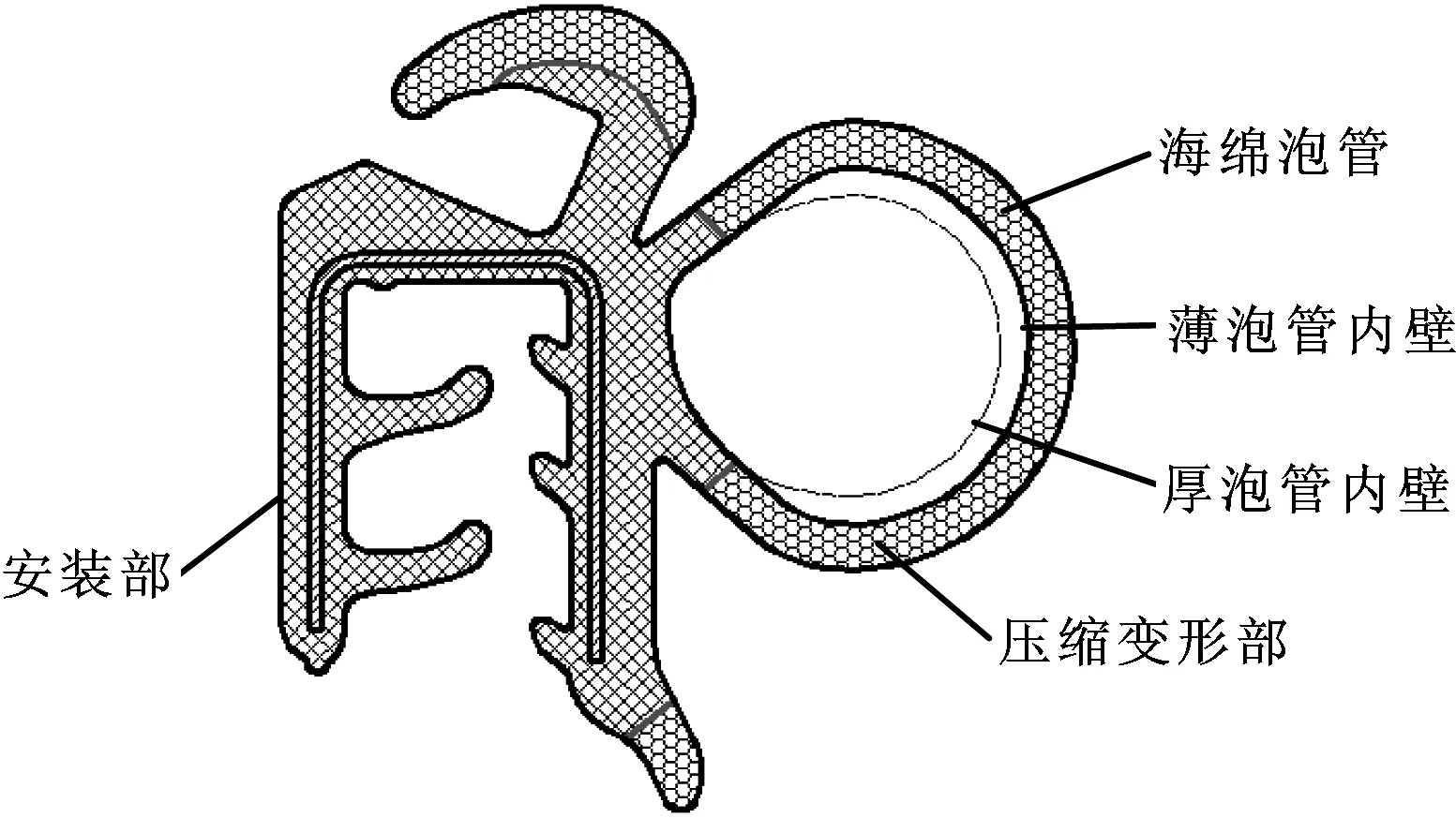

门洞密封条的海绵泡管内部截面是变截面的,最薄处的壁厚为1.75 mm,最厚处的壁厚为2.9 mm,如图1所示,虚线为可变区域的厚泡管内壁,实线为薄泡管内壁。海绵泡管材料密度一般为(0.6±0.05) g/cm3。

图1 海绵泡管的结构特征

2 海绵泡管表面褶皱表现形式

海绵泡管表面褶皱缺陷,主要有以下3种表现形式:

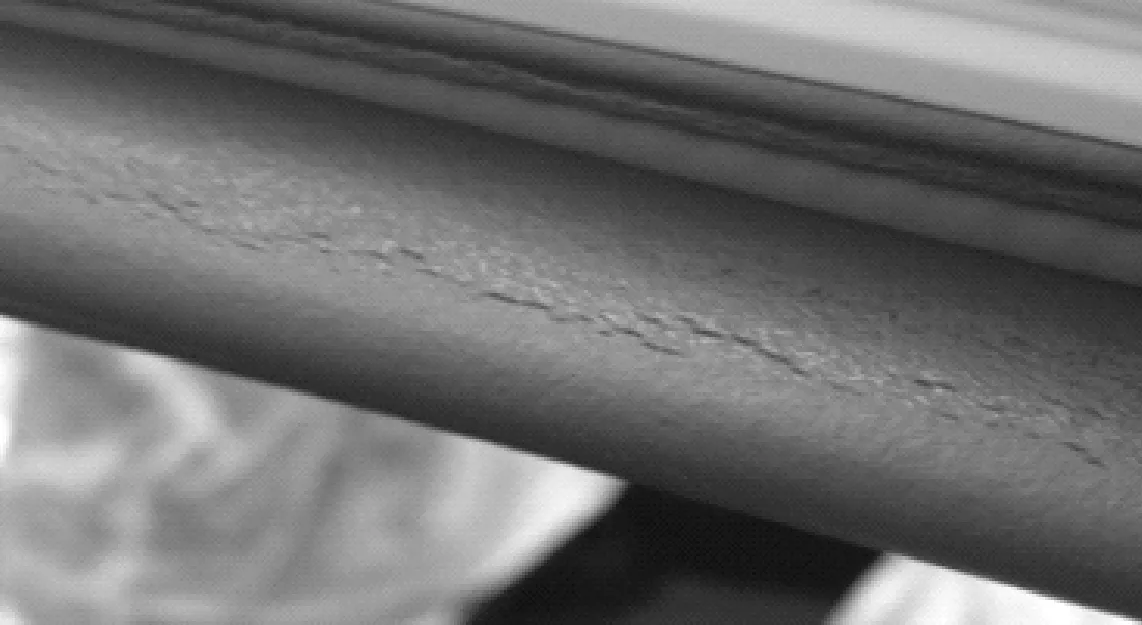

(1)门洞密封条挤出后目视检验无缺陷,但用手模拟车门压海绵泡管,表面出现褶皱,如图2所示;

(2)门洞密封条装配后目视检查无缺陷,但用手模拟压海绵泡,出现与图2一样的褶皱缺陷;

图2 用手模拟车门压海绵泡管的褶皱

(3)门洞密封条装配后车门关闭2 h,目视发现泡管表面出现褶皱缺陷,如图3所示。

图3 车门关闭后出现的褶皱

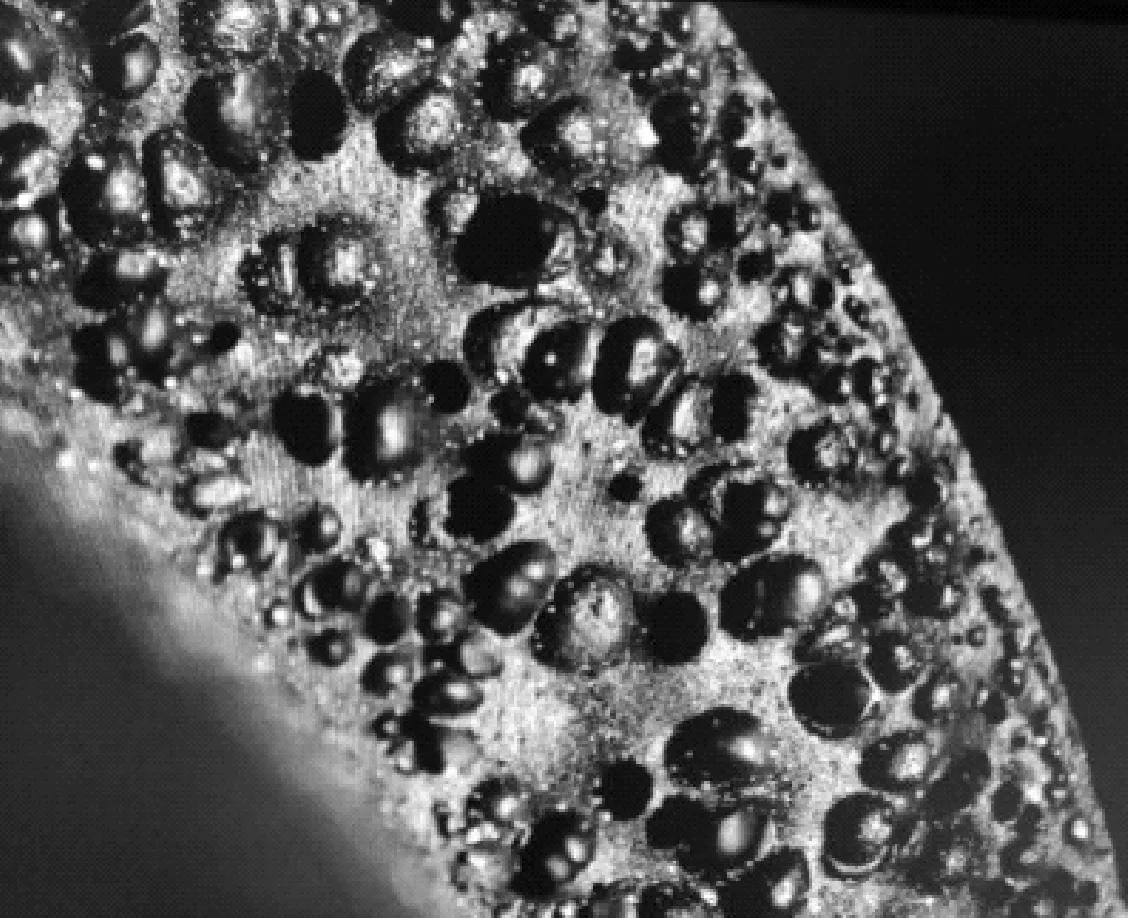

海绵泡管表面褶皱属于外观缺陷,是海绵橡胶发泡后内部气孔堆积后产生的线形褶皱,不是泡管表面裂纹,如图4所示,随着时间延长状态不会越来越差。

图4 海绵泡管表面微观组织

3 影响海绵泡管表面褶皱的因素分析

(1)材料密度的影响分析

当材料密度为0.55 g/cm3时,无论厚泡管断面还是薄泡管断面,表面都会发生褶皱;

当材料密度为0.65 g/cm3时,薄泡管断面无褶皱,但厚泡管断面会发生褶皱;

当材料密度为0.7~0.8 g/cm3时,无论厚泡管断面还是薄泡管断面,表面都不会发生褶皱。

(2)泡管变形的影响分析

当泡管弯曲变形时,弯曲力越大,褶皱越严重;当泡管正向压缩变形时,压缩量越大,褶皱越严重。

4 海绵泡管表面褶皱的改进措施

(1)工艺改进试验

措施1:调整胶料中促进剂含量,促进剂由1.5份增加至2.0份;调整材料密度由0.537 g/cm3至0.629 g/cm3;同时调整模具流道和模片厚度。试验结果:褶皱缺陷明显改善,但未完全消除。

措施2:降低发泡剂用量,发泡剂由700 g降低至650 g,同时促进剂由2.0份增加至2.5份,硫磺从300 g增加至380 g,材料密度调整至0.65 g/cm3。总装车间验证右前门未完全消除缺陷,其他三门缺陷消除。

措施3:对右前门挤出胶料密度再次进行调整,调整至0.7~0.75 g/mm3。试装后褶皱问题消除,但密封力偏大2~3 N,使得车门关闭力增大。

措施4:微调促进剂和发泡剂,材料密度调整至0.7~0.8 g/cm3,断面壁厚减薄0.2 mm。试装后表面褶皱消除及密封力合格。

(2)现场改进措施

措施1:制作专用检具,模拟装车后海绵泡管受压状态。压缩量按车门内间隙下差确定,压缩时间3 h;

措施2:更新检验指导书,要求零件裁切后增加折弯90°100%手压目视检验海绵泡管表面是否褶皱;

措施3:控制材料密度,按0.70~0.75 g/cm3,成品检验频次3件/1次/4 h;压缩永久变形检验频次1次/周,跟踪状态稳定后,检验频次1次/月。

5 结论

海绵泡管表面褶皱是海绵橡胶发泡后内部气孔堆积后产生的外观缺陷,材料密度和泡管变形是两种主要影响因素。

为了消除泡管的表面褶皱问题,进行了工艺改进试验,试验结果表明:发泡剂650 g,硫磺380 g,促进剂2.5份,材料密度0.7~0.8 g/cm3,断面壁厚减薄0.2 mm,试装后表面褶皱消除及密封力合格。

为了实现工艺方案,在现场采取了制作专用检具、更新检验指导书、监控材料密度等措施,以保证消除门洞密封条海绵泡管表面褶皱现象。