14Cr1MoR+NS1102复合板焊接缺陷分析

2020-09-26王利军张举莉史京生

王利军 张举莉 史京生

摘 要:14Cr1MoR与NS1102复合板在焊接时会产生缺陷。本文以该复合板为例,分析了焊接缺陷产生的原因,同时结合实际情况提出返修措施,解决了复合板焊接缺陷问题,提高了焊缝质量及设备使用的安全性。

关键词:复合板;焊接缺陷;返修措施

中图分类号:TG457.11文献标识码:A文章编号:1003-5168(2020)23-0130-04

Abstract: 14Cr1MoR and NS1102 composite boards will produce defects during welding. This paper took the composite board as an example, analyzed the causes of welding defects, and proposed repair measures based on the actual situation, which solved the problem of welding defects of the composite board and improved the quality of the weld and the safety of the equipment.

Keywords: composite board;welding defect;repair measures

镍-钢复合板是由基层(碳钢、低合金钢等)和复层(镍)爆炸焊接复合而成的双金属材料,复层镍保证了材料的耐蚀性,基层则保证了材料的强度,而且价格经济实惠,因此,在化工设备制造中,镍-钢复合板应用越来越多[1]。这种钢材主要由复层镍和基层低合金钢两种材料复合而成,因此在形成焊接接头时,除了会出现焊接同种金属时可能出现的焊接缺陷外,还会出现因这两种金属复合而出现的焊接缺陷,如裂纹、夹渣、未熔合等。同时,两者又具有较强的熔合性,焊接时,如果基层的碳熔入复层太多,会降低复层的耐腐蚀性,反之则会降低材料的使用强度。因此,在焊接过程中,如何保证焊接时既不产生焊接缺陷,又确保复层的耐腐蚀性,成为镍-钢复合板焊接的关键技术问题[2]。本文以2020年西安航天华威化工生物工程有限公司为新疆新特能源项目制造的急冷塔设备为例,分析了镍-钢复合板焊接过程中焊接缺陷产生的原因并提出了解决措施。该设备主体材质为14Cr1MoR +NS1102复合板,基层14Cr1MoR厚度为42 mm,复层NS1102厚度为5 mm。

1 焊接工艺

复合板的焊接实际是异种金属焊接,分为基层与基层焊接,基层焊缝、基层与复层焊接,过渡层、复层与复层焊接以及复层焊缝[3]。

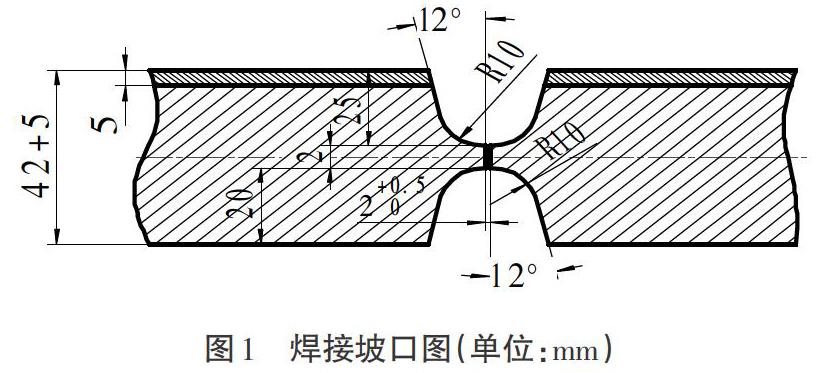

针对基层材料14Cr1MoR的焊接特点,经前期制造工艺研究与焊接工艺评定试验合格后,制定设备的加工方案为:首先,按图1加工坡口,而且坡口进行硬度测试,硬度值需要不大于225 HB,坡口按《承压设备无损检测 第4部分:磁粉检测》(NB/T 47013.4—2015)进行100%磁粉检测;其次,焊前进行预热,采用铝加热带加热方式进行预热,预热温度不小于150 ℃,而且焊接过程中为保证焊接温度,采用火焰加热枪进行持续加热,如图2所示。

具体焊接工艺如下:先采用焊条电弧焊及埋弧焊焊接基层,焊条用哈焊所焊条R307G,埋弧焊丝焊剂为H08CrMoG、SJ110,距离复层2~3 mm时使用镍焊材ENi6182焊接过渡层,当过渡层距复层表面2~3 mm时停止焊接,按热处理工艺进行立即消氢热处理,消氢热处理后直接焊接复层,焊后24 h进行无损检测,焊缝按《承压设备无损检测 第4部分:磁粉检测》(NB/T 47013.4—2015)进行100%TOFD检测(超声波衍射时差法)。相对于射线探伤而言,该种检测方法效率高、成本低,最重要的是能准确确定缺陷在焊缝中的位置。具体焊接参数如表1所示。

采用TOFD检测方法对焊缝进行检测,结果发现在部分焊缝中存在裂纹、过渡层未熔合、过渡层过熔及基层熔入过渡层以及夹渣等缺陷,焊缝质量较差。

2 焊接缺陷原因分析

2.1 未熔合

过渡层的焊接属于异种金属之间的焊接,为了减少过渡层金属焊缝的稀释率,焊接过程中选用较小线能量进行焊接,线能量計算公式如式(1)所示。

q=IU/v (1)

式中,q为线能量,J/cm;I为焊接电流,A;U为焊接电压,V;v为焊接速度,cm/min。

通常,焊接过程中通过调整焊接电流、焊接速度控制焊接线能量。在实际操作中,有些焊工由于经验不足、焊接水平有限或是没有按预先制定的焊接工艺参数执行,焊接时使用的电流过小,焊速偏快,结果出现电弧在两侧坡口上停留时间过短的情况,加之运条角度不正确,坡口金属的熔合状态不好,填充金属不能与母材金属充分熔合,出现未熔合现象。TOFD检测过渡层未熔合缺陷影像如图3所示。

2.2 夹渣

通过对焊缝打磨返修缺陷的过程分析,人们可以判断夹渣有两种可能。一种是因为焊前焊缝表面的药皮没有清理干净,尤其是一些死角的位置未清理到位,致使焊接过渡层时,药皮直接熔入焊缝中。另一种是由于基层焊缝焊接工艺与过渡层焊缝焊接工艺有所差别,在焊接基层焊缝时由于焊接电流较大,坡口两侧产生了咬边现象,如图4所示。当焊接过渡层时,采用小的焊接电流,并且过渡层焊缝金属在熔融状态的黏度较大,使得咬边内部的熔渣不易浮出。当过渡层焊缝金属凝固后,存在于咬边空隙内的熔渣就使得焊缝产生夹渣现象[4]。

2.3 基层中存在过多镍合金的缺陷

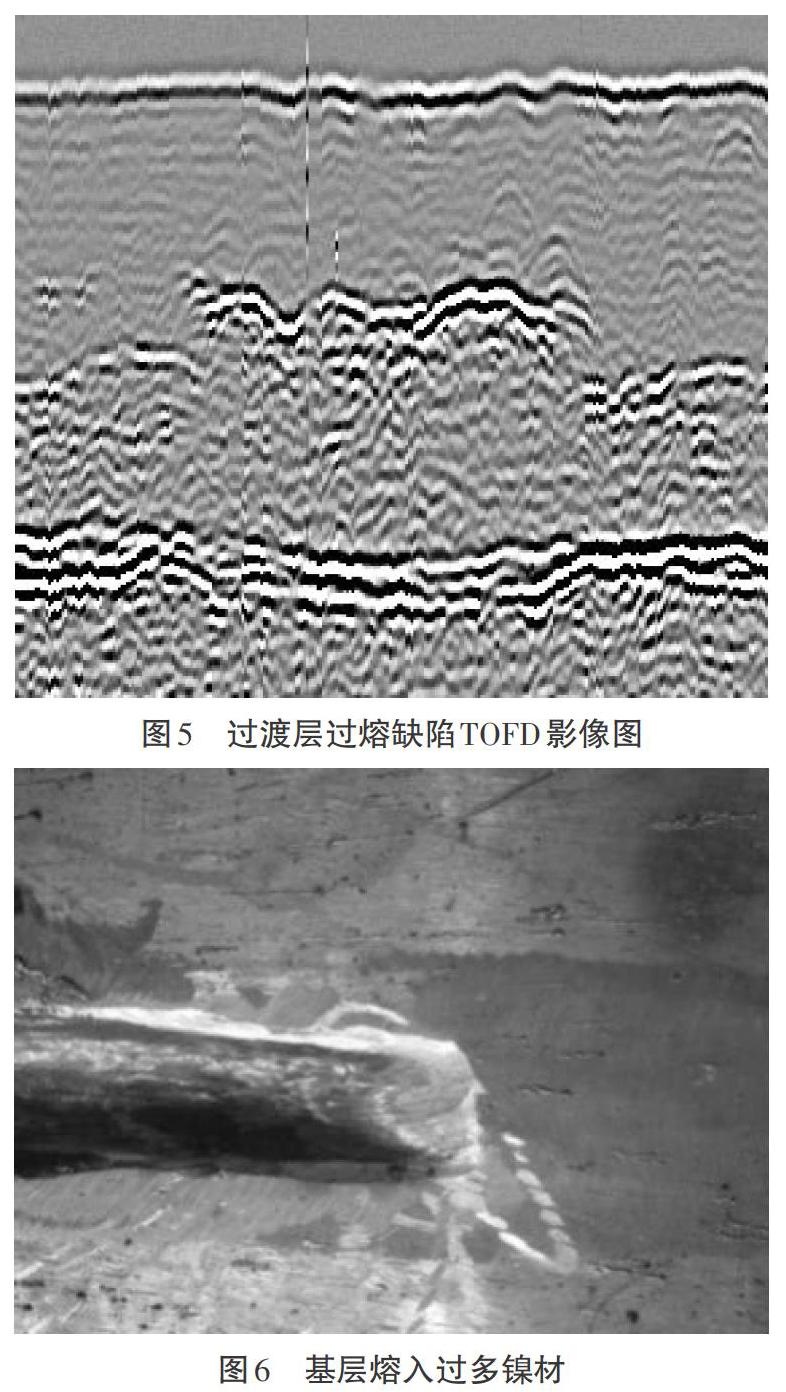

相对于射线检测而言,TOFD检测手段对焊缝的缺陷更敏感,有可能射线探伤合格的焊缝再用TOFD检测会出现焊缝不合格的现象。返修过程中,焊工没能在焊道相对应的位置上使用相应的焊条。例如,用磨光机打磨后的缺口的最深点是在基层焊道内,正常情况下,焊工应先用基层焊条焊接,再焊过渡层,最后焊覆层。但如果焊工错误地将过渡层位置视为缺口的最深点,就会先用过渡层焊条焊接缺口底部,再用复层焊条焊补完整个焊道,结果造成过多的基板金属熔入复层焊道中。如图5所示,返修焊缝经过TOFD检测后仍然有缺陷,在后续的返修打磨中发现,过渡层镍熔入基层太多,造成焊缝探伤不合格。实际缺陷如图6所示。

2.4 裂纹

焊缝返修过程中,有的是初次探伤就发现存在焊接裂纹,而有的是在返修之后才出现裂纹。经过分析,有可能存在以下原因:焊接过程中,焊工没有严格按焊接工艺文件执行,加上焊接手法等原因,致使基层焊缝焊道高度、宽度与工艺文件要求相差甚远,在焊过渡层时,由于两种金属的晶格常数、膨胀系数不一样,且过渡层熔入较多的基层焊缝金属,融合比变大,焊接时在熔合区易产生裂纹缺陷;在焊接过程中,复层上的基层焊缝飞溅物未清理干净,当焊接过渡层时,飞溅物直接熔入过渡层焊缝中,也会诱发裂纹产生;多次返修中,由于焊缝重复循环受热,产生很大的焊接内应力,而焊缝膨胀系数又不一样,致使一些微观裂纹扩张为宏观裂纹[5]。基层焊缝过高情况如图7所示,基层熔入过渡层TOFD情况如图8所示。

3 解决措施

3.1 排除焊接缺陷

根据检测人员划出的缺陷位置及深度,确定从复层侧还是基层侧进行缺陷清除。如果缺陷在基层,一般使用碳弧气刨进行清除;如果缺陷在过渡层或是多次返修同一部位,应用角向磨光机或钻销等机械方法清除,以减少坡口边缘的渗碳倾向及焊缝重复受热。正式修补前,必须将缺陷彻底排查干净,可以通过以下几种方法确定缺陷是否排除干净:观察金属表面颜色及金属分层现象,此种方法较适合于基层焊缝熔入过多的复层镍,镍材明显亮于基材;根据检测人员提供的缺陷位置参数,打磨过程中随时测量打磨深度及宽度;针对有焊接裂纹的地方,打磨过程中可用渗透检测法,确定裂纹是否排除干净。

此外,一定要将返修位置打磨得具有一定长度、坡度及角度,切勿打磨成直角,这不利于焊接操作,容易产生二次缺陷。

3.2 焊接顺序及正确选用焊接材料

返修过程中,一定是先焊基层,再焊过渡层,最后焊接复层,这样避免复层金属在焊接过程中重复受热,导致晶粒粗大,降低复层金属耐蚀性能。返修过程中基本都使用焊条电弧焊进行返修,由于粗心原因,返修基层焊缝时用复层焊条,或是焊接复层时用基层焊条,都将会产生不必要的缺陷。

焊过渡层时,为了减少基层的碳钢部分金属溶入复层中,以保证焊缝金属的耐腐蚀性能不致降低,过渡层应严格按照工艺规范使用小线能量进行焊接,减少基层熔合比,以保证复层的耐腐蚀性。在焊接复层前,先在焊缝中靠近基层处用镍含量较高的焊丝焊接过渡层,以减少基层的碳熔入复层中。由于此次母材为14Cr1MoR+NS1102复合板,根据相关标准推荐及合格的焊接工艺评定,过渡层及复层使用的焊材均采用大西洋生产的ENi6182焊条。焊接过渡层及复层时,务必将其坡口处的焊接飞溅清除干净,尤其是基层焊缝焊接时的飞溅物。

3.3 严格控制每道焊接深度及尺寸

熔深大小直接影响焊缝质量,在焊接过渡层时,如果熔深太深,使得过渡层熔入较多基层,容易产生焊接裂纹。因此,在焊接过渡层时,选用较小的焊接线能量控制熔深,同样,当焊接复层金属时,如果熔深较大,焊缝也会有裂纹倾向,同时降低复层的耐蚀性能。

一般情况下,过渡层与基板焊道之间的熔合深度最好控制在1.5~2.5 mm,焊接复层时,复层焊道与过渡层焊道之间的熔合深度在最好控制0.5~1.0 mm[6]。基板最后一道焊道不能过高,出现焊道过高时,应用磨光机等工具将其打磨至合适的高度,尽可能将咬边打磨掉或打磨圆滑过渡,不要出现死角区域,避免夹渣产生,然后焊复层焊道。

3.4 预热及层间温度控制

根据14Cr1MoR材料的焊接性能,焊前应进行预热,预热温暖为150 ℃左右,且焊接过程中使用火焰加热枪持续在基层面进行加热,其间基层焊接的层间温度不能超多300 ℃,过渡层及复层焊接的层间温度不超度150 ℃。按照相应工藝及标准要求,过渡层焊完后立即进行消氢热处理,然后焊接复层,最后进行整体消应力热处理。

4 结论

复合板的焊接其实就是异种金属间的焊接,本文通过对14Cr1MoR+NS1102镍-钢复合板焊接缺陷产生原因进行分析,提出了解决措施。在实际焊接过程中,为了有效地防止缺陷产生,提高焊缝质量,人们要选择合理的焊接坡口,减少焊接工作量,降低焊缝受热次数,降低缺陷产生率;根据焊层不同,正确选用焊接材料,并严格按照制定的焊接工艺进行焊接;焊接下一道焊缝前,要将焊道表面及坡口表面清理干净;严格控制各焊道尺寸及深度,尤其是基层最后一层以及过渡层的熔深,控制好融合比,有效提高焊缝使用性能。

参考文献:

[1]朱方鸣.化工机械制造技术[M].北京:化学工业出版社,2005.

[2]戴永成.镍-钢复合板压力容器焊接裂纹的分析及优化工艺[J].化工设备与管道,2018(3):5-8.

[3]阮鑫,肖志英,王成君,等.镍-钢复合板设备焊接裂纹及优化工艺研究[J].现代制造工程,2007(8):76-80.

[4]张立新,张彦芬.不锈钢复合钢板设备制造过程中几个技术问题的探讨[J].齐鲁石油化工,2004(3):216-219.

[5]陈卉妍.不锈钢复合板焊接缺陷的返修[J].现代焊接,2008(2):42-44.

[6]郭新超,田治礼,王文辉.不锈钢复合板焊接缺陷原因分析及解决方法[J].仪器设备技术,2008(3):153-154.