基于PLC的数控钻床控制器设计与研究

2020-09-26李崇

摘要:随着智能制造技术和社会经济的不断发展,人们对数控钻床的加工精度提出了更高的要求,实现对加工系统的自动化控制,对于提高加工效率具有重要意义。根据钻床加工需求,利用PLC技术对传统钻床的加工方式进行了改进,设计了一种数控钻床控制器。实践证明,该控制器在保证工件加工精度的同时,大大降低了企业加工成本,具有较强的实用性。

关键词:PLC;数控钻床控制器;触摸屏

0 引言

在传统制造行业中,普通钻床主要采取人工装夹、定位和钻孔的加工方式,钻孔的精度和效率受到工人操作熟练程度、疲劳程度等方面因素影响较大,存在工人劳动强度大、自动化程度低、产品质量不稳定、加工速度慢等诸多问题。而商品化的数控系统价格比较昂贵,在进行一些简单加工,比如钢结构板材等材料的加工时,容易造成资源浪费,无形中增加了企业生产成本。用PLC控制数控钻床,具有加工成本低、加工质量稳定、操作简单、定位准确、经济实用等显著优势,与传统的钻床加工方式相比,基于PLC的数控钻床控制器,能够满足企业生产需求,在保证孔系加工精度的同时,使数控钻床控制更加简单化、科学化。

1 基于PLC的数控钻床加工要求

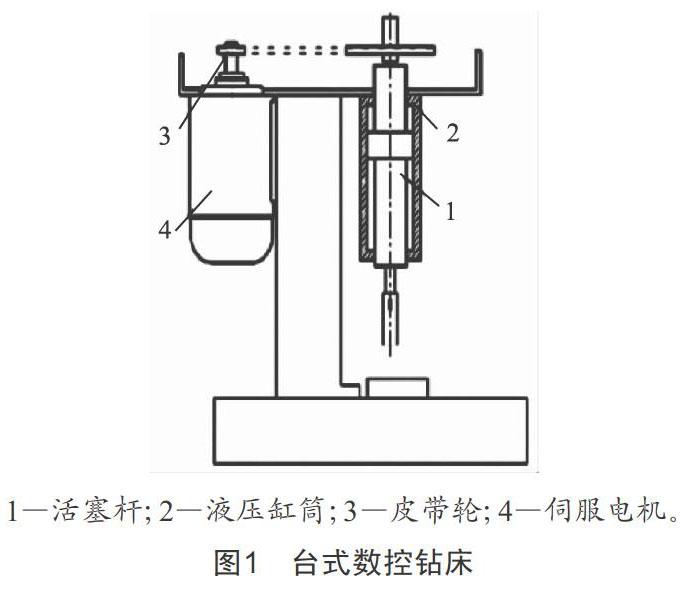

钻床是一种用于钻孔、铰孔、扩孔等孔类加工的机床,本文设计的是一种台式数控钻床,如图1所示。

台式数控钻床设有活塞杆、液压缸筒、皮带轮和伺服电机。主轴由变频器驱动异步电动机,电动机带动皮带进行传动,从而驱动主轴进行转动,钻床Z向上下(垂直)运动,由液压缸驱动电动机进行上下移动。

基于PLC的数控钻床加工过程为:首先将需要加工的工件放置于钻床工作台上,接着调整钻床前后、左右的方向轮,让工件位于钻头的垂直正下方,依次启动电机、液压泵电机、进给运动开关,主轴转动,钻床开始对工件进行加工。数控钻床的控制功能主要体现在以下几个方面:

(1)对钻床进行前后、左右方向的移动控制。利用滚珠丝杠、滚珠螺杆控制钻床前后、左右方向移动。而前后、左右两个方向的移动,都需要通过手动操作来对工件的具体位置进行精确定位。

(2)对钻床加工速度的控制。利用变频器对钻床的快进、工进、快退等速度进行控制。

(3)對钻床加工方式的控制。在钻床加工工件的整个过程中,可以采取两种方式进行加工:第一种是手动操作加工方式,在钻床的启动、停止、主轴快进、工进、快退等关键环节处,分别设置开关按钮,由人工控制每一步工序;第二种是自动循环加工方式,当启动电动机开关后,钻床按照事先编写的程序,自动对工件进行加工,当程序结束时,加工结束。

2 基于PLC的数控钻床控制器设计

本文设计的PLC数控钻床控制器,是在传统钻床加工基础上进行的改进与创新,利用伺服电机控制钻床进给位置和速度,并采用PID算法进行闭环控制。

2.1 控制器硬件组成

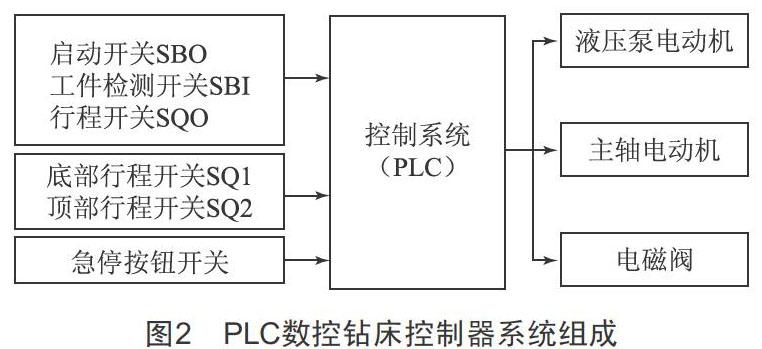

控制器主要由主控器PLC、输入设备和输出设备等组成。PLC数控钻床控制器系统组成如图2所示,在控制过程中采用三菱GOT1000系列的PLC作为主控制器;输入设备主要包括行程开关、控制按钮和传感器等;输出设备主要包括电动机、电磁阀、继电器及鸣笛、报警器等负载。

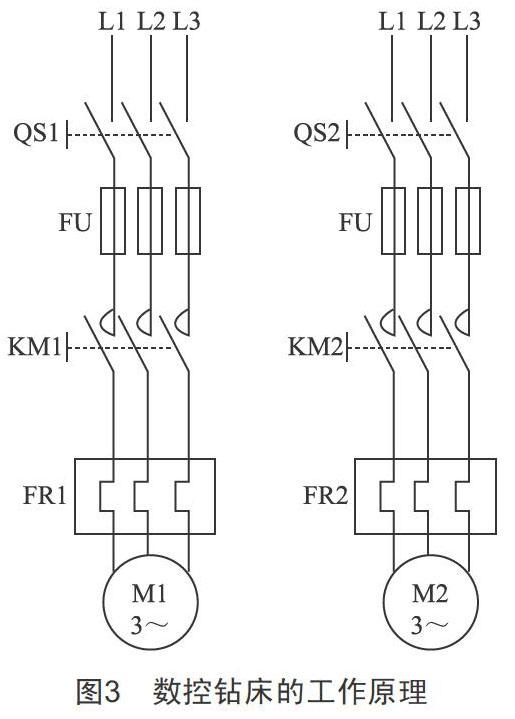

数控钻床的工作原理如图3所示。其中,M1和M2分别为钻床主轴电动机和液压泵电动机,KM1和KM2为接触器开关,FU为熔断器,QS1和QS2为断路开关,FR1和FR2为热继电器。当电路中的线圈通电时,QS1和QS2断开,FR1和FR2保护电机。

在基于PLC的数控钻床加工控制过程中,主轴转速受伺服电机控制,而转速的稳定性直接关系到钻床的加工精度。因此,在电机伺服控制中,采用PID算法进行闭环控制,对于控制主轴转速起到十分重要的作用。

2.2 控制器软件设计

2.2.1 PLC控制器的I/O分配

本文设计的控制器主要采用手动开关和触摸屏两种控制方式。当控制器处于手动开关控制方式时,由人工对钻床的启动和停止进行设置,这样便于钻床相关设备的调试、维修等;当控制器处于触摸屏控制方式时,可以选择自动循环加工和单周期加工模式,通过点击触摸屏开关,利用继电器控制整个电路中线圈的通断。控制器的I/O口接线图如图4所示。其中,X0为急停命令,X1为启动按钮开关命令;X2、X3、X4和X5分别为检测开关、快进限位、工进限位和快退限位等检测信号;SB1、SB2、SQ1、SQ2和SQ3分别为钻床急停、钻床启动、主轴快进、工进限位和快退限位的开关。

2.2.2 程序流程

当初始输入脉冲为M8002时,钻床控制器系统处于原位停止状态,此时,由人工启动开关SB2,电源接通,PLC中的定时器T1启动线圈KM1和KM2,线圈通电,定时结束,液压泵及主轴电动机启动;当电路中检测到工件时,SB3按钮启动,此时工件被夹紧系统夹紧,启动PLC中夹紧定时器T2进行定时,主轴开始快进,在此过程中按下行程开关SQ1,主轴从快进变为工进;按下底部行程开关SQ2,主轴从工进转变为停留;PLC开启主轴停留定时器T3,到达定时时间后,主轴从停留转变为快退;当按下行程开关SQ3时,主轴停止快退;PLC启动无工件定时器T4,到达指定时间后,液压泵及主轴电动机停止运行。

2.2.3 触摸屏设计及仿真实验

PLC是数控钻床控制器中的关键设备,钻床的整个工件加工过程都是在PLC和触摸屏的监控下进行的。其中,触摸屏是数控钻床控制器实现人机互动的界面,在实际加工过程中,操作人员只需要通过触摸屏就可以实现对系统的控制。根据钻床加工和控制器设计要求,笔者选用型号为MCGS的TPC1162Hi触摸屏,作为本次设计中的监控设备,既可以进行系统的自动启动运行和停止,又可以通过手工操作的形式进行工件加工。

触摸屏功能界面如图5所示,在MCGS中利用PLC和搬运机械手等,建立触摸屏控制功能界面,在数控钻床控制器系统线路连接之后,可以根据不同的控制方式,设置电动机驱动器的PID值。

为了便于更好地观察控制器的设计效果,笔者利用MATLAB软件对系统进行样机仿真实验,通过对电动机稳定运行状态时的最优参数进行测试发现,PID控制阶跃响应时间与计算的理论结果相吻合,实践证明,本文设计的PLC数控钻床控制器具有合理性,并取得了良好的应用成果。

3 结语

随着数控技术的快速发展,PLC不仅具有强大的编程和逻辑处理功能,而且能集CPU、输入输出、电源、功能、信号等模块于一体,应用非常灵活和方便,在数控机床中应用广泛。本文将PLC运用于数控钻床控制器设计中,接线比较简单,完全能满足加工工艺和精度要求,通过控制电动机可以调节PID参数,对钻床进给速度进行相应调整。实践证明,基于PLC的数控钻床控制器,提高了数控钻床的工作效率与自动化水平,不仅使系统工作稳定、安全可靠,产品加工质量显著提高,而且极大地减轻了工人劳动强度,使产品生产更加人性化、科学化。

[参考文献]

[1] 陈北莉.基于PLC的数控双面镗组合机床控制系统设计[J].自动化与仪器仪表,2015(6):54-55.

[2] 司昌练,罗梅.基于PLC的台式钻床的自动化控制系统研究[J].液压气动与密封,2018,38(3):8-12.

[3] 覃福江,林义忠,刘庆国.基于PLC的数控焊接变位机控制系统开发[J].机床与液压,2014(14):113-115.

收稿日期:2020-08-04

作者简介:李崇(1988—),男,江苏宿迁人,讲师,从事德育和机电教学工作。