基于三菱PLC与威纶触摸屏的全自动砌块成型机的升级优化

2020-09-26李斯婷

摘要:利用三菱PLC与威纶触摸屏,对某企业的步砖生产设备全自动砌块成型机进行了升级改造,更新了PLC控制器并还原原有工序,根据企业实际生产需求,进一步开发了新功能,改进了人机界面,使设备的控制系统应用更加灵活,人机交互更加友好,大大提高了企业的生产效率。

关键词:全自动砌块成型机;三菱PLC;威纶触摸屏;程序设计

0 引言

本文项目是对某企业的核心设备全自动砌块成型机进行改造升级,笔者通过对该设备的实地考察研究,最终确定了如下改造升级方案:首先,更新PLC,把原来极易出错的PLC控制器更换成质量较好的三菱PLC,并对原有工序进行还原。然后,更新人机界面,把原有的键盘式操作的黑白显示器更换为7寸威纶触摸屏,使人机交互更加友好。最后,在原有工序基础上,根据企业实际生产需要,开发新功能,一方面使系统操作更加简便,另一方面大大提高企业生产效率。

1 设备简介

某构件厂是一家专门生产步砖的企业,曾与当地市政建设公司保持长期合作关系。该企业其中一台大型设备是由某砖机设备有限公司生产的全自动砌块成型机,该设备主要用于完成对步砖的生产、加工、压制成型、入库等一系列工序。

该全自动砌块成型机制作精良,适合生产高强度砌块,配套不同模具可生产出各种规格、形状的砌块,成型周期短,生产效率高,采用电、液一体化结合技术,程序互锁,安全可靠,成型产品稳定性高,废品率低。与国外同类设备相比,在产品质量、生产能力、自动化程度相当的情况下,该设备价格不及国外同类设备的1/10,是企业理想的制砖设备。

2 设备存在的问题

该全自动砌块成型机长期运行于灰尘较多的环境下,长时间高负荷运行,有时甚至24 h不停机连续运行,出现了以下几个问题亟待解决:

2.1 原有PLC运行稳定性不佳

该设备由1台PLC控制整个加工环节的机械部件动作。原有PLC价格便宜,常用于一般小系统的控制,编程简单,存在一些显著缺点,如运行较为不稳定,抗干扰能力差,特别是运行于较恶劣的环境中,其运行稳定性受到较大影响。在1年时间内,该PLC已出现2次故障。每次出现故障后,整台设备不能正常运行,步砖生产处于半瘫痪状态,严重影响企业生产效率。

2.2 设备生产厂家的设备维护工作较为滞后

该设备的PLC出现问题后,构件厂没有相应技术人员可解决相关问题,故需联系设备生产厂家相关技术人员到现场进行维护。从设备生产厂家开始着手安排技术人员,到相关技术人员到达企业现场,这一过程往往需要几天甚至十几天的时间。在设备维护时间上存在相当严重的滞后性,严重影响了企业的正常生产。

2.3 设备维护成本较高

由设备厂家指派相关技术人员到现场维护设备,企业就必须承担该技术人员的一切出行费用、维护费用等,这也从某种程度上增加了企业生产成本。

3 解决方案

该企业针对全自动砌块成型机出现的以上问题,积极寻求解决方案。

3.1 在企业所在地积极寻求相关技术人才

该企业一名负责人联系笔者,笔者随该名负责人到企业现场认真分析了该设备所需完成的一系列工序及出现的问题。

3.2 更换稳定性较好的PLC对设备系统进行控制

原有PLC稳定性不佳,此次设备出现的主要问题是原设备自带的PLC再次出现故障,无法输出控制信号,导致整台设备瘫痪。经过协商决定,笔者把设备原来自带的PLC更换为稳定性较好的三菱PLC。

4 系统设计与设备调试

4.1 三菱PLC选型

該全自动砌块成型机由于更换了PLC,需重新设计程序,还原该设备原有的正常工序。此外,该设备在运行过程中,发现了几个功能缺陷,对此,笔者根据企业实际生产需求,提出了几个优化功能,在设计程序时一并进行功能改造,这是本次系统设计的亮点。

首先,分析该设备的输入输出信号,得出PLC的I/O分配情况,其中PLC输入信号包括:(1)传感器信号,如表1所示。(2)总控信号,如表2所示。(3)手动控制信号(自复位按键),如表3所示。

PLC输出信号如表4所示。

其次,根据系统设计要求及I/O分配情况,确定三菱PLC的具体型号。

PLC平均的I/O点的价格相对还是较高的,因此应该合理选用PLC的I/O点数量,在满足控制要求的前提下,尽量减少使用的I/O点数,但必须留有一定裕量。通常I/O点数根据被控对象的输入、输出信号的实际需要,在此基础上再加10%~15%的裕量来确定。

根据PLC的I/O分配情况可知,输入信号共占23个点,输出信号共占13个点,再加上约15%的裕量,综合考虑,本次系统设计选用三菱FX2N-48MR型号的PLC,其有24个输入点、24个输出点,完全满足本次设计需求。

三菱FX2N-48MR PLC具有以下优点:可靠性高,抗干扰能力强,编程简单,使用方便,功能完善,通用性强,设计安装简单,维护方便,体积小,质量轻,能耗低。

4.2 工艺、功能分析

砌砖生产线工艺主要包括配料系统、搅拌振动系统、布料系统、成型系统、脱模系统、出坯系统、液压系统、电气控制系统等。

(1)配料系统。砌砖生产通过皮带输送系统实现供料,经预混后的物料将直接进入搅拌机进行搅拌。

(2)搅拌振动系统。物料先后进入搅拌机仓体后,将被再次强制混合搅拌,直至搅拌出合格的物料,再通过输送系统送入成型机储料系统备用。

(3)布料系统。储存在成型机储料斗中的物料通过设定,物料自動进入基料布料箱体中,并在由电动马达驱动的强制旋转式耙齿的离心加速作用下,强制、快速、顺畅地进入狭窄的模箱中,为生产高强度免烧砖制品提供充足物料。

(4)成型系统。成型系统是整条免烧砖生产线的核心部位,特制的振动系统及柔性控制系统是该系统的重要组成部分。

(5)脱模系统。优良的液压调速系统和相关的液压平衡与锁止回路系统,保证了液压执行元件起止无冲击、运行平稳,确保脱模过程平稳顺畅,解决了普通砌块成型机脱模时,易对新鲜坯体造成外观损坏的问题。

(6)出坯系统。成型脱模后的坯体,经过电动减速机驱动链条,由链条带动托板把成型后的坯体依次送出,再由人工装箱。

(7)液压系统。液压系统主要由液压站上的控制功能阀体、供油/回油系统、油路冷却系统等构成。各控制功能阀体结构紧凑、连接方便,液压站与执行元件通过软管连接,保证执行元件起止无冲击、平稳运行。

(8)电气控制系统。电气控制系统由中央控制系统、控制开关以及分散在生产线各部位的传感器和执行元件等共同组成。中央控制系统是整条生产线的神经中枢,是各种指令信号、信息数据的发出和处理终端。

4.3 PLC程序设计

整个系统分为自动运行和手动运行两种工作模式,在手动运行模式下,可完成以下控制功能:(1)送板。在模框升到位,未有预送板时,可进行送板动作,同时复位预送板信号。(2)预送板。预送板到位时,发出信号,暂时不可送板。(3)模框上升、模框下降、底料后退、压头上升,均带限位保护。另外,除实体可控按键外,还各自带触摸屏按钮,用于点动控制。(4)底料前进。在压头升到位的条件下可执行该操作,带限位保护,带触摸屏按钮。(5)压头下降。在面料退到位、底料退到位的条件下可执行该操作,带限位保护。(6)面料前进。在压头升到位的条件下可执行该操作,带限位保护。(7)面料后退。带限位保护。(8)振动、耙料。点动控制相应功能电机。

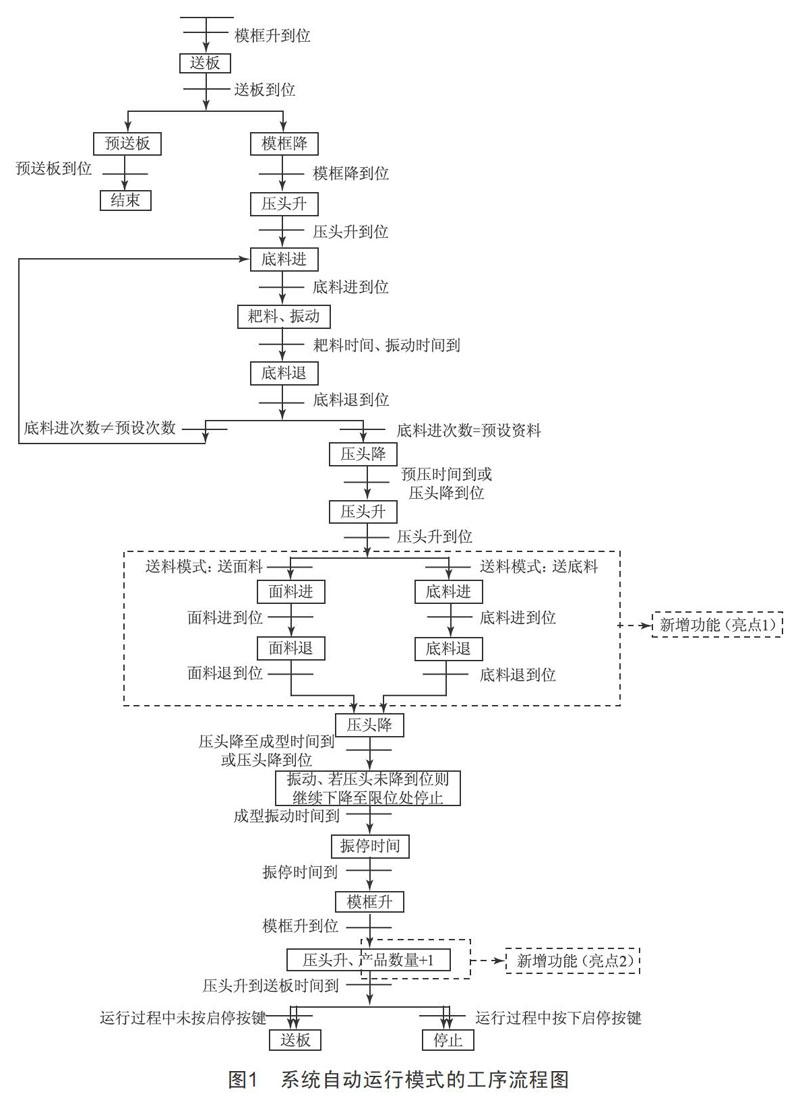

系统在自动运行模式下,根据企业要求,新增了设备出厂时2个不具有的功能,也是本次系统升级改造的2个亮点。

亮点1:由原来的不可选单一送料模式升级为可选的两种送料模式,使企业生产的产品在原料上更加多样化。在触摸屏上实现送料模式切换,节省了元器件成本。

亮点2:增加生产产品自动计数显示功能,并配套复位按键,均由触摸屏实现显示功能和复位功能,免去以前由人工清点产品数量的麻烦。

系统自动运行模式的工序流程图如图1所示。

本系统设备各部件均采用液压驱动,且自重较重,需用专用液压电磁阀进行专门加压,进油和回油均备有加压程序。此外,图1中的亮点2实现了自动计算成品数量的功能,在触摸屏上配套了一个复位按键,当重新生产新订单时,可重新对产品进行计数。

4.4 触摸屏界面设计

本系统选用威纶TK6070iP型7寸触摸屏,代替原有的按键式操作的黑白显示器,使人机交互更加友好,操作更加方便,功能更加强大,这也是此次系统改造的另一亮点。

5 结语

该全自动砌块成型机经过多次调试,系统最终顺利应用于工业现场,不仅在还原原有工序的基础上更新了PLC控制器,把原来较为落后的键盘式黑白显示器升级为人机交互友好的彩色触摸屏,而且在原有工序基础上,按照企业生产要求和实际情况,增添了几项新的功能,大大提高了企业生产效率,为企业创造了收益,很好地把创造力转化为了生产力。

收稿日期:2020-07-31

作者简介:李斯婷(1986—),女,广东梅州人,讲师,研究方向:电气工程。