复杂机械产品三维装配工艺虚拟仿真实验研究

2020-09-26王佩,冯波

王 佩 ,冯 波

(1. 西安电子科技大学 机电工程学院,陕西 西安 710071;2. 西安航空计算技术研究所,陕西 西安 710065)

复杂机械产品研制过程的三维建模及虚拟仿真技术已经在生产企业与科研院所得到广泛应用。高校机械专业在人才培养与学科建设方面也积极开设了产品三维设计、三维工艺设计与仿真等产品研发类的虚拟仿真技术课程[1]。工艺具有复杂、抽象等特征,尽管实验是培养、提高学生工艺能力的重要手段,然而由于工艺的抽象性导致难以通过传统的课堂教学及实验对其进行深入描述,造成学生在工艺技能方面培训困难。同时,由于复杂机械产品种类多、更新换代快、结构复杂、工艺复杂,以及个性化、定制化等特点,决定了通过真实实验完成三维工艺设计实验和实践教学的难度很大,实验资源也难以快速更新,导致反复性实验难度大、损耗大,因此迫切需要通过虚拟仿真实验手段补充和丰富传统实验和理论教学。

借助先进的虚拟仿真实验教学手段提升产品工艺设计相关课程教学的质量,除了可以在产品结构设计、工艺实现方法等方面补充教学资源之外,还可以通过可视化、形象化的内容使学生对复杂产品的工艺设计过程进行反复实验与验证,从而更形象直观地理解工艺知识。虚拟仿真教学手段具有灵活性、拟实性。近几年虚拟仿真教学模式和实验教学技术已经成为高校教学改革的重要方向[2-9]。很多学者从设计虚拟仿真实验内容、探索虚拟仿真实验教学方法[10-11]、设计虚拟仿真实验平台、实现虚拟仿真实验技术[12-13]等方面对虚拟仿真教学手段进行了研究,积累了大量的虚拟仿真实验教学成果与经验。

本实验根据虚拟仿真技术的直观性强、实操方便等特点,设计了三维装配工艺虚拟仿真实验,以帮助学生可视化地理解复杂产品的装配工艺及仿真方法。学生可在虚拟环境中找出装配工艺的瓶颈、问题并验证工艺的可装配性,在虚拟装配工艺设计环境中进行分析与评估,从而提升工艺技能。

1 实验内容与要点

1.1 三维虚拟装配工艺设计与仿真内容

三维虚拟装配工艺仿真主要包括三维装配环境建模、装配顺序规划、装配路径规划、装配干涉仿真以及基于虚拟现实(virtual reality,VR)的虚拟装配等内容,其主要实现方式是在Delmia/DPM三维虚拟装配环境来验证和评价装配工艺的可装配性。

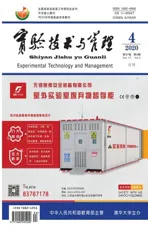

在此环境下,学生可进行装配工艺分析和仿真实验,规划装配顺序,选择制造资源,分析工艺顺序、资源影响下的装配工艺和装配方法。在虚拟环境中,系统把产品的所有物料、实际装配需要的制造资源和具体的装配工艺关联起来,学生通过虚拟仿真分析产品装配顺序和工序过程,验证产品装配工艺性,观察和学习整个装配工艺设计的过程、顺序,了解容易发生问题的地方,结合虚拟模型和过程分析装配顺序及干涉问题,从而掌握装配工艺设计和仿真方法。同时,虚拟装配工艺仿真支持虚拟现实,学生可借助特殊的输入/输出设备,与虚拟仿真环境中的装配对象进行交互,从而通过视觉、听觉和触觉等获得与真实装配过程中相同的感受,更加深入地了解典型产品的装配工艺设计过程。具体实验原理如图1所示。

1.2 三维虚拟装配工艺设计与仿真要点

(1)三维装配环境建模。首先将虚拟仿真设计实验的典型产品实体装配模型轻量化处理成装配工艺模型,导入到装配仿真环境中。针对典型产品装配工序的生产环境,构建工装、设备等装配资源的仿真模型,完成装配工艺仿真环境的建模。

(2)三维装配工艺规划与仿真。在虚拟实验系统中以离散化数据节点的方式描述工艺过程、工序、工步、工艺资源、工艺物料、工艺模型等对象,按照工艺层级划分数据节点之间的层次关系,形成结构化工艺数据集。学生可以依据装配工序中包含的各种物料装配操作顺序,进行装配顺序规划、设定,完成装配路线设定、资源关联、零组件分配等内容。由于复杂机械产品结构装配关系较为复杂,物料多,安装顺序规划方式多,需要有效的制造资源配合,装配工艺设计难度大。装配工艺作为指导实际装配的技术文件,必须经过科学验证与评估,才能不误导实际装配操作及引发实际装配的混乱,保证高质量高效率地完成产品装配。通过三维虚拟仿真进行验证是保证产品实际物料装配质量的最佳方法。在实施装配前,可针对复杂产品装配工艺进行装配干涉仿真、装配顺序仿真,来验证产品装配及物料设计的合理性、对应工装设计的合理性、对应装配路径规划的合理性等,具体包括是否存在物料安装先后顺序的位置冲突、碰撞干涉等情况;如有问题可调整装配顺序并重新仿真验证,直到获得正确的结果。

图1 典型产品装配工艺设计与虚拟仿真过程实验原理

(3)基于VR的三维虚拟装配。学生可以通过虚拟现实手柄、鼠标、键盘等外设与系统进行实时交互,以场景漫游的方式从不同角度观察产品组成结构。例如,复杂天线产品包括桁架、索网、支撑臂、电源设备、数据录取设备、抗干扰设备等,可以使用穿戴设备利用虚拟工具拆卸和安装天线。具体过程为:使用穿戴设备控制虚拟模型在虚拟装配实验环境中移动,在虚拟装配场景中实现对典型天线的虚拟装配,根据装配要求,选择相应的装配零件和装配工具进行装配训练,在数据库中调用拆卸、安装工具。同时,系统会出现正确或错误安装提示信息来指导装配实验操作,有错误提示时需要学生进行调整消除才能继续进行实验。

2 实验过程

2.1 三维装配工艺顺序及BOM设计

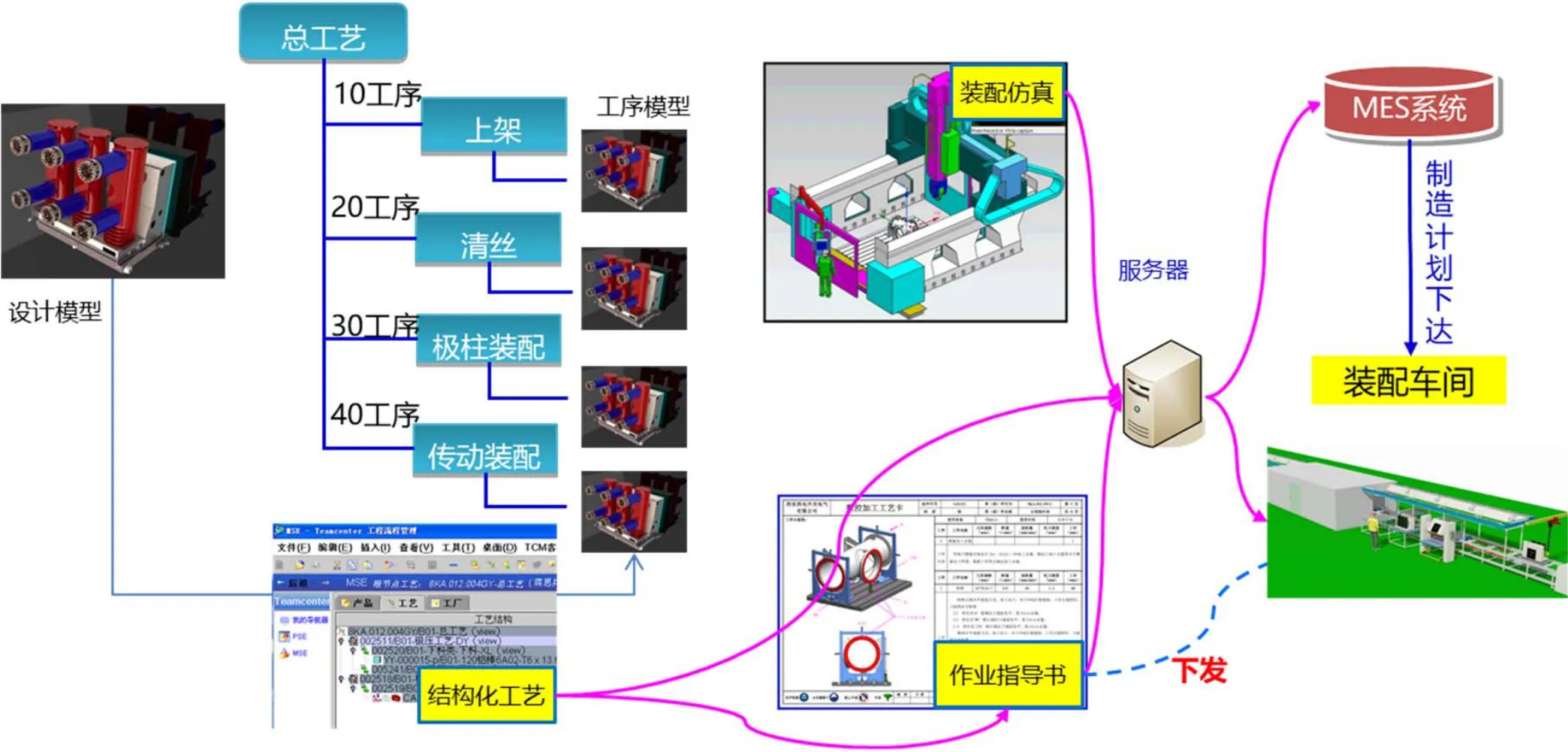

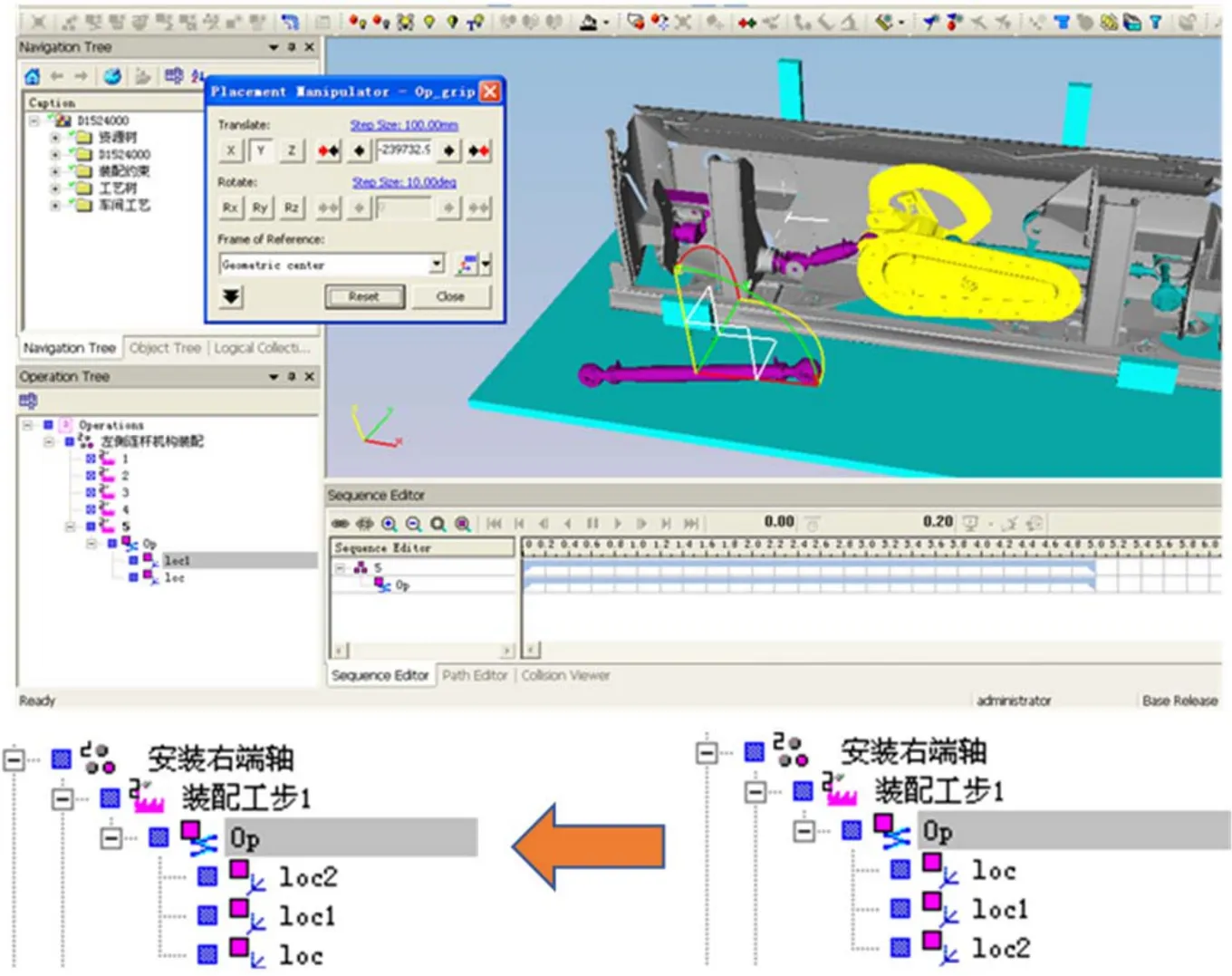

在Delmia/DPM模块中可以进行复杂产品装配工艺顺序规划,包括工艺节点内容与先后顺序关系规划。首先进行工艺设计,然后选中工艺节点,选择工艺节点需要装配的物料,按照这样的方式依次对每个工艺节点需要安装的物料进行选择分配,最终实现所有物料的工艺节点分配,从而完成工艺设计,具体如图 2所示。同时,配置工艺节点生产装备、工装夹具等资源。

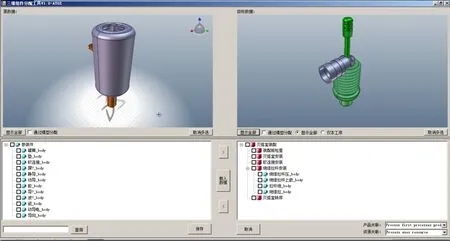

通过将典型产品结构设计模型导入到 Delmia/DPM虚拟装配工艺设计与仿真实验环境,可以获得三维产品结构模型,并获得产品结构设计阶段的工程物料清单(engineering bill of material,EBOM)信息。

装配工艺系统首先基于 EBOM 以装配工位为单位进行工位制工艺物料清单(process BOM,PBOM)的构建,基于三维可视化界面进行工位零组件的分配,然后基于装配工位进一步进行工序划分、工序配套(划分每一道工序的工具、量具、标准件、零部件的配套)设定,形成完整的顶层PBOM结构树,最终形成完整的三维操作指导书、装配记录卡、工序卡,可将其保存到对应的工序节点下,而装配流程卡则保存到PBOM根节点下。学生通过由顶至下的PBOM划分方式,进行三维可视化环境下消耗式PBOM划分,有利于学生可视化、直观理解PBOM的概念与构成。

图2 可视化零组件划分界面

Delmia/DPM 装配工艺系统实现了按照工位进行自顶向下的 PBOM 划分,直接利用制造物料清单(manufacture BOM,MBOM)明确产品的装配关系,同时通过增加工艺组件节点,对生产过程中的虚拟物料进行处理,理顺生产组织关系。

在Delmia/DPM装配工艺系统环境中,通过在三维环境下载入EBOM结构及轻量化三维模型,创建工艺组件,在三维环境中框选划分零部件,实现PBOM结构划分。同时,通过隐藏已划分的PBOM结构,只显示未划分的零部件,再对未划分的零部件进行PBOM划分,实现了消耗式的PBOM划分。

将EBOM转换为PBOM。按照装配工艺顺序、工艺合件等方式将EBOM拖拽到PBOM中,形成装配工艺 BOM树,并与相应的工艺节点进行关联,工艺节点结合 BOM信息与制造资源进行关联,可以帮助学生可视化地理解工艺设计的BOM、工艺节点、节点资源等抽象概念,从而提高教学质量。

2.2 三维装配工艺虚拟仿真

在虚拟环境通过零件的安装和拆卸路径来设置零件的装配路径,零件可沿着这一路径移动并在系统中记录下其位置。在移动过程中,如果零件和其他装配模型发生干涉,系统会以可视化方式加亮显示。在此基础上,系统依据典型产品的工艺知识进行不同工序、工步所需工艺数据的提取、传递、输出,并通过系统中支持的卡片、表单、文档、电子作业指导书等多种形式进行展现。

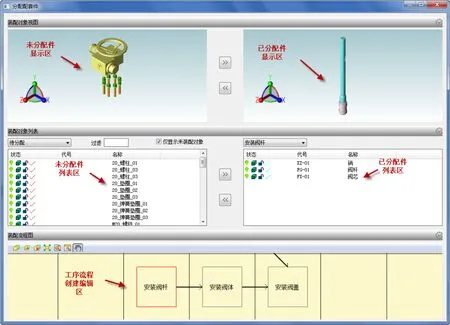

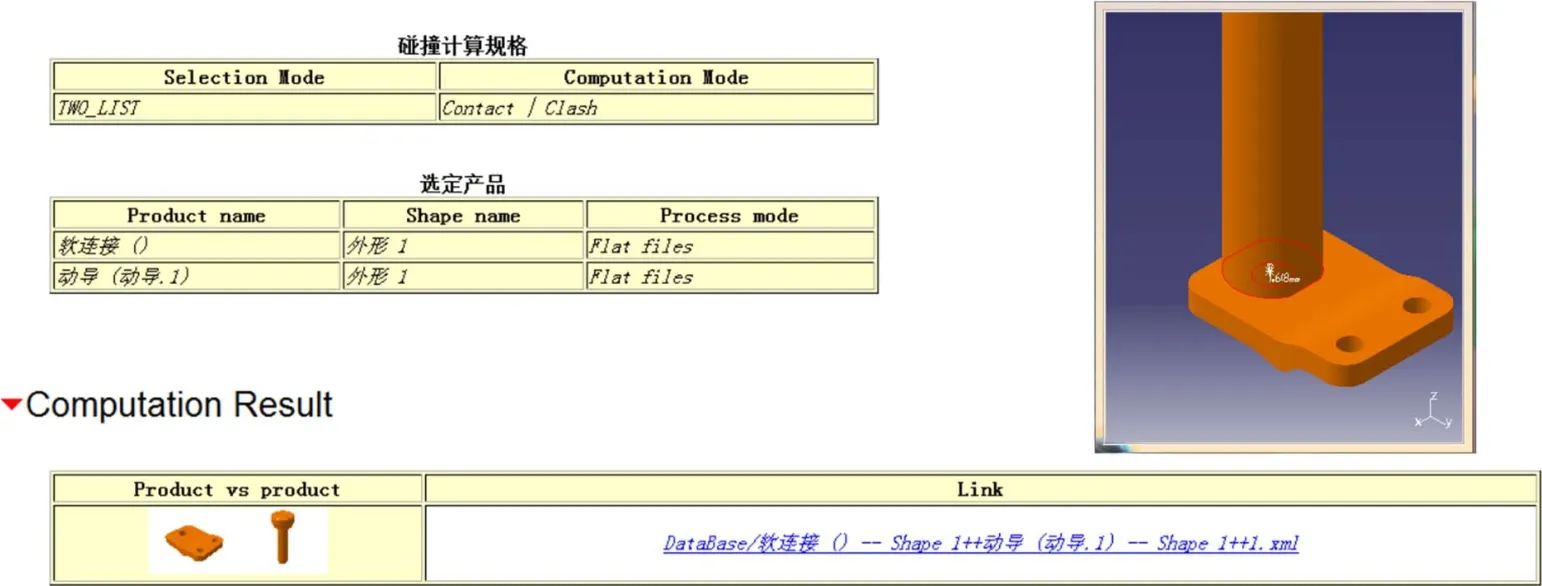

图3 干涉检查操作

依据所构建的装配BOM、装配顺序、装配路径和装配资源在虚拟环境中对整个装配过程(包括所有装配序列和步骤)进行仿真。在仿真过程中,沿着仿真系统中规划的装配路径和装配顺序,检查物料的数字模型是否与周边环境模型有碰撞。移动系统提供了多种干涉检查算法验证所设计的工艺及操作是否干涉及其干涉要素和干涉量,并通过调整顺序、拖拽移动零件位置等方法实现干涉调整,从而帮助学生最终实现其工艺设计方案的无干涉装配仿真。

2.2.1 装配干涉仿真

在Delmia/DPM虚拟装配工艺设计环境中,依据装配工艺规划的装配工艺流程,通过对复杂产品的每个零件物料、部件物料以及成品物料的移动、定位、夹紧和装配等进行物料与物料、物料与制造资源的干涉检查,学生可以在进行装配操作的过程中观察是否存在干涉情况以及是否有报警显示。通过这些信息,学生可以查找和分析干涉原因。

通过定义干涉类型操作,虚拟装配系统可以进行所有产品物料模型对象或者两者之间的干涉检查,如图3所示。

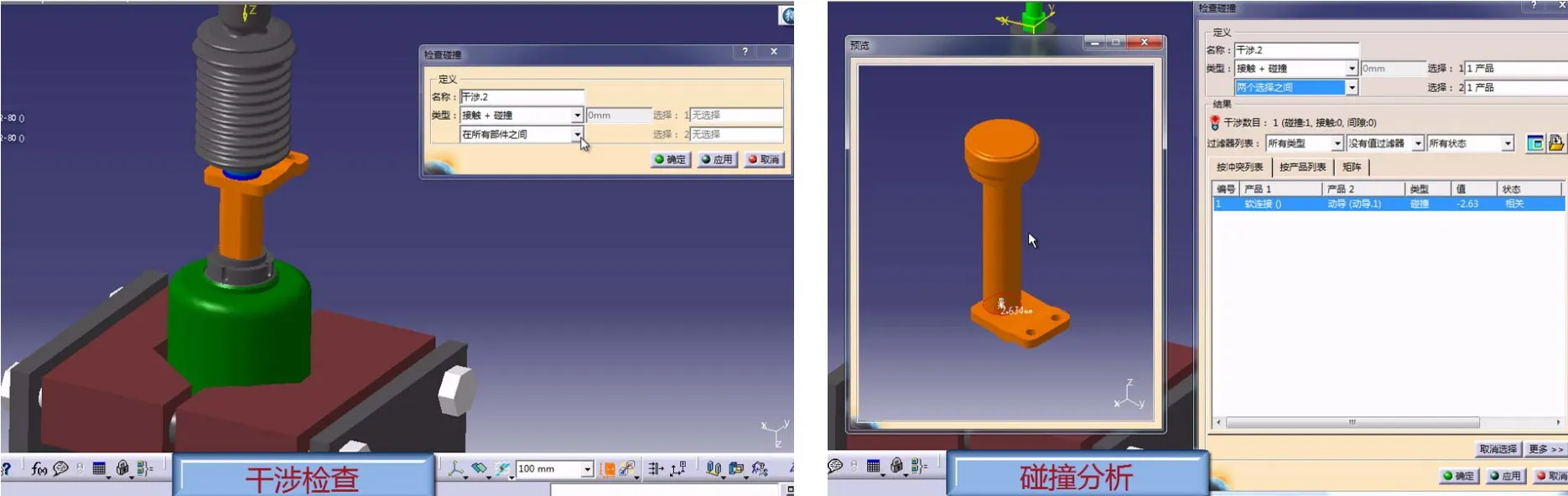

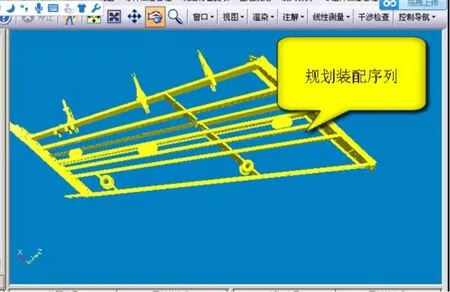

2.2.2 装配顺序仿真

尽管机械产品的一般装配顺序设计是按先里后外的原则设计的,但当产品结构非常复杂时,有些零件难以按照既定顺序装配到位,因此需要对装配顺序进行改变。在虚拟工艺设计环境中,依据规划的装配工艺流程,学生可以通过虚拟操作,采用 Delmia/DPM对产品安装过程和拆卸过程进行三维动态仿真,验证每个零件按设计的工艺顺序是否能无障碍地装配上去,以发现工艺设计过程中装配顺序设计的缺陷与不足。

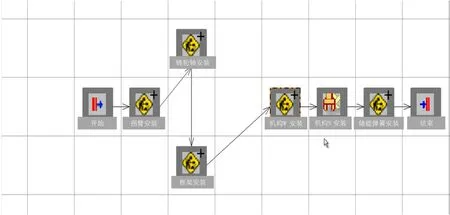

结合三维模型,学生可以在产品树上设计装配顺序,生成装配序列,规划装配仿真顺序,最终生成仿真动画,如图4所示。

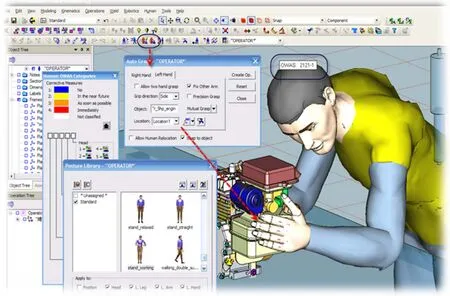

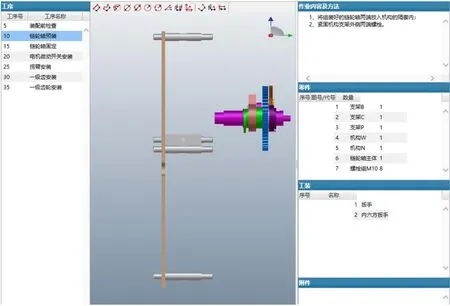

2.2.3 VR虚拟装配操作

如图5所示,在实验过程中学生可利用虚拟现实手柄、鼠标、键盘等外设与虚拟仿真装配过程进行实时交互,在虚拟环境中选择工具进入装配主界面对典型产品的某个零件进行安装拆卸。学生利用系统对每个关键部件的单独说明和360°全方位查看,根据近似真实的装配环境,真实地感受零件的安装和拆卸的过程以及它们的关系,加深对装配工艺和装配过程的理解。同时,学生在进行虚拟操作时,通过设置装配异常错误报警显示,根据虚拟仿真操作分析,解决异常状况并进行验证,从而加深学生对装配过程中关键问题和细节问题的理解,培养学生的动手实践技能和分析问题解决问题的能力。

图4 装配路径规划与顺序规划功能

图5 产品结构虚拟装配展示

3 三维装配工艺设计与虚拟仿真实验结果

通过仿真实验可以得到虚拟装配顺序、干涉情况、物流运输工具利用率、物料缓冲区堵塞、工位瓶颈、装配过程可视化等结果,并对实验结果进行记录与分析。

3.1 PBOM划分结果

通过三维可视化的方式,学生可以按照产品设计模型,依据工艺设计的原则消耗式划分工艺 BOM,具体如图6所示。

3.2 装配顺序仿真结果

按照一定顺序规划好的产品序列模型如图 7所示。

图6 PBOM划分结果

图7 装配顺序仿真结果

3.3 干涉检查结果

通过制定干涉的类型、对象,可以得到干涉分析结果,具体如图8所示。

3.4 路径和工艺顺序调整结果

根据干涉结果,调整装配路径和工艺顺序,具体如图9所示。

3.5 经过仿真验证的工艺设计结果

经过仿真验证后就可以得到装配操作指令用以指导生产,如图10所示。

图8 干涉检查结果

图9 工艺路径和顺序调整结果

图10 经过仿真验证的工艺设计结果

4 提高三维装配工艺设计与虚拟仿真教学效果的措施

为保证复杂机械产品三维装配工艺设计与虚拟仿真课程教学效果,采取了以下一些措施:

(1)依据工艺设计进行装配序列设计,生成关键件的装配顺序,进行装配 BOM的编制,依据关键件的装配顺序,以及属性包括图号、名称、数量、材质以及计量单位等信息,根据装配 BOM模板快速生成BOM,为装配备料、领料提供基础。

(2)针对实验过程中设计的制造BOM分配不均衡问题,可以发现瓶颈工位,通过分析瓶颈产生的原因制定解决方案,并自主修改实验参数,解决瓶颈问题,最终实现顺畅的产品装配。

(3)在复杂产品装配工艺设计规划过程中,装配顺序规划不合适会导致装配过程发生干涉,引起部件无法安装、工装与装配的部件发生碰撞,为此需要在可视化装配环境对装配过程进行干涉检查,对装配序列进行设计优化,防止实际操作过程干涉的发生和不能安装情况的出现。

(4)本实验通过虚拟仿真环境指导学生进行装配工艺规划、仿真分析,帮助学生分析了制造 BOM划分不均、可装配工艺差等问题。在虚拟仿真实验环境中设计更加有效的装配规划、物料分配、装配顺序等,有效节省了人力、物力。通过演示视频使学生在虚拟仿真环境中了解整个装配工艺设计与虚拟仿真过程,减少了物理装备的使用。通过虚拟资源建模实现实验资源的更新,能够适应实验教学技术与模式的发展。

5 结语

本实验在复杂机械产品工艺教学中的意义在于:

(1)在典型产品机械制造相关专业课程的教学中,虚拟仿真实验能够把产品装配工艺设计过程及装配过程生动形象地呈现出来,加深学生对复杂机械产品装配工艺的理解,提高学生动手能力和解决问题的能力,与实验教学和理论教学形成互补式发展模式。

(2)三维装配工艺设计与仿真实验,可以补充和丰富理论教学,并可扩展到产品结构设计、生产制造及测试等领域,具有覆盖学科、专业多、实践性强等特点,可以帮助学生熟悉复杂产品的设计生产过程,并指导学生通过仿真手段分析设计和生产管理问题,开拓学生的学习思路,全面提升学生认识问题和解决问题的能力。

(3)解决了物理实验教学过程中存在的实验周期长、成本高、实际操作复杂度高、对实验环境要求苛刻、存在安全隐患、能源和实验材料消耗大以及更新困难等问题。