起重机梯圆螺纹轴的车削加工

2020-09-26徐州重型机械有限公司江苏徐州221000马黎丽

■徐州重型机械有限公司 (江苏徐州 221000) 孟 维 黄 龙 马黎丽

某超大吨位起重机的超起部位采用标准梯圆螺纹轴联接,主要用于起重机超起和副臂处的联接,梯形螺纹规格为TY140×16。该种联接方式具有强度高、承载力大及不易断裂等优点,但受其结构形式限制,该工件不易装夹,螺纹加工难度大,导致该件加工周期长,生产难度大,废品率高。因此需要对此工件加工方式进行研究,制定合理的加工方法,以提升产品质量,缩短生产周期,保证产品正常生产。

1. 工件技术要求及加工难点

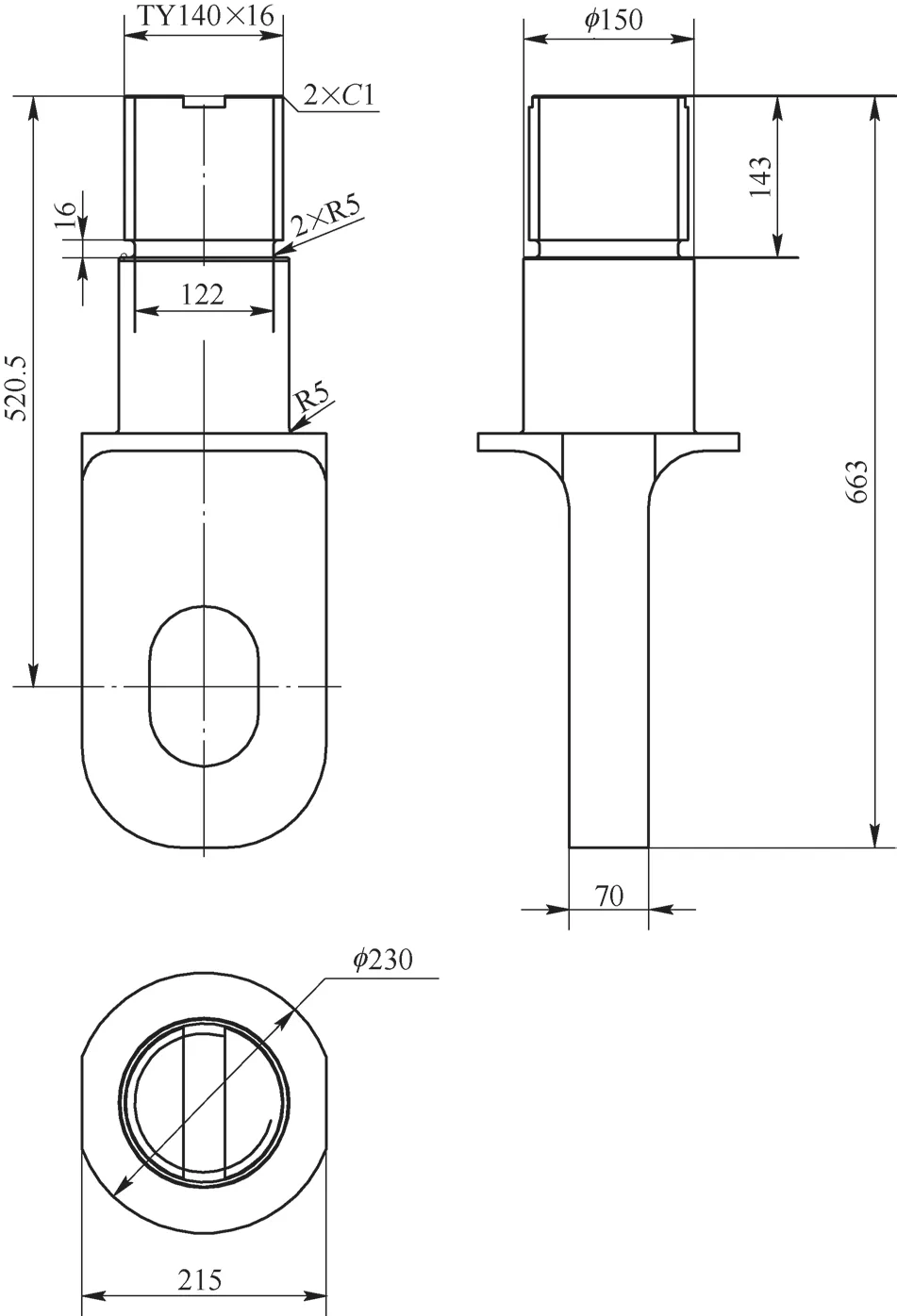

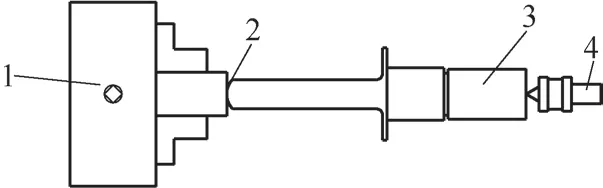

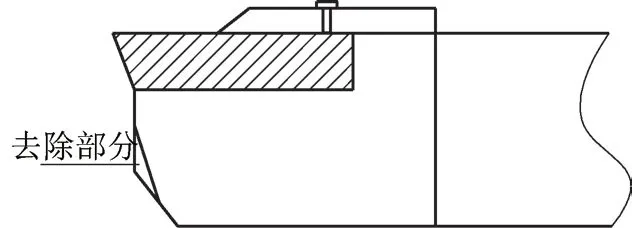

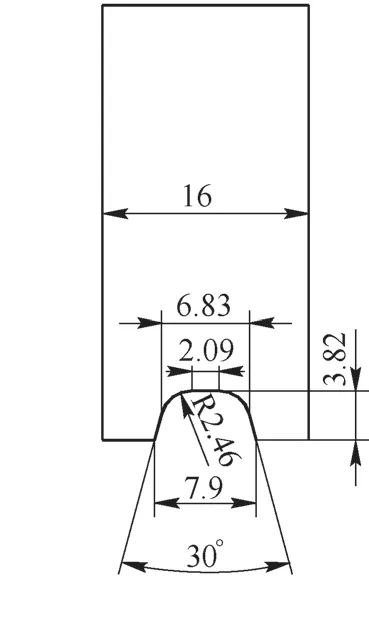

(1)工件技术要求 工件的结构形式如图1所示,轴外形尺寸为φ 2 6 0 m m×6 6 3 m m,质量8 7.8 1 k g,螺纹规格为TY140×16,螺纹具体形式如图2所示。

(2)加工工艺分析 该轴主要采用普通车床加工,具体工艺路线为:下料→铣端面打中心孔→粗车→粗铣→热处理(调质)→精铣→精车→车螺纹→探伤→镀铬→检验入库。由于毛坯直径为260mm,而热处理层只有35mm,所以粗铣之后再进行调质处理,粗铣之后夹持刚性变差,导致车削振动;若采用数控车床加工螺纹,宏程序空刀次数多,初步测算加工时间为12h/件,加工时间较长,且目前数控车床只配备液压自定心卡盘,无法夹持其扁尾部分。

图1 工件结构

图2 梯圆螺纹牙型

(3)加工难点 ①工件为异形件,无法装夹,需更改夹爪结构形式。②工件刚性差,需要增强工件装夹刚性和优化切削参数。③无专用加工刀具,需自行设计制造非标刀具。

2. 解决办法

针对以上难题,解决办法有以下几点。

1)通过制定焊接连接或采用单动卡盘找正装夹方式,解决异形件无法装夹的问题。

2)通过调整切削参数,增加支撑刚性,减少外圆、螺纹车削时的振动。

3)通过自制左、右侧粗车刀,牙底圆弧成形刀、牙顶圆弧成形刀,解决螺纹无法加工的难题。

3. 解决方案

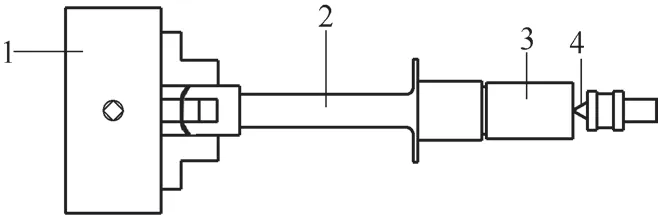

(1)装夹方案 根据起重机梯圆螺纹轴的特点,粗加工热处理后,若在圆弧段焊接圆柱,采用一夹一顶的方案(见图3),车出工艺台阶,调头装夹,待车削完成后,清除工艺台阶和焊缝。

图3 焊接后装夹示意

经过初步验证,将类似工件拼焊后,使用刻磨机等手动工具清理焊缝,用时约40min,时间长,且容易破坏工件表面。

考虑到过渡圆弧的长度,用单动卡盘装夹(见图4),需要增加夹爪长度50mm,通过在普通软爪上焊接过渡爪的方式,制作加长夹爪,夹持扁尾处后,再加工起重机梯圆螺纹轴外圆。

图4 单动卡盘装夹示意

(2)机床调整和振源规避 车削中减小振动,需要调整机床主轴滚动轴承间隙、中小滑板配合间隙,并降低主轴转速,避开振源频率,增加车削系统刚性。

(3)梯圆螺纹车削及刀具设计 这部分按照下面几个步骤进行。

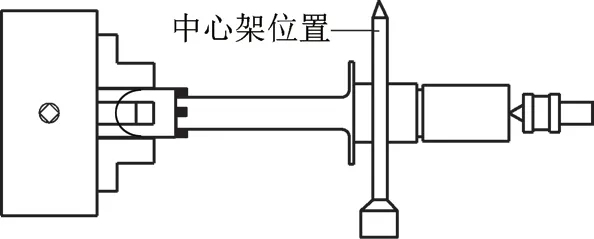

1)一夹一顶一支撑。考虑到螺纹车削时切削刃与工件接触面较大,可在此处使用中心架支撑(见图5),达到刚性支撑的目的。

图5 一夹一顶一支撑示意

2)选择螺纹开粗刀与加工路线规划。考虑到切削效率,可采用4mm外圆槽刀进行螺纹开粗,受其螺旋升角影响,刀具后角易与工件干涉,所以需要选择大后角的外圆槽刀,并且要在原有刀具的基础上进行简易改制,即在砂轮机上磨掉图6所示部分,尽可能避免与工件发生干涉。

图6 打磨示意

加工前,需要将螺纹牙底圆弧切点通过绘图软件标出安全距离0.17m m,即直径方向为0.2mm,并计算出槽刀开粗的最大切削深度。已知螺纹大径实际尺寸A为139.9mm,螺纹牙高h为8.9mm,顶点距离槽切削刃的距离h1为0.82mm,使用4mm槽刀所加工最大切削深度h2为8.08mm,进刀底径尺寸为131.82mm。计算过程如下:最大切削深度h2=螺纹牙高h-顶点h1=8.9-0.82=8.08(mm)。进刀底径尺寸=螺纹大径实际尺寸A-切削深度h2=139.9-8.08=131.82(mm)。

开粗时,主轴转速宜选为100~125r/min,防止主轴速度过高,未及时退刀造成刀具和工件发生碰撞。加工时,采用正反车直进法,由大至小、循序渐进切除相应余量,切入5mm以上时,要及时观察刀具排屑情况。

切削液以水溶液为主,可以及时带走大量切削热,减小刀具磨损。

3)左、右侧粗车刀具设计与进刀路线规划。梯圆螺纹牙型两侧的车削刀具优先选择高速钢,考虑到刀具前角γo影响切削力、切削温度和效率,增大前角可以减小切削力,所以在保证车刀强度的前提下,尽量增大前角,一般取γo=5°~8°。

为避免双刃切削,切削力过大会造成拉刀、扎刀现象,将左、右侧粗车刀具设计为正反单刃刀,可以有效避免车削时因切削力过大造成拉刀、扎刀问题。

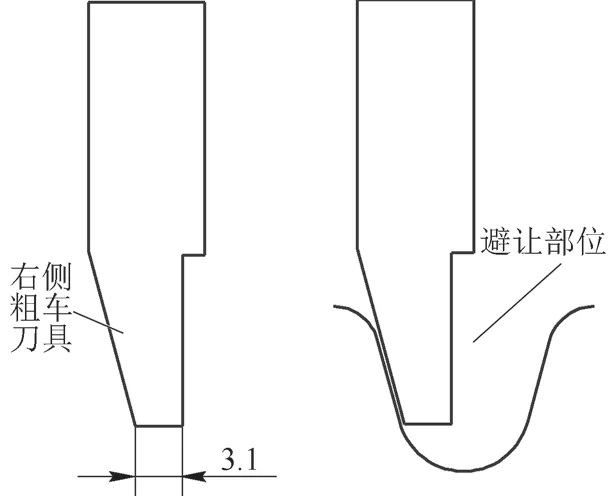

通过测绘,已知牙底圆弧弦长6.84m m,左、右侧刀具刀宽为1/2弦长,即3.42mm,实际尺寸略<3.42m m,先通过数控线切割将刀具切割成形(见图7、图8),再将刀具磨至3.1m m,并注意避让螺旋升角。为减小刃磨量,可以将刀具头部垫起5~7mm,再切除多余部位。

粗车右侧牙型,采用分两层车削的工艺,即移动普通车床小滑板并配合直进法,依次递进将右侧残余切除,便于精加工。

图7 右侧粗车刀具和切削示意

图8 左侧粗车刀具和切削示意

粗车左侧牙型,和上述方法一致。

4)梯圆螺纹牙底成形刀的设计和加工路线规划。梯圆螺纹牙底成形刀如图9所示,需要先制作角度检测样板,便于刀具刃磨后的检测,需要保证切削刃处的圆弧与图样标注的圆弧一致,前角采用γo=0°,使用线切割切削切削刃。

图9 牙底成形刀和切削示意

该刀具对刀时,可以先将刀具贴近螺纹牙底,使用肉眼观测,配合机床小滑板将刀具移至中心位置,然后将刀具退出。加工时,采用直进法,可以逐次进给,反复操作将牙底圆弧余量切除。

5)设计牙顶圆弧成形刀和加工路线规划。牙顶圆弧成形刀如图10所示,需要进行样板制作。该刀具的圆弧要与牙顶圆弧一致,退刀槽为16mm,需要注意刀杆的整体宽度不能超过16mm,刀具过宽不利于安全退刀。切割成形的牙顶圆弧成形刀在刃磨前要先修整砂轮,保持砂轮无跳动;刃磨时,大拇指压住前刀面,以手腕为中心上下移动,利用砂轮直角将刃口刃磨至与样板一致。

图10 牙顶成形刀具

考虑到还有圆弧弧顶直线部分,可以预先将螺纹轴的大径车削至140mm,利用机床小滑板将刀具移至牙顶中间位置,按下机床开合螺母,再采用直进法将牙顶圆弧连同弧顶直线加工至设计要求。

4. 梯圆螺纹轴加工试制

通过对其加工工艺进行细致分析,制定加工方案,在试制中,有针对性地根据上述方案进行控制,以保证起重机梯圆螺纹轴试制的顺利进行。

(1)台阶加工 先进行φ150m m处余量检测,实测φ153m m,余量3m m。按粗、半精及精加工先后顺序分3 刀进行,粗加工切削参数为ap=0.5mm,f=0.35mm/r,v=150~165m/m i n;精加工切削参数为ap=0.25mm,f=0.18mm/r,v=125~135m/min,精车走两刀便于控制尺寸,且表面质量也比较理想。

(2)产品装夹调试 在螺纹加工前,将中心架移至φ150mm处,校正后,在架口处滴入润滑油,增加润滑度,各支撑要用力适中,防止工件抱死。可以先进行空车试验,确认无误后再进行端面车削和倒角加工,并修正中心孔。

(3)梯圆螺纹加工 使用槽刀开粗时,切削参数为ap=0.2mm,f=16mm/r,v=100~125m/min,逐渐递减切削深度至安全尺寸。

梯圆螺纹的牙型两侧车削三要素为:ap=0.3mm,f=16mm/r,v=75~87m/min。

牙底圆弧与两侧面的精加工,需要根据不同工况及时调整切削参数,防止扎刀、啃刀现象。从以上两方面考虑,切削速度应控制在一定范围。切削参数为ap=0.05mm,f=16mm/r,v=75~85m/min,试切中出现微振,使产品存在较大的质量隐患,也对设备造成较大负担,通过使用牙型检测样板,结合透光法检测,发现圆弧底部还有余量。通过对精车切削参数进行多次调整,综合分析后,将精加工切削参数修改为:ap=0.05mm,f=16mm/r,v=32~44m/min,车3刀,加工表面质量较为理想。

螺纹顶部圆弧车削三要素为:ap=0.3mm,f=16mm/r,v=85~95m/min,切削深度由大到小递减。

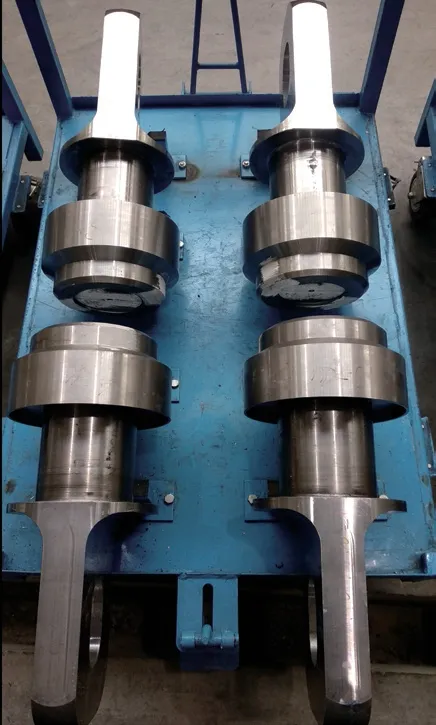

(4)梯圆螺纹的检测 通过样板比对,使用梯圆螺母进行配合检测,需要注意检测时将尾座移至安全距离,工件未经检测禁止拆下,螺母吊起后,只需手动转动卡盘,旋入后,进行间隙检测,合格后取下工件(见图11)。

图11 梯圆螺纹配合检测

5. 结语

起重机梯圆螺纹轴的刚性较差,车削螺纹时,切削受力过大,一般情况下很难保证该轴加工质量。本文通过对起重机梯圆螺纹轴车削加工的研究,采用中心架支撑,增加系统刚性,自制左、右侧粗车刀具、梯圆螺纹牙底成形刀及牙顶圆弧成形刀等刀具解决螺纹加工难题。另外,采取合理规划切削路线,选择合理的切削参数等措施,保证了起重机梯圆螺纹轴的加工质量。