基于精密偶件中壳体组合件压套技术的探究

2020-09-26中国航发西安动力控制科技有限公司陕西西安710000张旭航

■中国航发西安动力控制科技有限公司 (陕西西安 710000) 张 仑 张旭航

压套是指壳体孔与衬套外圆之间为过盈配合,采用热胀冷缩原理,将壳体在电热干燥箱内加热并保温一定时间,壳体热胀,孔径增大,衬套放入液氮中直至停止“沸腾”,衬套冷缩,外径变小,短时间内壳体孔与衬套外圆之间过盈配合转换为间隙配合,使用专用芯棒或压套工装将衬套迅速压入壳体的工艺方法。因此,压套时的温度、时间、压套顺序及压套所使用工装,成为影响壳体组合件压套的重要因素。

因以前对于不同材料的加温和冷却温度、保温时间和压套工装都没有规定,故在压套时,都是根据操作人员的经验进行加工,经常出现衬套压不进去,导致壳体组件报废的现象,不仅使加工周期延长,还造成了极大的损失。本文所探究的就是如何确定出不同材料的壳体和衬套在压套时所需的温度、保温时间、压套工装以及所压衬套的前后顺序,从而确定符合需要的压套工艺方法。

1. 方案

(1)压套的条件及确定 具体如下所述。

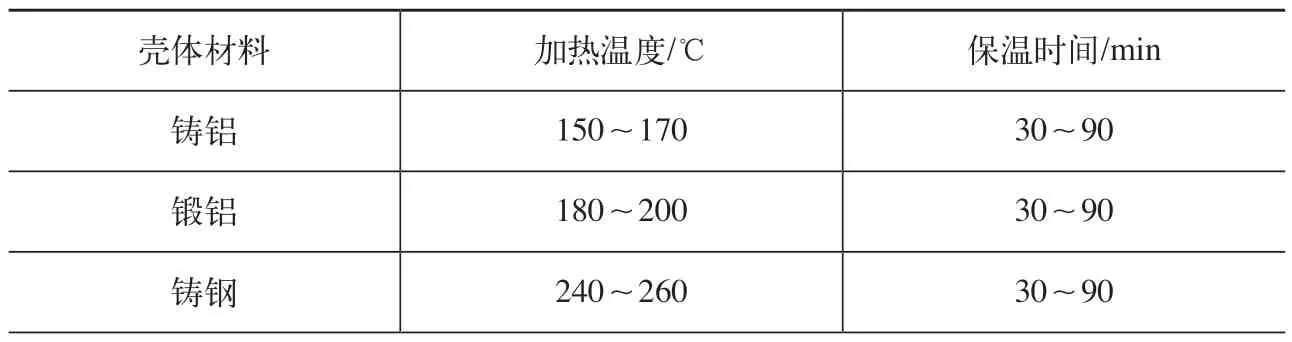

1)温度。壳体的加热温度在工艺规程中必须有明确的规定,见表1。

2)时间。壳体加热后的保温时间在工艺规程中必须有明确的规定(见表1);衬套在液氮中必须停止“沸腾”;衬套压入壳体必须迅速。

3)压套的顺序。压套就是将壳体放在电热干燥箱内加热并保温,利用壳体膨胀、孔径变大和衬套收缩、外径变小的原理,使壳体孔与衬套外圆在短时间内变成间隙配合,再用压套工装将衬套迅速压入壳体的方法。基于此,一般壳体组件中压多个衬套时,先压紧度大、配合面积多和有角向位置要求的衬套,壳体的一面压完,再压另一面。

(2)压套的工装 包含设计原则和分类。

1)压套工装的设计原则。壳体组件压套工装应依据衬套的位置及压套的顺序来确定,根据需求来决定是否需要前引导、后引导、角向位置和人为引导等。尤其是工装的进口、台阶外圆和内环槽处应有较大R并抛光。

2)压套工装的分类。①壳体组件压套支座。壳体组件压套时,当壳体上无基准面能将壳体孔与压套台面垂直时,需使用压套支座,将壳体孔垂直放置于压套台面,便于压套。如果壳体上有基准面能将壳体孔与压套台面放置垂直,则无需压套支座。压套前需检查压套支座,其表面应平整、无毛刺,棱角应倒R抛光。②压套芯棒。在压套过程中,当衬套和壳体孔长径比<0.5、台阶分体衬套时,衬套容易压斜,无法保证设计图样要求,在选择工装时应有前引导、后引导;在压套中,有些衬套设计图样有角向或距离尺寸要求,则需选择有带角向定位或定距块的工装。

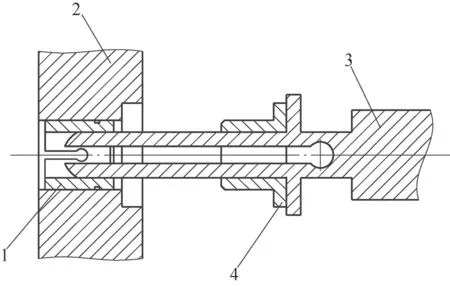

前引导压套芯棒:壳体为通孔,壳体孔和衬套都很短,由于衬套有一定壁厚存在,压套芯棒穿入衬套后,无法与壳体孔形成配合,存在很大间隙(衬套壁厚),无法定位引导,所以需要有引导套(见图1)。

表1 常用壳体材料压套时的加热温度和保温时间

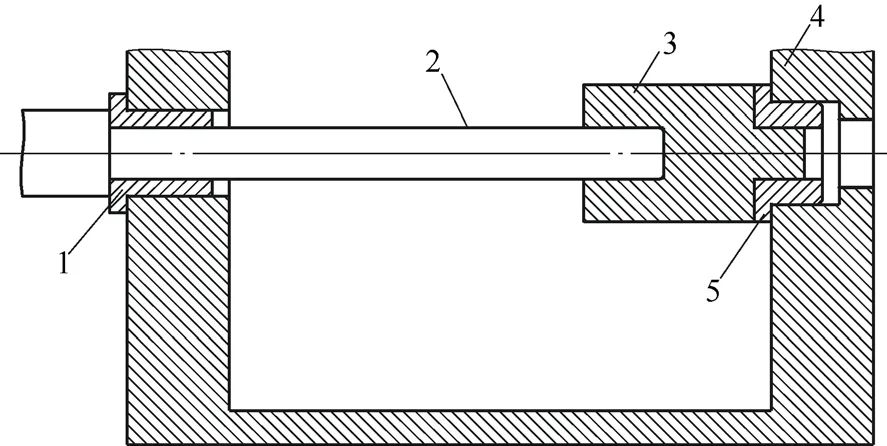

后引导压套芯棒:壳体孔为台阶孔,其和衬套都很短,无法使用前引导进行定位,可结合实际情况选择后引导定位(见图2)。

带角向压套芯棒:衬套上孔、槽或型面等在压入壳体后对壳体有方向要求时,需选择有定向的压套工装(见图3)。

图1 前引导压套示意

图2 后引导压套示意

图3 带角向压套示意

2. 压套技术的工艺方法

压套技术的工艺方法如下所述。

1)将壳体按摆放好的顺序放入加热箱,壳体数量应根据加热箱容积调整,不宜过多,应能很顺畅地取出。壳体应平放于加热箱中,严禁垒放。将加热箱加温,并保持一定时间。

2)将衬套装于压套工装上,放入液氮中冷却,直至衬套停止“沸腾”。

3)将加热、保温后的壳体取出,并利用辅助工装放置于压套平台上,需保证压套孔系在垂直方向。

4)将衬套从液氮中取出,按照设计图样要求迅速压入壳体内,压套过程严禁敲击,对于压套工装应有前引导、后引导、角向位置和人为引导等,确保衬套能顺利压入壳体的同时,保证衬套相对壳体的位置度。压入衬套后,壳体在热状态下不得晃动,应保持压入时方向,直至冷却。壳体组件中需压多处衬套时,应注意压入先后顺序,防止产生干涉。

5)壳体冷却后,应检查衬套是否符合实际图样要求,压套合格后才能进行下一台压套。

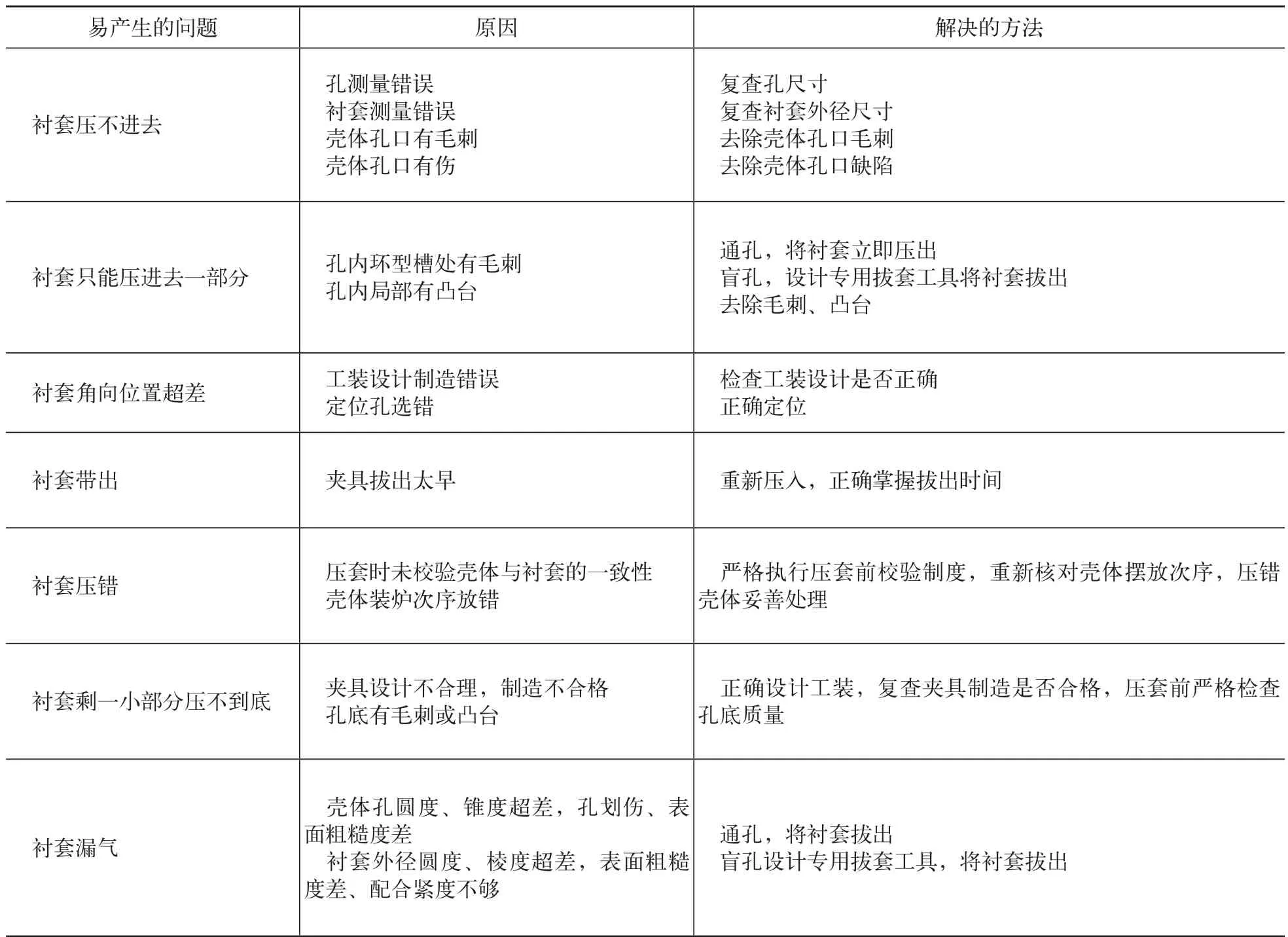

表2 壳体组件压套常见问题

3. 壳体组件压套常见问题

壳体组件压套常见问题见表2。

4. 结语

对压套方法进行归纳和总结,不仅规定了不同材料、紧度的壳体与衬套的压套温度,还规定了壳体组件的压套顺序,同时还根据壳体结构,增加了引导套和引导芯棒,使压套这项技术的主导由操作人员的加工经验归纳为一系列的工艺参数,为以后的壳体组合件的压套提供了方法以及压套问题出现后的解决方案,并为今后压套工艺的编制提供了参考和指导。