变径超细长轴类零件加工专用机床的设计

2020-09-26沈阳新松机器人自动化股份有限公司辽宁沈阳110168

■沈阳新松机器人自动化股份有限公司 (辽宁沈阳 110168) 王 鹏

■辽宁信诚人才服务有限公司 (辽宁沈阳 110870) 方 芳

通常将长径比>20的轴称为细长轴,其车削加工是一项很难的加工技术。传统的细长轴类零件通常是在普通车床上加工,操作人员的技术水平很大程度上决定了零件的加工质量,而且效率低下。应用更先进的自动化数控技术来生产超细长轴类零件是必然趋势,笔者提出了一种较为创新的加工变径超细长轴类零件的方法,并经实际验证取得了良好的效果。

1. 细长轴类零件加工难点分析

1)细长轴类零件的刚性差,长径比大,切削时不仅易产生振动和热胀变形,而且需要具备一定比例的锥度。

2)细长轴在高速车削时,局部温度会急剧上升,产生较大的线膨胀,因其散热性差,导致细长轴弯曲变形,影响车削精度。

3)细长轴轴向尺寸大,车削时要求较小的进给量,刀具极易磨损,在实际加工中很容易出现崩刀、啃刀等刀具损坏现象,产生竹节形误差和麻花形误差。

2. 细长轴振动基本理论

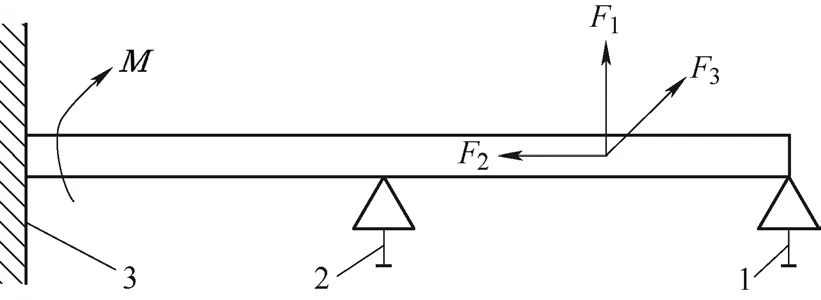

细长轴车削振动问题属于连续系统振动,其有无穷多个自由度,可以用偏微分方程对其进行描述。在建立细长轴切削的受力模型时,可将尾座处简化为一个简支座;跟刀架只能限制X、Y方向位移,Z向可以自由移动,可将跟刀架简化为一个简支座;将自定心卡盘处简化为一个固定支承,则可建立细长轴车削时的受力简图,如图1所示。

在主切削力、轴向切削力、径向切削力和约束的共同作用下,细长轴将主要出现径向振动和轴向振动,假设细长轴材料为理想弹性体且满足以下三个条件:一是质量均匀分布,二是各向同性,三是服从虎克定律,这样就可以对细长轴的径向、轴向振动进行理论推导。

图1 细长轴车削受力简图

3. 变径超细长轴车削加工专用机床设计

笔者根据所要加工零件的特点设计了专用数控机床,对一台型号为CA6140/3000的数控车床进行了数控化改造,在基本机械改造的基础上,针对细长轴类零件的加工难点进行分析,在反复试验的基础上,最终确定了液压可适应跟刀架、拉式尾座和双卡盘结构组合的加工方案,具体改造方案如下所述。

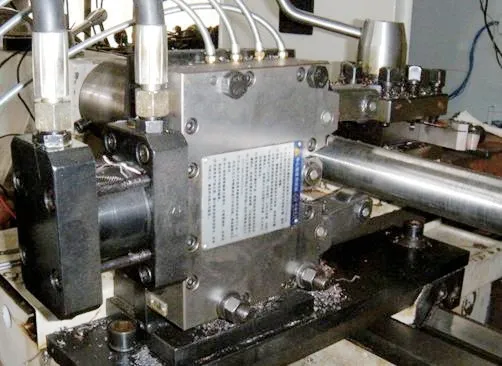

(1)液压可适应跟刀架(见图2) 该专用机床设计了一种液压可适应跟刀架,在安装时确定好卡轮与刀具之间的距离,并确保液压跟刀架三爪完全与细长轴接触。根据所需要的夹紧力调整液压站输出压力,车削进给时,液压中心架的三个爪能够随着变径超细长轴的外形自适应调整。液压跟刀架的具体参数为:工作压0.1~3.0MPa,最大压4MPa,最大夹紧力2.4kN,工作范围定心精度0.02m m,重复定位精度0.005mm。跟刀架采用了集中润滑的方式,有专门的润滑油泵向卡爪的三个轴承提供润滑油,在日常使用中,要注意及时向储油罐加注足量的润滑油,以保证加工的顺利进行。

图2 液压可适应跟刀架

( 2 ) 拉 式 尾 座 ( 见 图3) 传统加工细长轴的车床尾座一般采用顶尖式结构,但在实践中发现顶尖式尾座并不适合变径超细长轴的加工。笔者设计了一种弹性尾座拉紧装置,其工作原理是通过对细长轴施以一定拉力,从而改变细长轴在车削加工中的受力状况。因为尾座装置需要同时承受轴向拉力和因细长轴自重而导致的径向力,所以支撑部件选择圆锥滚子轴承。由于拉力装置的尾座轴承内部润滑困难,故选用油脂润滑方式。针对不同直径规格的细长轴,设计了一种快换装置,以方便装夹更换。

图3 拉式尾座

(3)双卡盘结构(见图4) 经分析、探究发现,伸出主轴箱外侧的细长轴在机床高速旋转过程中会产生较大振动,这种振动会传递给加工段,导致细长轴加工表面质量较差。笔者特设计了一种双卡盘结构,即在主轴箱两侧均装设卡盘,车削过程中,伸出部分细长轴产生的振动先传给外侧卡盘,后传递给内侧卡盘,经过双卡盘结构减振后,传递到加工区域的振动已经很小。通过双卡盘结构的设计,进一步提高了细长轴的加工质量。

图4 双卡盘结构

4. 实际加工举例

下文以实际加工为例,详细介绍了该专用机床的加工过程。试切工件为细长轴,材料为弹簧钢,加工长度为2 250mm,直径为36m m,长径比约为1∶60。需要在2 050mm的长度内变径加工,使其直径从24mm逐渐过渡到36mm。车削加工步骤如下文所述,车削加工后变径细长轴如图5所示。

1)在加工前需要对被加工零件进行分析,编制开槽、粗加工和精加工三道工序的数控加工程序。

2)装夹工件,使用柔性液压跟刀架夹紧工件,拉式尾座固定工件,检查无误后方可加工。

3)运行程序,开始车削加工,粗车参数设定:主轴转速400r/min,进给速度0.6mm/s,背吃刀量2.0~2.5mm;精车参数设定:车床转速450r/min,进给速度0.8~1.0mm/s,背吃刀量0.3~0.5mm。经过试验验证,细长轴表面质量良好,加工效率也有了很大提高。

图5 车削加工后变径细长轴

5. 结语

本文针对变径超细长轴类零件的加工工艺特点,研发了专用数控车床。设计了液压可适应跟刀架、拉式尾座和双卡盘结构组合的解决方案。并在反复切削试验的基础上,优化了加工工艺参数。经多次检测和试验验证,该专用机床生产效率高,加工的变径细长轴类零件精度符合要求,可进行规模化生产。