基于LabVIEW的电涡流检测二维连续同步扫查系统设计

2020-09-26曹国华杨继全

程 军,李 晴,游 勇,徐 帅 ,曹国华,杨继全

(1.南京师范大学 电气工程及其自动化学院,南京 210023;2.南京师范大学 江苏省三维打印装备与制造重点实验室,南京 210046)

0 引言

利用涡流法对大尺寸大面积的实际结构进行检测,传统的手持式探测方法[1]因其检测速度慢、数据采集灵敏度低、检测结果也不太准确,已经不能满足当前的检测要求,因此需要开发一种连续高速二维平面扫查系统,以提高检测效率。二维平面扫查通常采用电机驱动的位移平台或扫查架实现,但是电机连续运动分为加速-匀速-减速3个阶段,电机运行和数据采集时钟不一致[2-3],采样点和空间实际位置不匹配,造成图像失真错位无法判断损伤位置[4]。基于此,本文基于位移平台和编码器开发连续扫查系统,将电机编码器的输出脉冲作为数据采集卡的外部时钟,消除了加速和减速运动对采样的影响。利用LabVIEW 软件实现了扫查系统的电机运动和数据采集的同步进行,实现了实时的涡流检测成像,大大提高了检测效率。

1 系统组成及工作原理

1.1 系统检测原理

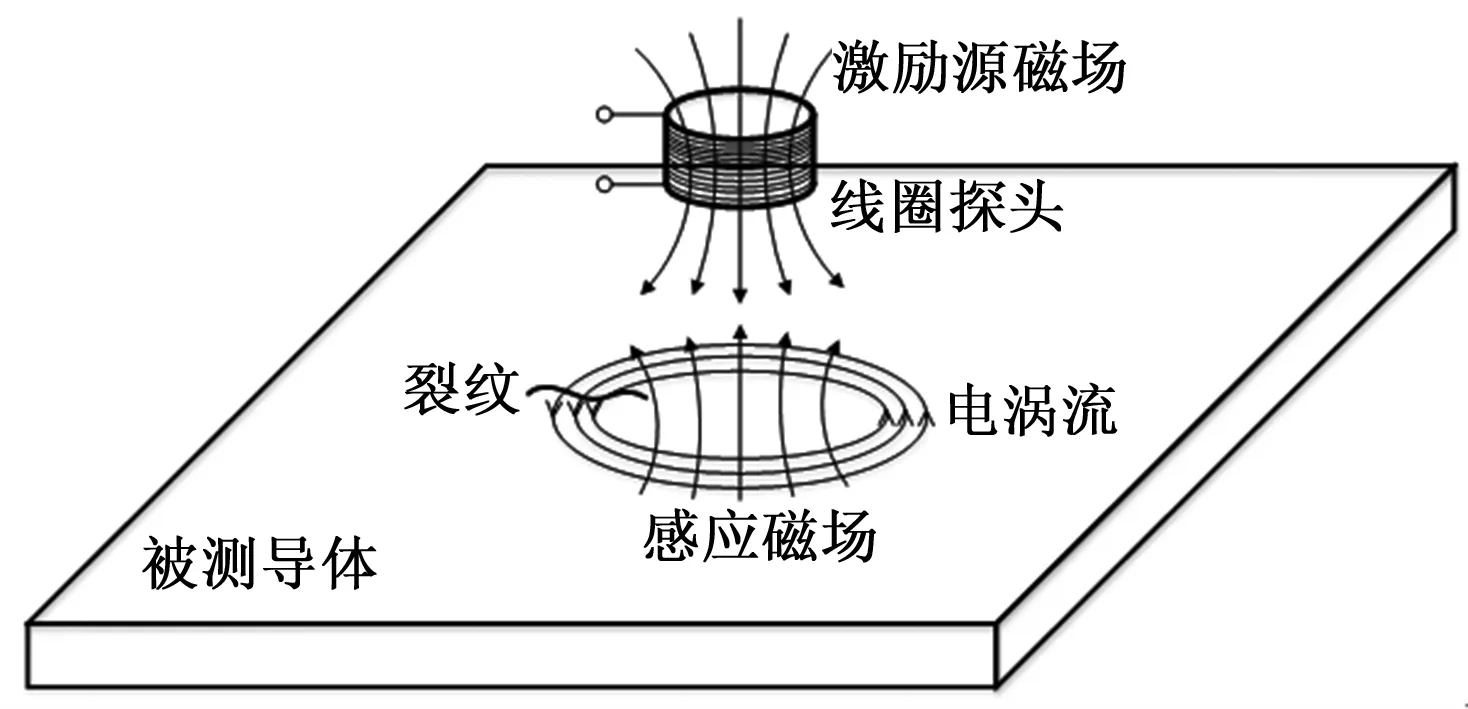

电涡流检测是基于法拉第电磁感应定律利用探头扫描来实现的[5],探头主要包含激励线圈和接收线圈。当通有交变电流的激励线圈靠近导体时,导体内部会产生一个电涡流,在涡流的作用下会形成一个磁场,产生的电磁场会反过来作用于探头的接收线圈。当导体内部出现损伤时,内部形成的电涡流会产生变化,因而反作用于接收线圈的电磁场也会发生改变,具体体现为接收线圈上感应电压的变化。利用这个电压变化,我们可以确定损伤区域的大小位置等信息,电涡流检测原理图如图1所示。

图1 电涡流检测原理

1.2 系统组成

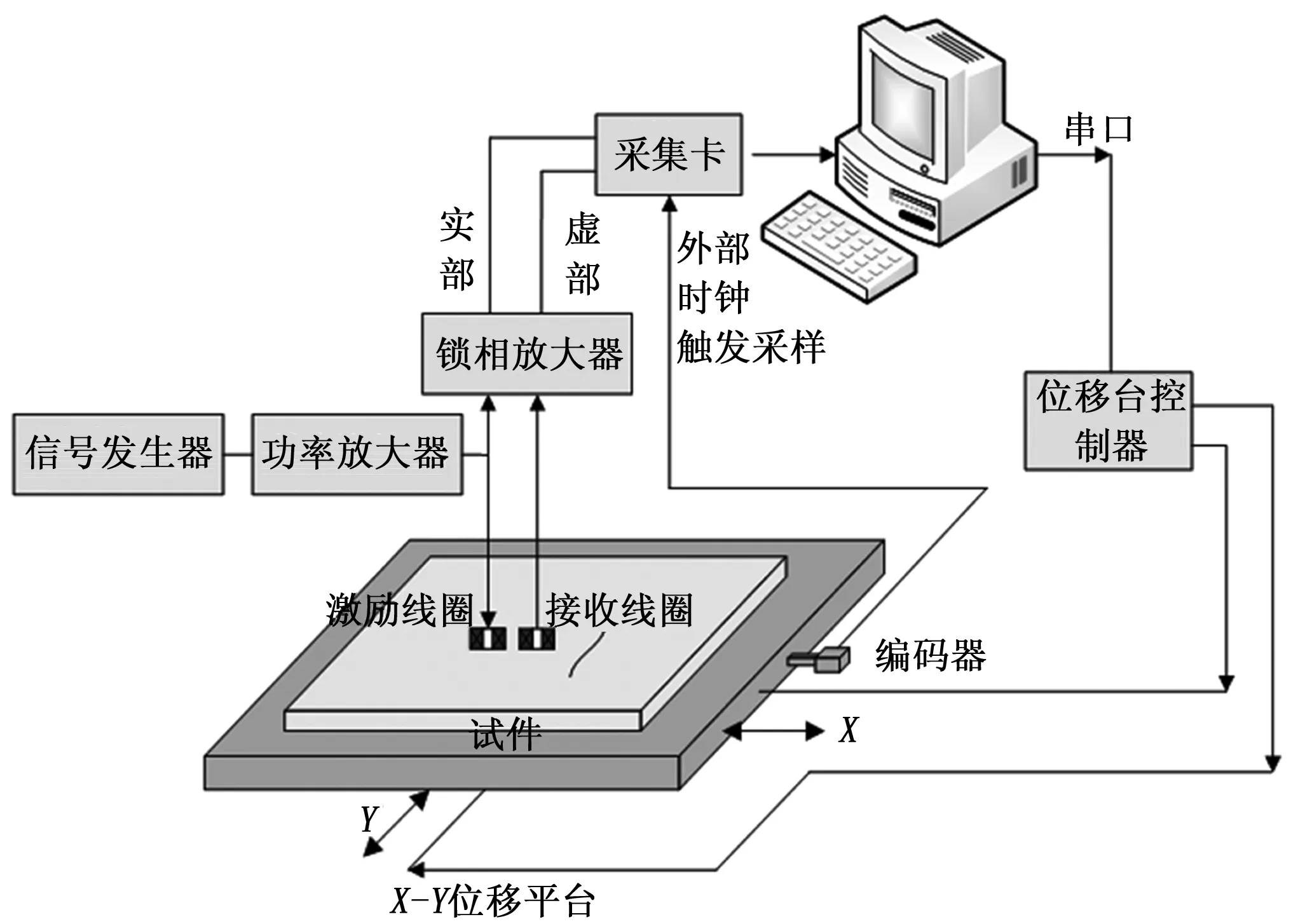

涡流检测系统可分为运动控制和数据采集处理两个部分。运动控制部分主要包括控制器、驱动器、X-Y位移平台。数据采集处理部分主要是信号发生器、功率放大器、锁相放大器、数据采集卡。这两部分配合上位机构成了一整套检测系统[6],将信号发生器发出的信号利用功率放大器进行放大,并作为激励线圈的激励源。在上位机控制位移台运动扫描导体的同时,利用锁相放大器提取接收线圈的有效损伤信号,最后经数据采集卡采集数据进行数据存储以及强度图显示,系统整体设计如图2所示。

图2 系统整体设计

2 连续同步运动采集控制

2.1 连续运动控制

连续运动控制主要是通过控制位移平台运动实现探头对检测部件的连续扫查,该部分采用的是上位机+运动控制器的控制模式,通过上位机LabVIEW软件并根据运动控制器的运动指令,编写运动控制程序,完成对位移平台的运动控制。

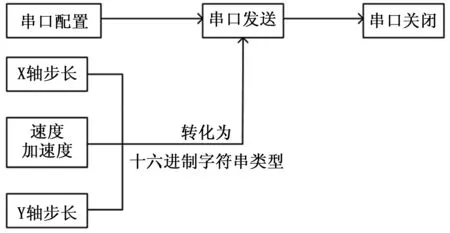

Visa库中为用户提供了串口配置、写入、读取、关闭等模块,方便用户调用。首先对串口进行参数配置,设置波特率、终止符、停止位等来编写串口通信程序[7]。用户通过上位机设置速度、加速度、定长距离等参数,经字符串转化模块转化为十六进制字符串类型后,由Write模块写至缓冲区,运动控制器从缓冲区读取控制指令后实现位移台的连续运动控制,最后关闭串口,避免程序执行错误,具体运动控制串口通信如图3所示。

图3 运动控制串口通信

对于以往的单点非连续运动采集,通常都是将每一行扫描行程根据采样点数进行细分,细分的每段均为一个独立的运动过程,由于采样点数远远大于探头的扫描长度,因而每一段细分的距离很小,探头通常是还未加速到匀速阶段便减速停止了,同时探头每运动一段细分距离便进行一次数据采集。所以对于整行扫描来说,探头的运动方式为非连续运动,数据采集方式为单点非连续采集,这种检测方式扫描速度慢效率低,采集数据成像结果也不太准确。

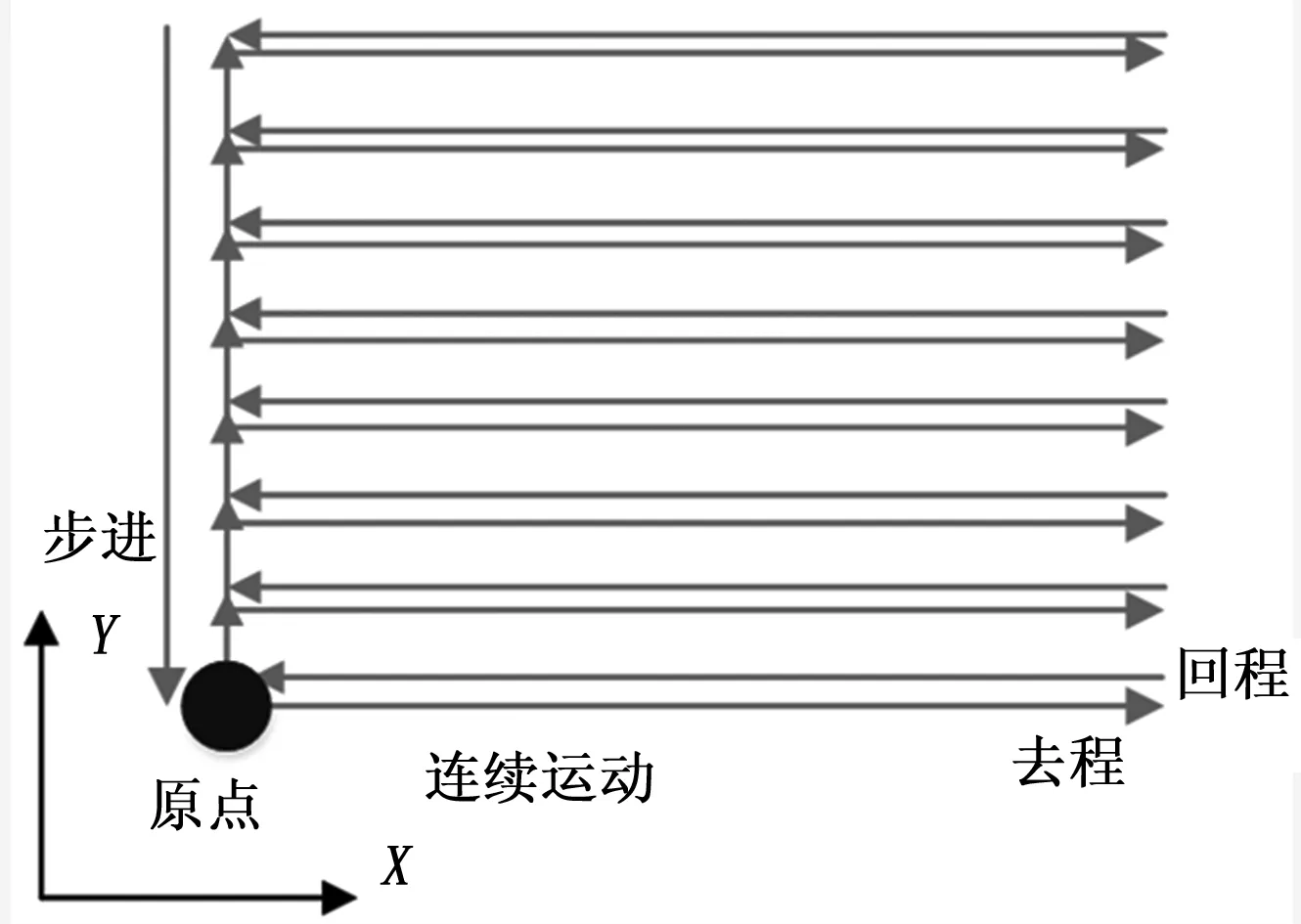

本系统采用了平面连续扫描采集的方式。探头每行扫描过程中,只经历过一次加速运动、匀速运动、减速运动,而不是分成了很多个小的步进距离叠加而成,减少了加速和减速的运动过程,不仅加快了系统扫查效率,同时也减小了加减速对采样的影响。探头的运动路径如图4所示,X轴方向设定距离一次性运行至终点,此为去程,接着回程原路返回。当回到X轴原点后,Y轴定向运行设定距离,此为一个扫描周期,等待下一次扫描,重复此步骤,直到Y轴运行到终点,探头返回原点位置完成扫描。

图4 探头的运动路径

2.2 同步采集控制

同步数据采集控制,是探头在加速匀速减速扫描情况下,将编码器的输出脉冲作为数据采集卡的触发时钟,采集锁相放大器提取的有效损伤信号的同时,还能保证采样点与空间实际位置能够一一对应的一种控制方法。

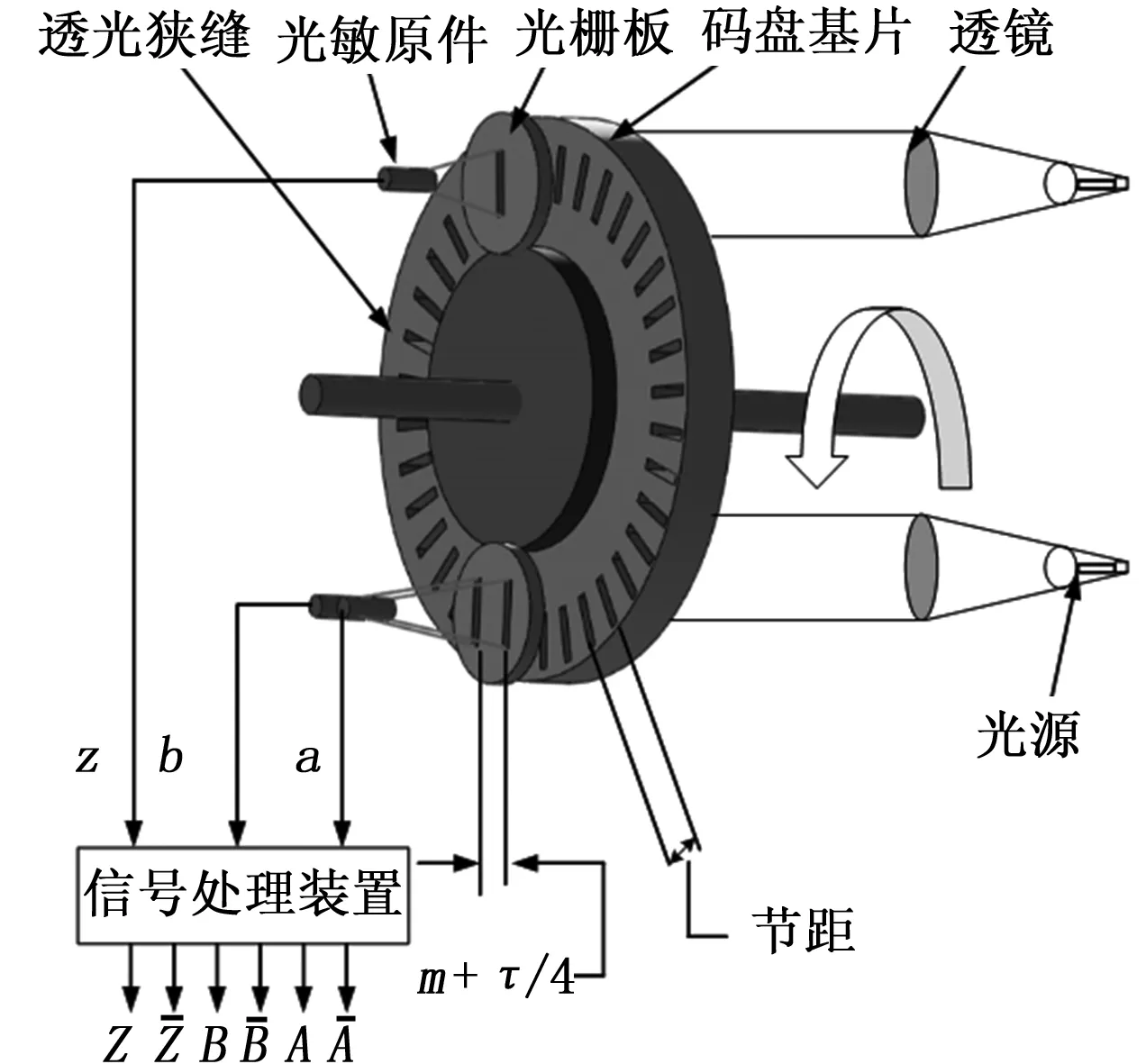

编码器固定在电机轴端与电机共轴旋转,其码盘上有很多透光狭缝,光源通过透镜进行聚光。当电机带动编码器旋转至光栅板狭缝与码盘基片狭缝一致时,光源会透过狭缝照射到光敏元件,光敏原件根据光的有无会产生一个电信号,之后再转化为脉冲信号输出,其工作的原理[8]图如图5所示。

图5 编码器原理图

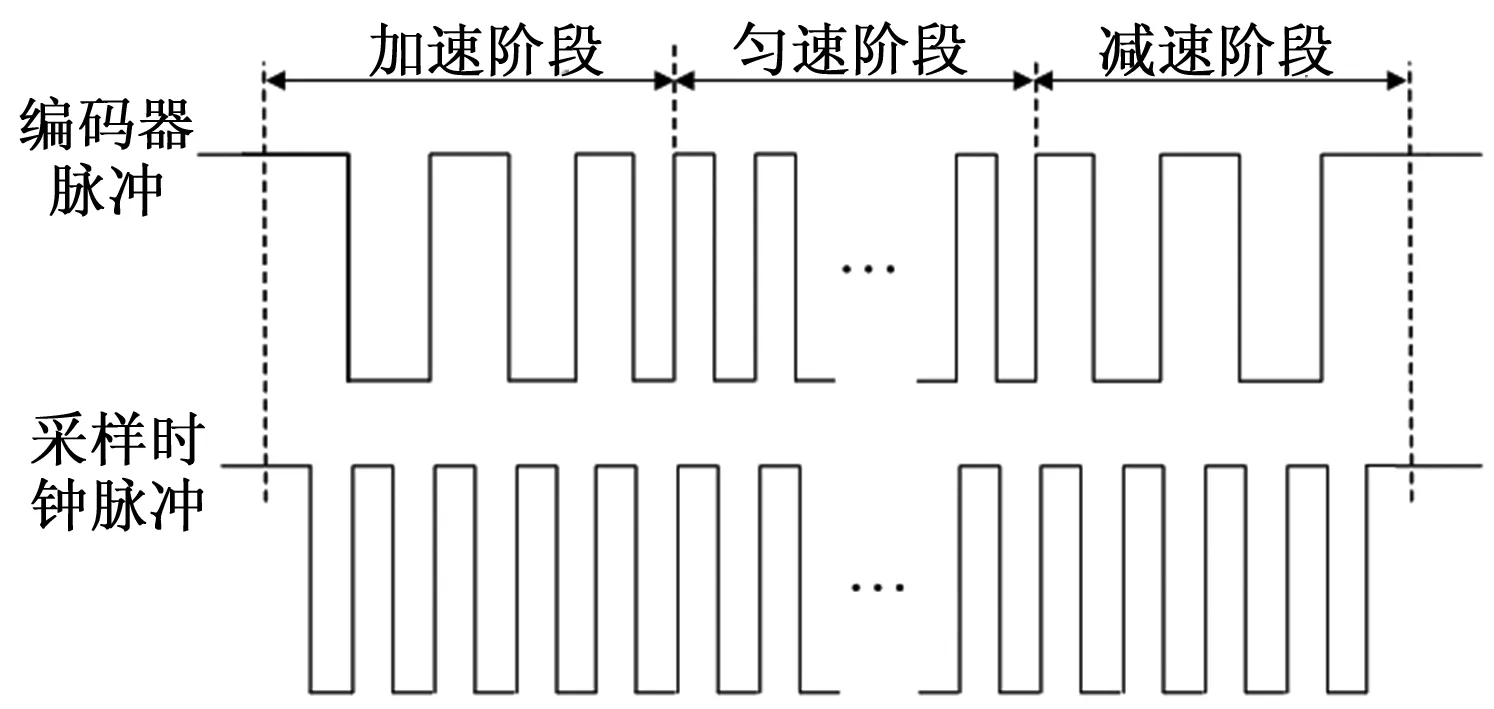

考虑在探头的运行过程中,电机有加速、匀速、减速旋转3个阶段。若采用数据采集卡内部晶振时钟作为数据采集卡采集数据的触发时钟,由于数据采集卡内部晶振时钟输出的是一组均匀的方波,若在整个运动过程中均采用一组均匀的方波作为数据采集卡的触发时钟,当探头处在加速运动或者减速运动阶段时,与匀速运动阶段相比,将会造成探头在加速和减速扫描阶段,数据采集卡采样时钟与电机运行时钟不一致,以至于采样点与空间实际位置不匹配,造成采样数据成像结果与实际正确结果会出现错位现象,从而不能正确判断损伤部位。

若采用编码器输出脉冲作为数据采集卡采集数据的触发时钟,由于编码器是每固定角度输出一个脉冲,且编码器旋转一周输出的脉冲总数固定,所以编码器旋转固定角度耗费时间在加速、匀速、减速阶段也存在差异。探头在整个运动过程中,加速和减速阶段编码器旋转固定角度所需时间比探头处在匀速运动阶段所需时间更长,其输出脉冲宽度比匀速运动阶段编码器输出脉冲宽度更宽。

虽然在整个运动过程中,编码器的输出脉冲不是均匀分布的,但是每个脉冲对应的空间实际位置是均匀分布的。每一个上升沿对应相应的采样点能与空间实际位置相对应,从而解决了因为加减速运动对数据采样成像与实际成像出现错位的问题,编码器脉冲与采集卡内部采样时钟脉冲输出示意图如图6所示。

图6 编码器脉冲与采集卡内部时钟

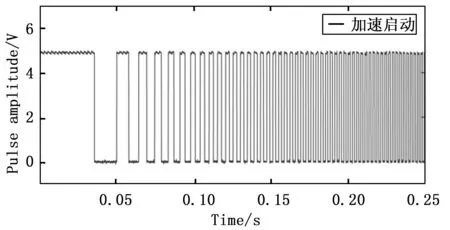

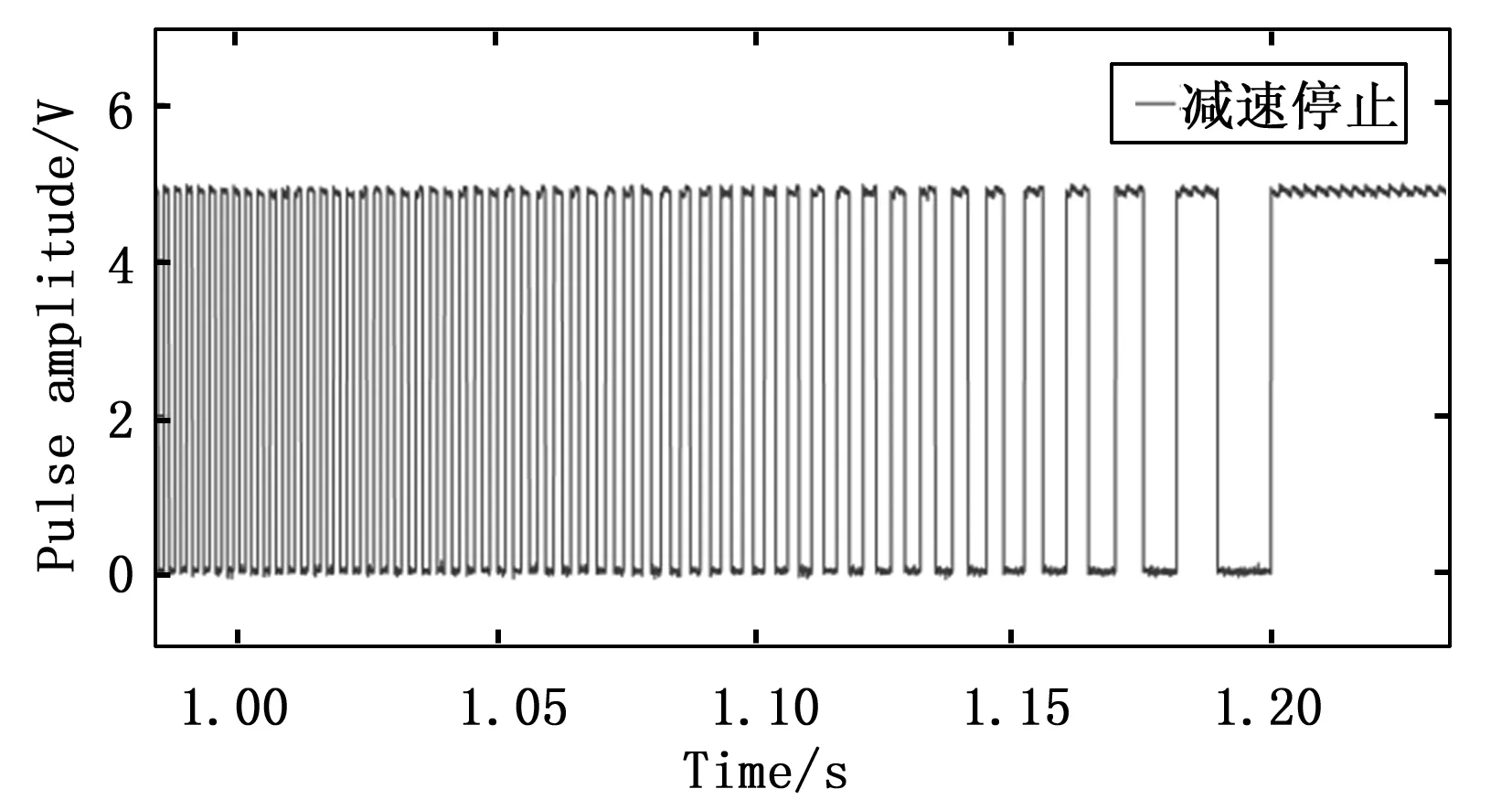

取编码器A相进行检测,得到电机在加速启动和减速停止阶段的编码器输出脉冲波形图如图7和图8所示,电机加速启动和减速停止时,编码器脉冲不是均匀分布的,速度越小,每旋转固定角度时间越长,脉冲宽度也就越宽。

图7 电机加速运动的编码器脉冲

图8 电机减速运动的编码器脉冲

因而同步采集控制的同步性体现于,电机旋转一个固定角度,编码器发出一个脉冲,对应数据采集卡一个采样点,不论电机是加速、减速还是匀速运动,编码器的输出脉冲能够实时反馈探头的位置信息。将编码器的输出脉冲作为采集卡采集数据的触发时钟,电机运行的同时,编码器实时输出电平信号,采集卡根据电平信号触发,可以实现在电机运行的同时同步采集数据,保证采样点与空间实际位置相对应。

3 软件程序开发与设计

上位机软件主要负责探头的运动控制,同时将数据采集卡采集到的数据进行存储并实时显示检测效果的强度图等。

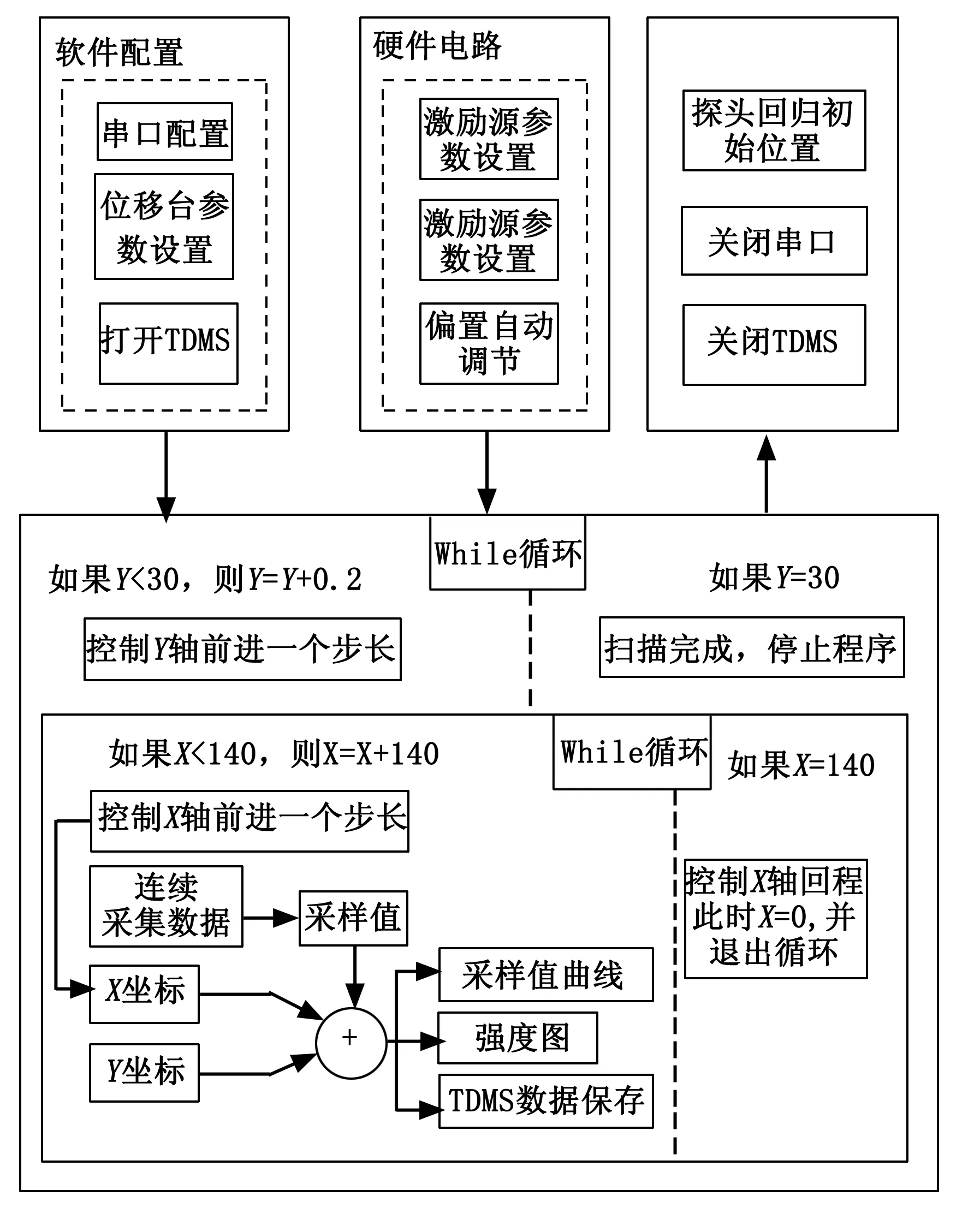

3.1 软件程序设计

整体LabVIEW程序框图如图9所示。在涡流检测系统运行之前,设置硬件电路参数,即信号发生器发出的激励源信号幅值及频率,同时设定放大增益,接着利用锁相放大器进行去偏置。关于软件设计部分,首先进行串口配置,设定串口参数。根据扫描区域大小,设定相应的探头运动参数、采样点数。根据编码器输出,选择采样时钟。根据控制器功能指令表,写入相应的运动指令。在每次执行循环结构时,首先外层循环都会对Y轴坐标进行判断,判断Y轴是否运行到终点,否则执行回程动作并退出当前循环。内层循环除了判断X轴是否运行到终点,是否执行回程运动,同时在X轴运行过程中利用数据采集卡对检测数据进行采集,实现数据同步采样及存储,并在上位机上实时显示强度图,最终Y轴运行到终点,扫描完成跳出循环,探头回归初始位置,关闭串口关闭TDMS。

图9 整体LabVIEW程序框图

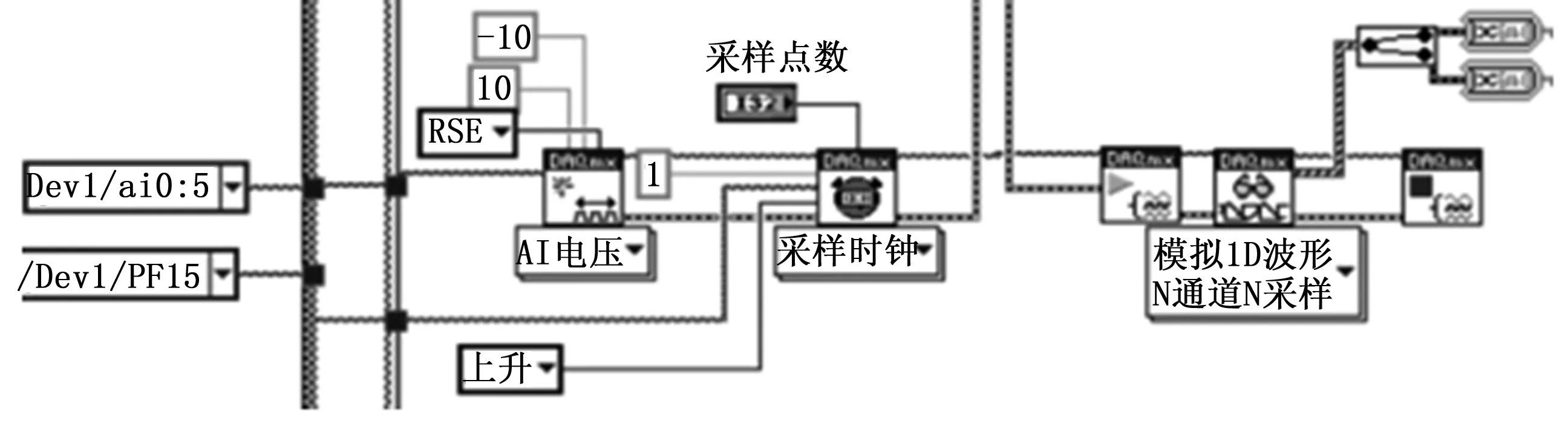

数据采集的LabVIEW软件建模中,首先是调用函数配置物理通道、最大最小电压,然后设定采样时钟源和采样点数以及采样率,最后对采集卡采集到的数据进行读取并拆分得到实部虚部信号[10],其程序如图10所示。

图10 数据采集程序

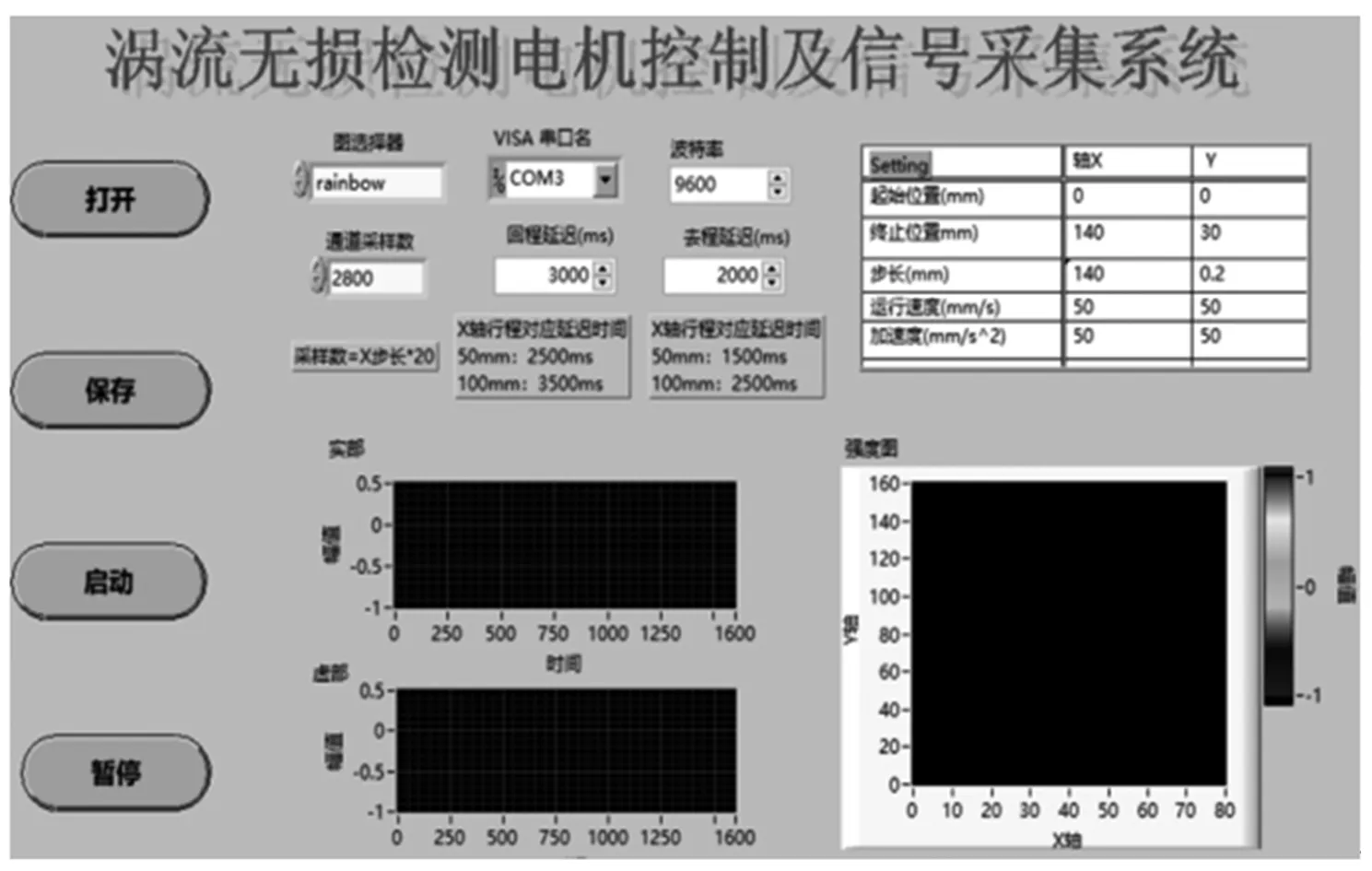

3.2 上位机界面设计

用户界面效果图如图11所示,主要分为两块,上半部分是检测系统参数设置,主要有串口选择、采样点数、来回程延迟以及探头的运动参数。下半部分为检测效果强度图的实时显示以及采样值实部虚部的波形图显示。

图11 上位机用户界面图

4 实验测试与评价

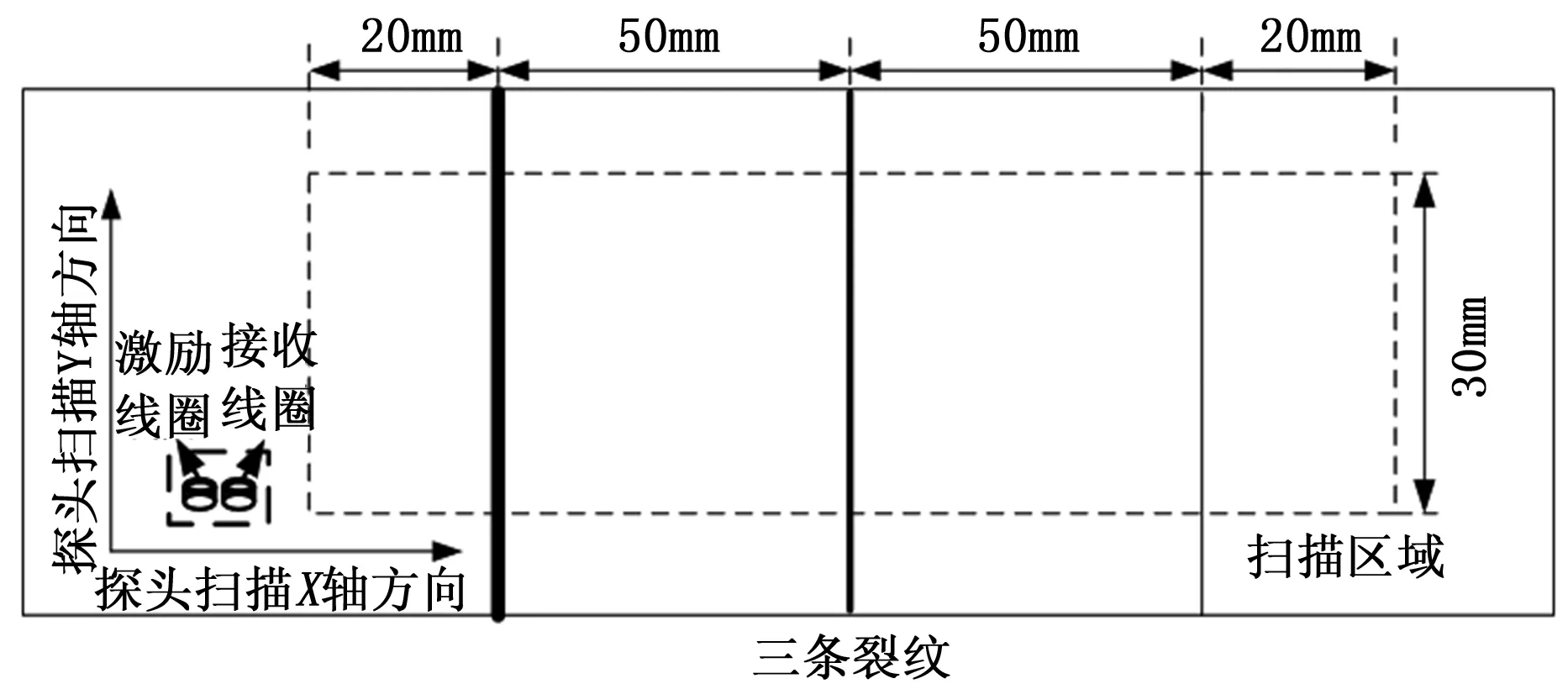

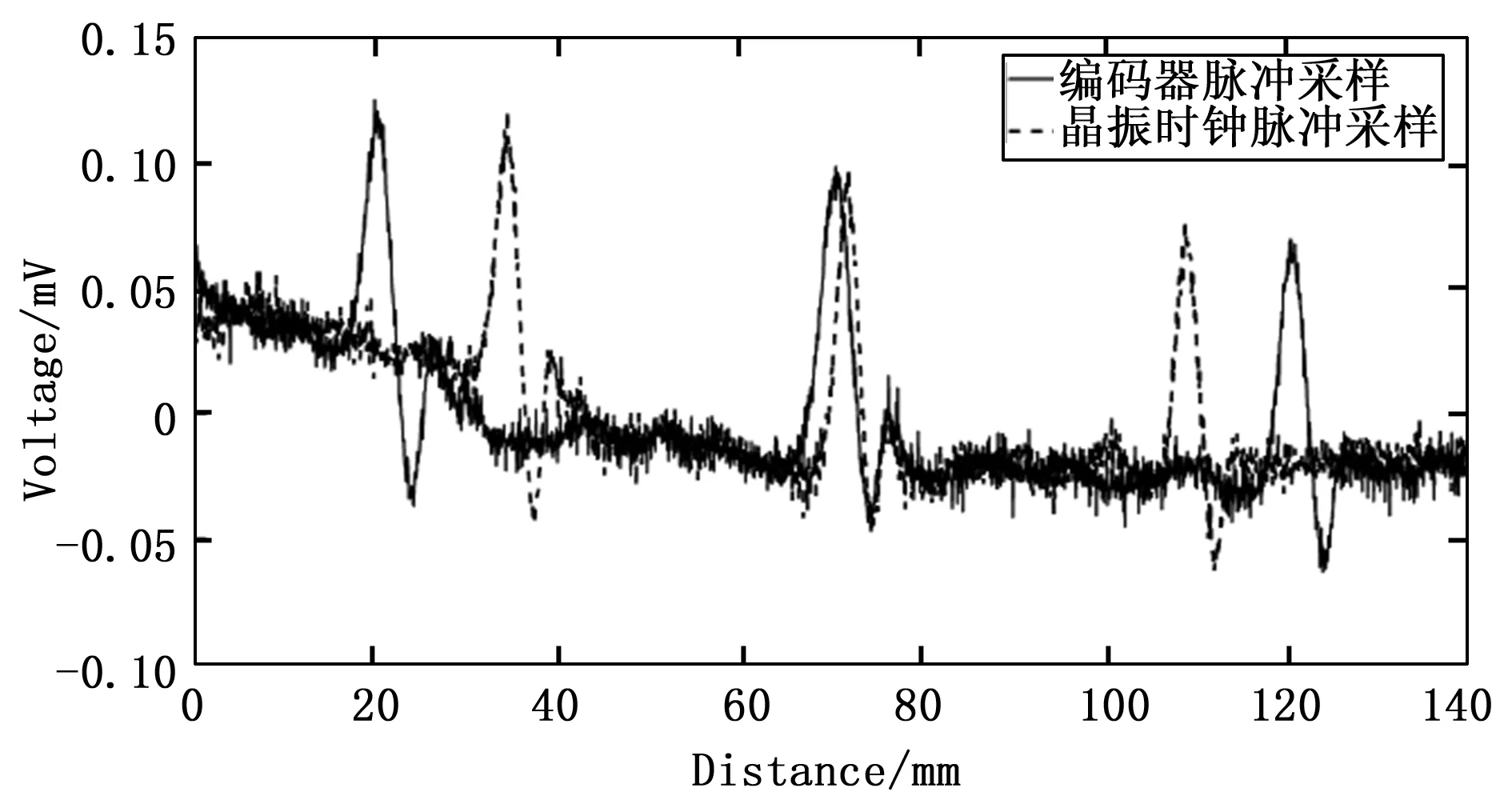

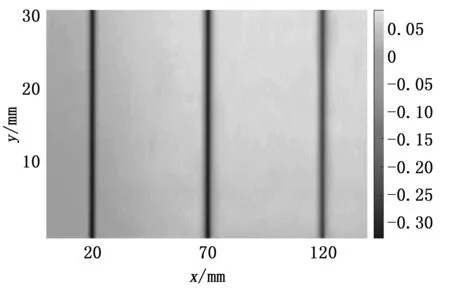

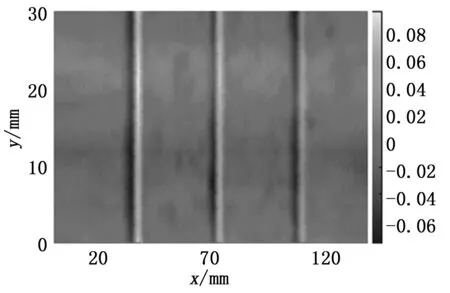

本实验以不锈钢钢板为例,板的厚度为2 mm,多层板表面加工出三条不同深度的裂纹,其示意图如图12所示,每条裂纹间距为50 mm,从左往右裂纹深度依次降低。使用高频电涡流扫查系统对损伤板进行扫描,设置扫描区域为0 图12 实验用不锈钢钢板示意图 扫描结果波形图如图13所示,三条裂纹对应3个波峰,且裂纹越深对应的波峰值越大。当采用编码器输出脉冲作为数据采集卡的触发时钟时,波峰的位置与实际损伤位置能够一一对应。而采用数据采集卡内部晶振时钟作为数据采集的触发时钟时,在探头处在加速运动或者减速运动阶段,波峰值位置信息与实际正确结果有一个明显的偏移。在探头处在匀速阶段,波峰值位置与实际损伤位置大体一致。因而采用编码器输出脉冲作为数据采集卡采集数据的触发时钟可以很好地解决因为电机运行与采集数据时钟不一致造成的采样点与空间实际位置不匹配的问题。 图13 裂纹扫查波形对比图 采用编码器输出脉冲作为数据采集卡采集数据的触发时钟得到的强度图如图14所示,扫查检测的结果能够清楚地看到三条裂纹的位置信息,且成像的裂纹位置与实际裂纹位置基本一致。 图14 裂纹检测图像强度图(编码器脉冲采样) 采用数据采集卡内部晶振时钟作为数据采集卡采集数据的触发时钟得到的强度图如图15所示,成像结果的裂纹位置与空间实际裂纹位置有一个明显的偏移,因而无法准确判断损伤部位的位置信息。 图15 裂纹检测图像强度图(采集卡内部时钟采样) 本文利用编码器配合位移台,基于涡流检测原理,实现了对不锈钢钢板的二维平面连续扫查。通过对电机连续运动过程中编码器的输出脉冲与晶振时钟脉冲进行研究,并分别将其作为数据采集卡采集数据的触发 时钟,设计了电涡流检测二维连续同步扫查系统。通过对不同触发时钟得到的实验结果与实际不锈钢板进行比较,证明了采用编码器脉冲作为数据采集卡采集数据的触发时钟的可行性。

5 结束语