预处理工艺对回收涤纶/锦纶/氨纶混合纤维改性聚丙烯力学性能影响

2020-09-25匡新谋苏敏茹李浩申小兰袁正勇颜雪冬杨伟群

匡新谋 ,苏敏茹 ,李浩 ,申小兰 ,袁正勇 ,颜雪冬 ,杨伟群

(1.宁波职业技术学院乙烯工程副产物高质化利用浙江省应用技术协同创新中心,浙江宁波 315800;2.宁波职业技术学院化学工程学院,浙江宁波 315800; 3.通标标准技术服务有限公司宁波分公司,浙江宁波 315040)

聚丙烯(PP)是具有优异物理及化学性能的通用高分子材料,其大范围应用引起的污染也越来越受到人们的关注,很多学者对PP及回收材料开展了大量研究,以拓宽其应用范围[1–2];涤纶在成本、环保可回收、加工及高强度、高模量等力学性能方面均具有很多优点[3–5],与PP材料具有很好的互补性,因此,采用涤纶改性PP的研究非常广泛[6–9],通常采用添加增容剂的方式以增加涤纶和PP的相容性能[10–12]。与涤纶类似,随着城市化进程的加快,锦纶/氨纶作为通用材料,使用量也越来越大,然而其回收物通常以涤纶/锦纶/氨纶混合物的形式出现,带来的环境问题也不容忽视,因此,研究涤纶/锦纶/氨纶等混合纤维回收问题,比单独研究涤纶回收工艺具有更强的实际意义。然而,成丝状的涤纶/锦纶/氨纶混合纤维与PP粒子很难直接混合均匀,导致制备的复合材料力学性能不稳定。因此,在涤纶改性PP工艺研究基础上,探索涤纶/锦纶/氨纶混合纤维与PP的相容性,进而利用涤纶/锦纶/氨纶混合纤维改性PP制备新型复合材料,具有重要的理论与实际意义。

笔者在总结丝状纤维改性技术[13–17]以及预处理工艺[18–19]基础上,分别采用密炼及团粒预处理工艺,以马来酸酐接枝PP (PP-g-MAH)和甲基丙烯酸缩水甘油酯接枝乙烯–辛烯共聚物(POE-g-GMA)为混合增容剂,再经挤出造粒及注塑,制备出涤纶/锦纶/氨纶混合纤维改性PP复合材料,考察了密炼及团粒预处理工艺对制备的复合材料力学性能及微观结构的影响。结果表明,与密炼预处理工艺相比,团粒预处理工艺优势明显。

1 实验部分

1.1 主要原材料

PP:市面分拣回收公司,

PP-g-MAH:GPM200A,宁波能之光新材料科技股份有限公司;

POE-g-GMA:E516,宁波能之光新材料科技股份有限公司;

抗氧剂:225:市售;

涤纶、锦纶、氨纶:市面分拣回收公司。

1.2 主要仪器与设备

同向双螺杆挤出机:SHJ–20型,南京杰恩特机电有限公司;

电子万能试验机:CMT6104型,深圳市新三思材料检测有限公司;

电热恒温鼓风干燥箱:DHG–9203A型,上海精宏实验设备有限公司;

注塑机:HCF100–W3型,宁波明和机械制造有限公司;

冲击试验机:ZBC1400–2型:美斯特工业系统有限公司;

团粒机:HS160型,张家港市五合机械有限公司;

冷场发射扫描电字显微镜(SEM):Quanta-600FEG型,荷兰FEI公司;

密炼机:XSS–300型,上海科创橡塑机械设备有限公司。

1.3 材料预处理

将涤纶/锦纶/氨纶混合纤维于120℃干燥6 h后备用;将PP,PP-g-MAH,POE-g-GMA等材料于120℃干燥4 h后备用。

(1)密炼预处理工艺。

涤纶/锦纶/氨纶混合纤维改性PP复合材料配方列于表1。按照表1配方将干燥好的各种原材料混合均匀后,置于密炼机内,在温度为220℃、转速为35 r/min条件下,密炼15 min后取出,冷却,备用。

表1 涤纶/锦纶/氨纶混合纤维改性PP复合材料配方 %

(2)团粒预处理工艺。

将干燥好的涤纶/锦纶/氨纶混合纤维置于团粒机内,在150℃下团粒30 min,取出,冷却;按照表1配方添加其它原材料,混合均匀后,备用。

1.4 试样制备

将上述混合后的物料通过双螺杆挤出机挤出造粒,挤出机挤出条件设置如下:一区温度150℃,二区温度230℃,三区温度240℃,四区温度245℃,机头温度240℃,熔体温度239℃,熔体压力–0.2 MPa,主机转速 20.89 r/min。挤出样条经水冷后切粒,粒料在140℃干燥6 h,备用。

将上述干燥好的挤出粒料经注塑机注塑成测试试样,注塑条件设置如下:注塑温度210℃,一级注塑行程15 mm,一级注塑压力1.5 MPa,一级注塑速度50%,一级保压时间1.0 s,一级保压压力5 MPa,一级保压速度40%。

1.5 性能测试

拉伸性能按GB/T 1040.1–2018测试,采用Ⅱ型试样,试验速度为5 mm/min;

弯曲性能按GB/T 9341–2000测试,试验速度为5 mm/min;

缺口冲击强度按GB/T 1843–2008测试,V型缺口,冲击能量2.75 J;

SEM分析:将试样淬断并固定在导电胶带上,喷金处理,观察断面的外观形貌,加速电压20 kV。

2 结果与讨论

2.1 涤纶/锦纶/氨纶混合纤维含量对复合材料力学性能的影响

(1)拉伸强度和弯曲强度。

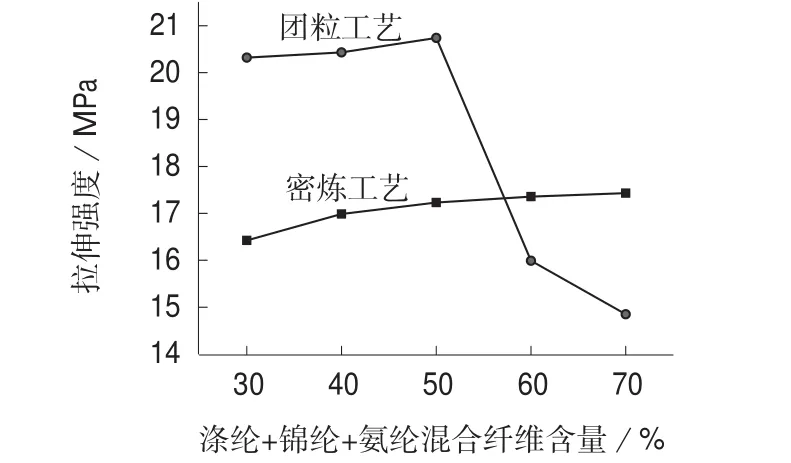

不同涤纶/锦纶/氨纶混合纤维含量复合材料的拉伸强度、弯曲强度分别如图1、图2所示。

图1 不同涤纶/锦纶/氨纶混合纤维含量复合材料的拉伸强度

图2 不同涤纶/锦纶/氨纶混合纤维含量复合材料的弯曲强度

从图1可以看出,采用团粒预处理工艺,随着涤纶/锦纶/氨纶混合纤维含量的增加,制备的复合材料拉伸强度呈现出先增大后减小的趋势,当涤纶/锦纶/氨纶混合纤维含量为50%时,复合材料的拉伸强度达到最大值,为20.74 MPa;采用密炼工艺制备的复合材料的拉伸强度较小,在17 MPa左右波动。

由图2可以看出,随着涤纶/锦纶/氨纶混合纤维含量的增加,采用团粒预处理工艺制备的复合材料的弯曲强度呈现先增大后减小的趋势,当涤纶/锦纶/氨纶混合纤维含量为50%时,复合材料的弯曲强度达到最大值,为34.53 MPa;采用密炼预处理工艺,随着涤纶/锦纶/氨纶混合纤维含量的增加,复合材料的弯曲强度逐渐增大,其弯曲强度最大值为31.27 MPa,明显小于团粒预处理工艺制备的复合材料。

采用密炼预处理工艺,复合材料未定向取向,熔体流动性差,纤维分布不均匀,降低了复合材料的力学性能[18];采用团粒预处理工艺,涤纶/锦纶/氨纶混合纤维含量低于50%时,可能由于化纤材料具有较高的强度并且能均匀分散在PP基体中充当骨架作用[18],因此材料的力学性能好;随着涤纶/锦纶/氨纶混合纤维含量的继续增加,可能使挤出过程中的纤维断裂或者注塑过程中熔体流动性变差,导致样品内部纤维分布不均匀,应力集中,进而降低了复合材料的力学性能[20]。

(2)缺口冲击强度。

不同涤纶/锦纶/氨纶混合纤维含量复合材料的缺口冲击强度如图3所示。

图3 不同涤纶/锦纶/氨纶混合纤维含量复合材料的缺口冲击强度

从图3可以看出,采用密炼预处理工艺,随着涤纶/锦纶/氨纶混合纤维含量的增加,复合材料的缺口冲击强度逐渐减小,其缺口冲击强度均小于5 kJ/m2,表明密炼工艺中增加混合纤维加入量将降低复合材料的缺口冲击强度,这与文献[18]的结果一致。采用团粒预处理工艺,随着涤纶/锦纶/氨纶混合纤维含量的增加,复合材料的缺口冲击强度呈现出先增大后减小的趋势,当涤纶/锦纶/氨纶混合纤维含量为40%时,复合材料的缺口冲击强度达到最大值,为10.81 kJ/m2。这可能是因为随着涤纶/锦纶/氨纶混合纤维含量的增加,混合纤维在PP基体中越来越难于均匀分散[15]以及复合材料受冲击过程中纤维断裂和拔出吸收能量[21]共同作用的结果。

(3)断裂伸长率。

不同涤纶/锦纶/氨纶混合纤维含量复合材料的断裂伸长率如图4所示。

从图4可以看出,随着涤纶/锦纶/氨纶混合纤维含量的增加,采用团粒预处理工艺制备的复合材料的断裂伸长率呈现先增大后减小的趋势,当涤纶/锦纶/氨纶混合纤维含量为50%时,复合材料的断裂伸长率达到最大值,为16.01%;采用密炼预处理工艺,随着涤纶/锦纶/氨纶混合纤维含量的增加,复合材料的断裂伸长率逐渐减小,其断裂伸长率均小于5%。结果表明,采用团粒预处理工艺制备的复合材料的断裂伸长率明显优于密炼预处理工艺制备的复合材料。

图4 不同涤纶/锦纶/氨纶混合纤维含量复合材料的断裂伸长率

(4)弯曲弹性模量。

不同涤纶/锦纶/氨纶混合纤维含量复合材料的弯曲弹性模量如图5所示。

图5 不同涤纶/锦纶/氨纶混合纤维含量复合材料的弯曲弹性模量

从图5可知,随着涤纶/锦纶/氨纶混合纤维含量的增加,采用团粒预处理工艺制备的复合材料的弯曲弹性模量呈现先增大后减小的趋势,当涤纶/锦纶/氨纶混合纤维含量为60%时,复合材料的弯曲弹性模量达到最大值,为1 544.11 MPa。采用密炼预处理工艺,随着涤纶/锦纶/氨纶混合纤维含量逐渐增加,复合材料的弯曲弹性模量逐渐增大,其弯曲弹性模量最大值为1 208.73 MPa,明显小于团粒预处理工艺制备的复合材料的弯曲弹性模量。

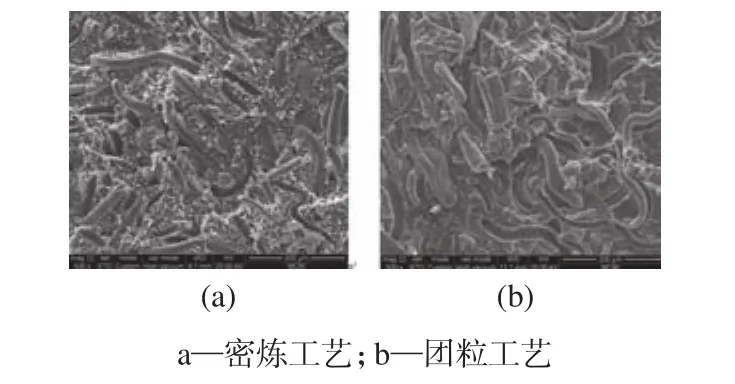

2.2 复合材料的断面微观结构分析

当涤纶/锦纶/氨纶混合纤维含量为60%时,不同预处理工艺制备复合材料断面的SEM照片如图6所示。

图6 不同预处理工艺制备复合材料断面的SEM照片

由图6可以看出,采用密炼预处理工艺,大部分纤维能均匀分散于PP基体中,断面上有许多“小坑”,此为部分纤维从PP基体中拔出留下的痕迹。采用团粒预处理工艺,大部分纤维能均匀分散于PP基体中,断面上的“小坑”相对较少。比较团粒与密炼两种预处理工艺可知,团粒预处理工艺制备的复合材料断面仅有极少量纤维被拔出,表明采用团粒预处理工艺,纤维与PP基体之间结合比较牢固,提高了复合材料的力学性能。

3 结论

为提升涤纶/锦纶/氨纶等回收材料的利用价值,以PP和涤纶/锦纶/氨纶等回收材料为原料,分别采用密炼和团粒预处理工艺,制备涤纶/锦纶/氨纶共混改性PP复合材料,发现采用团粒预处理工艺制备的复合材料的力学性能明显优于采用密炼预处理工艺制备的复合材料。采用团粒预处理工艺,当回收涤纶/锦纶/氨纶混合纤维的加入量为60%,复合材料的弯曲弹性模量达到最大值,为1 544.11 MPa;当回收涤纶/锦纶/氨纶混合纤维的加入量50%时,复合材料的拉伸强度、弯曲强度和断裂伸长率均达到最大值,分别为20.74 MPa,34.53 MPa和16.01%;当回收涤纶/锦纶/氨纶混合纤维的加入量40%时,复合材料的缺口冲击强度达到最大值,为10.81 kJ/m2。SEM分析表明,采用团粒预处理工艺,复合材料断面被拔出纤维相对较少,纤维与PP基体之间结合比较牢固。