SCR 脱硝装置内部积灰与磨损数值模拟

2020-09-24李乐乐何喜立韦红旗王羽

李乐乐 何喜立 韦红旗 王羽

1 阳城国际发电有限责任公司

2 内蒙古岱海发电有限责任公司

3 东南大学能源与环境学院

随着“节能减排绿色环保”发展政策的提出,国家对火力发电机组排放物要求越来越严格,2014 年发布的《煤电节能减排升级与改造行动计划(2014-2020)》中明确提出了对机组烟气出口NOx浓度<50 mg/Nm3的环保新要求[1]。选择催化还原(SCR)烟气脱硝技术使目前世界上最成熟、脱硝效率最高的脱硝技术之一,已经被广泛应用在火电站中[2]。

目前,投运的很多机组中,由于设计不合理,SCR脱硝系统存在着积灰、磨损、氨逃逸过大等现象,严重影响脱硝系统的效率和机组的安全运行。因此,确保脱硝装置处于良好的运行状态,不仅可以保证脱硝系统的高效运行,而且对机组的安全也具有重大的意义[3-5]。

1 脱硝装置磨损与积灰原因分析

某电厂采用选择性催化还原烟气脱硝系统,SCR反应器布置在省煤器与空预器之间的高含尘区域,采用氨气作为脱硝还原剂。催化剂采用平板式催化剂,按“2+1”模式布置。在设计煤种、锅炉最大连续蒸发量(BMCR)、处理全部烟气量工况下,脱硝效率不得低于85%。此次检修期间厂方发现首层催化剂靠后墙侧的吹灰器积灰较多、后墙贴壁处催化剂磨损严重。

造成催化剂磨损的主要因素为飞灰硬度、飞灰浓度、烟气流场、催化剂厚度、催化剂结构等[6]。造成SCR脱硝系统积灰的主要因素有飞灰量、烟气流场、SCR结构等[7-8]。在飞灰物理性质和SCR 脱硝装置结构一定的情况下,烟气流场是影响脱硝装置磨损或积灰的重要因素。烟气流速过大容易造成磨损,烟气流速过低容易积灰[9-10]。因此,合理的设计SCR 脱硝装置的内部流场,使烟气在其内流动更加均匀变得尤为重要。

2 冷态试验

2.1 试验方案

根据锅炉炉内冷态自模化原理,当气流的雷诺数大于临界雷诺数时,气流运动状态就会进入自模化区,冷态的流动状态能够达到模拟锅炉热态运行的要求[11]。因此,通过调整冷态通风情况下的风量,使SCR脱硝装置内流动状态进入自模化区域,利用风速仪测得相应截面的流速,再通过数据转换便可获得热态下SCR 脱硝装置内的流动状态。

由于实际运行过程中催化剂上层截面速度分布不均匀,因此在试验时,通过网格法将催化剂上层截面划分成若干网格,每块网格尺寸为1 m×1 m,用测得的网格中心位置处数据代替整个网格数据。测试截面测点具体布置如图1 所示。

图1 测点位置示意图

冷态测试截面选取在首层催化剂上方0.3 m 处,利用风速仪测量催化剂上层流速时,为了防止试验误差,对每个采样点测试三次,算出均值作为该点测试数值。SCR 脱硝装置的具体结构以及测试截面布置如图2 所示:

图2 脱硝装置结构图及冷态测试截面

2.2 试验结果与初步分析

由于试验是在冷态条件下进行的,风量只满足冷态自模化所需要的风量,与实际热态运行时的烟气量还存在差距。因此为了能够了解实际热态运行条件下SCR 装置内部的流场状况,需要将冷态数据转换为热态数据。

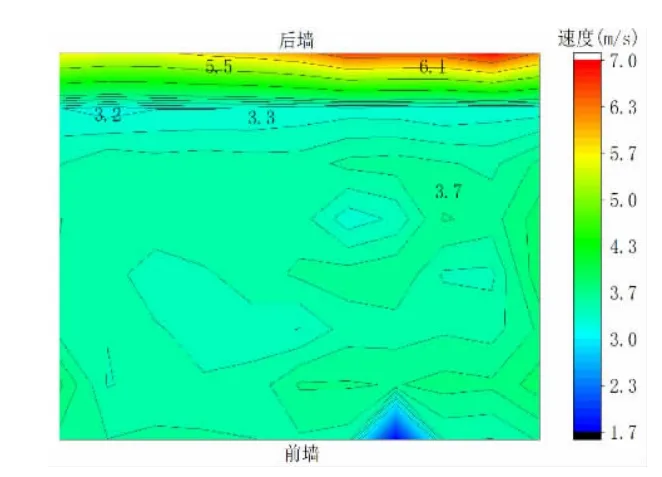

实际热态运行时,SCR 装置进口烟气量为1309471 kg/h,烟气温度为370 ℃,流通截面积为11.2 m×8.2 m,计算出实际热态运行时催化剂上层截面烟气平均流速约为3.6 m/s。而冷态试验测试时烟气的平均流速为2.05 m/s。利用比例关系将冷态试验测试结果转化为实际热态运行结果,如图3 所示。

图3 冷态试验结果转换为热态后流场分布

从图3 可以看出,测试截面流场分布不均匀。整个截面前侧大部分区域接近平均流速,但后墙贴壁处流速较高,达到6 m/s。而与后墙贴壁高速区毗连处存在一个低于平均流速的低速区域,流速约为3.25 m/s。整个截面的速度分布不均匀系数达到了19%,超出了国家规定的15%。

根据测试结果初步分析认为,后墙贴壁处烟气流速过大,冲刷催化剂,导致了该处催化剂的严重磨损。而与后墙贴壁高速区毗连的低速区域是该处吹灰器积灰的主要原因。为了从根本上了解催化剂上层截面流场不均的原因以及对脱硝设备的影响,本文将通过数值模拟方法对SCR 装置做进一步研究,并根据模拟结果制定合理的改造方案。

3 数值模拟

3.1 模型建立

CFD 模型是根据现场施工图纸按1:1 的比例进行建模。在建模时,为了方便计算,忽略了一些对烟气流场影响较小的支撑结构。网格划分采用结构网格,对近壁面网格作加密处理,第一层网格厚度为10 mm,法向增长率为1.15,以适应边界层处速度剧烈变化。进行网格无关性验证后,最终网格数量为575万。网格模型图如图4 所示。

图4 原结构网格模型

计算模型采用湍流realizable k-e 模型,壁面处采用标准壁面函数处理,边界上的湍流尺寸通过当量直径和湍流强度指定,且在数值模拟时做出如下假设:

1)将烟气视为不可压缩牛顿流体。

2)入口设为速度入口边界,且认为入口速度分布均匀。

3)出口设为压力出口边界,压力为实际运行情况下SCR 装置出口压力。

4)催化剂层作多孔介质处理,阻力系数按设计工况设定,单层催化剂阻力设为150 Pa。

3.2 模型验证

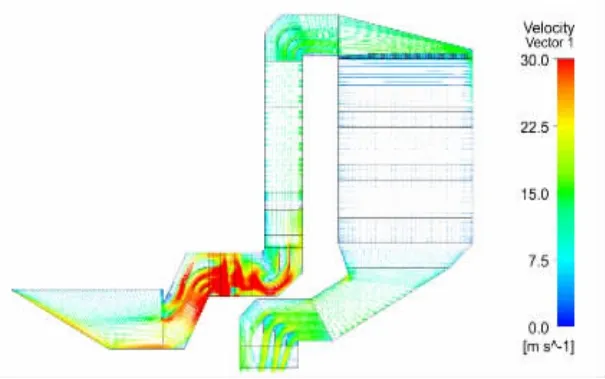

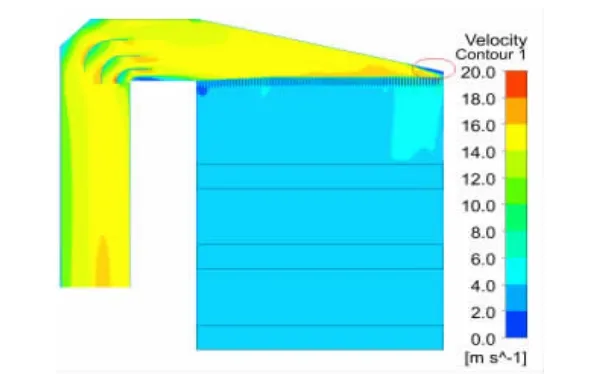

根据设置的网格和边界条件模拟得到模拟结果。图5 为SCR 脱硝装置中心截面内的速度矢量图;图6为首层催化剂上方0.3m 处数值模拟速度分布云图。

从图6(模拟结果)和图3(测试结果)的对比可以看出:

1)冷态试验数据与模拟结果的流场分布趋势比较吻合,两者在后墙贴壁处都存在一个速度较大的区域,在后墙贴壁处高速区毗连位置存在一个速度略低的区域。

2)冷态试验结果中,后墙贴壁处的流速要低于模拟结果。这是因为试验时,近壁面处流速不方便测量,以距壁面0.5 m 处测量数据代替整个贴壁区域流速。

由于现场测试的误差,实际运行状况的变化以及烟道内支撑结构的影响,会使得数值模拟结果与试验结果存在一定的偏差。因此,对于这样的结果,可以认为该数值模拟是有效的,可以准确的反映SCR 脱硝装置的内部流场状况。

图5 脱硝装置内流场分布示意图

图6 数值模拟催化剂上方速度云图

3.3 结果分析

3.3.1 后墙高速区及催化剂磨损分析

图7 为反应器中心截面流速分布云图。分析该图,可以发现:当烟气气流从竖井烟道的转向弯头进入脱硝反应器本体时,烟气会向脱硝反应器本体后墙侧流动。又由于整流格栅与顶棚之间高度差过大,进入到后墙侧的烟气流体过多。这样就会导致后墙贴壁处的少数整流格栅通过的较多的烟气量,最终导致后墙贴壁处的流速过大。带灰的烟气气流长期以这样的流速通过催化剂层,就会导致该处催化剂的严重磨损。

图7 反应器中心界面流速分布云图

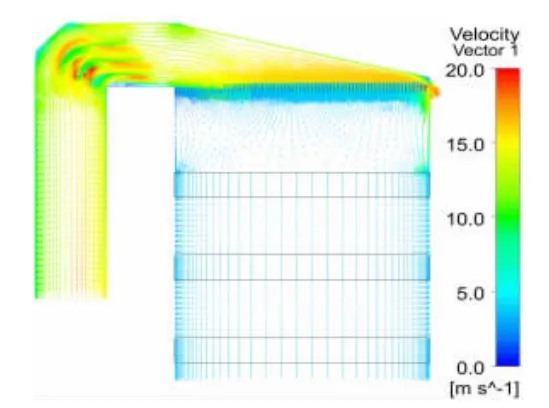

3.3.2 毗连低速区及吹灰器积灰分析

图8 为反应器中心截面流场示意图。分析该图可以发现:由于进入后墙的烟气气流较大,气流与气流,气流与后墙之间的相互挤压,使得后墙侧少数整流格栅通道出口的烟气基本竖直向下运动。而剩余的区域,当烟气气流通过高度较小的整流格栅时,撞击到整流格栅的侧壁面,使其出口烟气气流具有向前墙的分速度。这就会导致两者之间区域烟气减少形成该低速区域。当烟气到达催化剂层时,由于受到阻力作用,流速较大区域的烟气就会携带催化剂层的积灰向该处流动,导致了该处吹灰器积灰。

图8 反应器中心截面流场示意图

4 优化方案

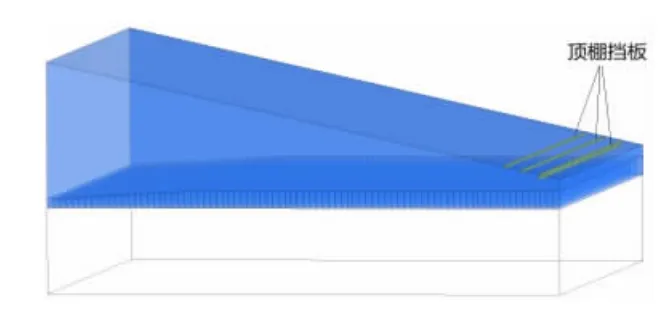

结合上文理论分析,现场实验结果以及数值模拟分析,可以得出以下结论:后墙侧贴壁处催化剂磨损及靠后墙侧吹灰器积灰是由顶棚与整流格栅之间高度差过大引起的。因此,减小顶棚与整流格栅之间的高度差是解决问题的关键。但是通过更改顶棚结构来直接减小顶棚与整流格栅之间的高度差施工量巨大,改造成本高。因此,本文通过在顶棚上方增加一组挡板间接达到减小顶棚与整流格栅高度差目的。改造后顶棚结构如图9 所示。

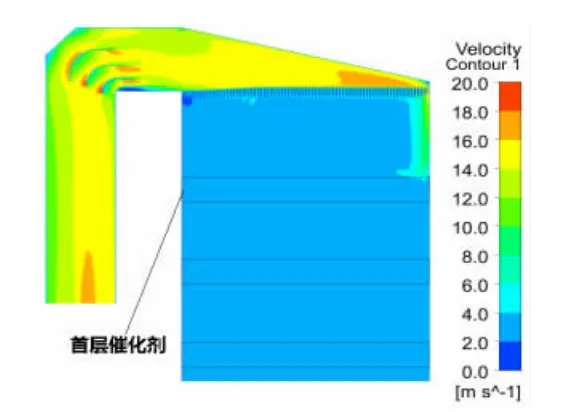

优化模型数值模拟采用工况与参数设置与原模型数值模拟保持一致。图10 为优化后反应器本体速度云图,从图中可以看出:优化后,在顶棚挡板后方区域形成了一个流动死区(红圈标示区域),间接减小了整流格栅与顶棚之间的高度差,进入后墙烟气减少,后墙贴壁处高速区消除。此外,优化前进入后墙侧的烟气部分被顶棚挡板拦截并向下流入了优化前的毗连低速区,消除了该低速区。

图9 改造后新增顶棚挡板示意图

图10 优化后反应器本体速度云图

为了验证优化后模型对催化剂上方流场影响,取催化剂上层0.3 m 处流场分布图,如图11 所示。从图11 可以看出,优化后催化剂上层0.3 m 速度分布相比于优化前有明显改善,烟气速度分布比较均匀,整个截面的不均匀系数下降到了0.07,达到了技术要求。后墙贴壁处的高速区以及毗连低速区也都消失,这将大大减少催化剂的磨损与吹灰器的积灰。

图11 优化后催化剂上方0.3 m 处速度云图

5 结语

本文以SCR 脱硝装置为研究对象,通过理论、实验数据和数值模拟分析相结合的手段分析了引起SCR 脱硝装置催化剂层磨损及吹灰器积灰的原因,结果表明:

1)后墙侧整流格栅与顶棚之间高度差过大是导致该问题的主要原因。

2)直接改动顶棚结构来降低顶棚与整流格栅之间的高度差施工量大,改造成本高。可以通过增加合适的顶棚挡板可以达到同样的效果,同时大大节约改造成本。