LNG模块塔器设备罐内施工工艺探讨

2020-09-24张发张晨曦王杨健刘佳高指林

张发,张晨曦,王杨健,刘佳,高指林

(海洋石油工程股份有限公司, 天津 300452)

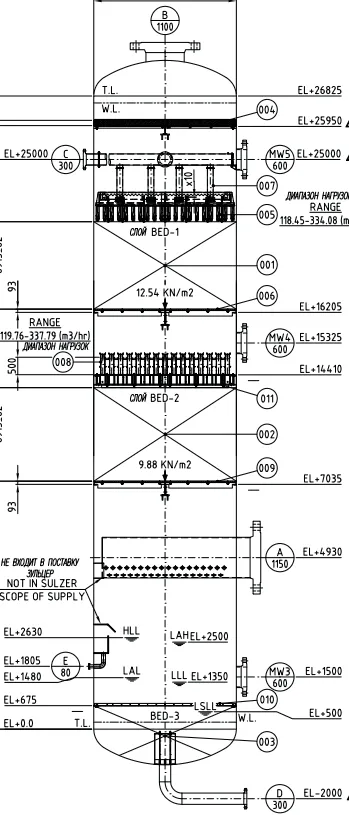

图1 酸性气体吸收塔

大型塔器设备在建造阶段的完整的罐内施工工艺不仅可以减少设备内清洁的重复施工,优化与各交叉工艺,节省成本,缩短工期,而且可以控制在建造阶段其他作业对罐内清洁的影响,保证罐内的清洁,保证模块在投产后的顺利运行。本文以YAMAL LNG项目脱酸气体模块酸性气体吸收塔为例,探讨LNG模块在建造过程中大型塔器设备的罐内施工工艺。在项目的建造阶段,罐内塔内件的安装,脱脂清洗工艺,罐嘴系统法兰的恢复,系统的气密性试验和系统最大压力测试,以及管线的保温,分属于不同的专业,各专业施工会存在交叉影响,本文通过梳理罐内施工的流程与交叉作业的影响,梳理出完整的罐内施工工艺流程,同时通过项目经验总结出注意事项。设备概况见表1。

表1

1 准备工作

1.1 设备验收

根据设备到货清单和技术文件,对设备及其零部件按名称、规格、型号逐一清点、登记和检查,其中重要的零部件还需按质量标准进行检验,形成检验记录。设备到货后,检查随罐压力表,必要时需开罐检验,防止设备在运输过程中造成设备内积水、生锈,以防止影响设备在最终封罐时的检查清洁。如有问题应及时反馈业主或厂家进行整改和处理。设备人孔和管口法兰可以在设备吊装、安装完成后进行单独的法兰检查报验。设备的配件包括填料和人孔法兰,对照技术文件,需确认数量和规格型号,形成检验记录,登记提交相关部门。

设备入场开罐检查完成后,对设备进行充氮保护,压力0.5bar,并安装压力表,设备入库后,应定期检查设备内压力,并及时补充罐压。

1.2 设备的吊装和安装

设备的吊装作业应严格遵守相关规定,并按照技术方案进行作业,酸性气体吸收塔的吊装作业编制了单独的吊装方案,设备吊装完成后,通过对设备裙座的找正调平,以满足设备的安装精度要求,设备安装精度报检合格后对设备进行灌浆。

2 填料及塔内件安装

设备安装完成后,设备开罐,进行人孔法兰的报验合格后,开始设备内填料及塔内件安装工作。

2.1 隔离锁定

在塔器内工作都属于受限空间作业,需严格遵守国家关于受限空间的法律法规。进入罐内设备工作前,应对设备执行隔离锁定,隔离点和隔离方式应根据现场实际情况选取,在填料及塔内件安装作业时,隔离点选在设备罐嘴加盲板隔离。

进罐工作前要有良好的通风,并经相关人员进行气体测试,确定密闭空间内氧气含量和可燃气体、有毒气体、蒸汽等成分的浓度合格后,方可进罐工作。

2.2 罐内脚手架的搭设

罐内脚手架的搭设应根据施工要求编制合理的脚手架搭设方案,满足施工强度要求,同时脚手架不能损伤设备内部构件,人孔法兰需要使用胶合板、胶条、钢板等保护。为避免刮伤容器内表面,脚手架腿和容器壳体之间采用无钉木或其他保护措施。罐内脚手架材料应清洁无锈。

2.3 塔内件的安装

塔内件是塔内设备的简称。塔内件的类型和规格较多,不同的设备有不同类型的塔内件。但每种类型的塔内件,均由于尺寸限制,多为散装到货。在建造阶段,为提高施工效率,应编制预组装方案以提前组装零件,同时应满足人孔尺寸和空间要求。酸性气体吸收塔体积巨大,罐内塔内件和填料安装工作量较大。如图2、图3,酸性气体吸收塔填料床分为BED-1、BED-2、BED-3,罐内施工从上部人孔到下部人孔。

图2 BED-1、BED-2波纹板填料

图3 BED-3环形填料

从人孔5安装填料床BED-1,填料支撑格栅的安装,BED-1波纹板填料的安装,槽式分布器的安装,收集管的安装。填料床BED-1安装完成后,移除罐内工具,最终清洁检查确认,人孔5box-up,人孔螺栓按照要求分布打扭矩。

从人孔4安装填料床BED-2,填料支撑格栅的安装,BED-2波纹板填料的安装,填料限位格栅的安装,叶片式收集器的安装。填料床BED-2安装完成后,移除罐内工具,最终清洁检查确认,人孔4box-up,人孔螺栓按照要求分布打扭矩[1]。

人孔3临时关闭,人孔螺栓按照要求分布打扭矩。

移除隔离锁定在设备管口所加的盲板,释放配管专业恢复罐嘴与系统管线的连接。

注意事项:

(1)当材料或设备进入罐内时要采取必要的安全保护措施。

(2)内部件安装前要对内表面进行清洁和检查。内部件安装时,应做好防尘和防污保护;对已安装的支撑环和附件表面,禁止熔渣、尘土、油脂和水垢与设备的接触。

(3)BED-1、BED-2波纹板填料分层安装,上一层与下一层的夹角为45°。

(4)内部件每一层安装完成后,均应报检,对照项目规格书或厂家资料检查填料支撑格栅之间的螺栓扭矩等,每一步检查都应有相应的记录。

(5)填料床BED-3位于罐底部,为避免设备在与系统脱脂清洗过程中在罐底沉积杂质,无法清除,底部BED-3填料在脱脂清洁之后安装,所以设备人孔MW3在脱脂之前需临时关闭。

2.4 罐内脱脂清洗

酸性气体吸收塔位于脱酸气体模块,按照工艺要求,酸性气体吸收塔所在系统需进行整体脱脂,以除去设备表面和内部件在加工时沾上的润滑油、防锈油,贮存期间的油封,模制时的脱膜剂以及磨抛光时沾上的抛光膏等,以防止油脂在投产后对工艺管线产生影响,甚至与输送甲烷等与油脂混合而产生爆炸。

酸性气体吸收塔脱脂前设备上所有罐嘴与管线均连接完成,脱脂剂从设备C口进入,通过槽式分布器对填料床BED-1和BED-2塔内件和填料进行脱脂清洗,最终经罐底管口D排出。脱脂清洗按照项目规格书要求达标后释放。

2.5 罐内剩余塔内件的安装

酸性气体吸收塔随系统脱脂清洗完成后,可以进行罐内BED-3填料的安装。

进罐前的隔离锁定保护,由于此时设备罐嘴法兰已基本完成正式的法兰管理,所以此次的隔离点根据现场管线的连接情况,在罐嘴之后的下一个阀门处,将阀门关闭并用链条和锁配合将阀门锁死,并悬挂警示标志,防止阀门被打开。完成进罐前的隔离锁定和其他准备工作。

进入罐内,清洁由于系统脱脂清洗时在罐底沉积的铁屑、焊渣或其它杂质,完成清洁报验合格后开始环形填料的安装。填料必须均匀地分散在塔罐的整个区域,保证均匀分布。床上填料的水平度任何时候不能超过30°偏离,当填料达到适当床高,应小心平整。可以轻耙填料,直至水平。填料安装完成,报检合格后方可安装填料床限位器,填料床限位器按照要求打紧螺栓扭矩。移除罐内操作工具等,最终清洁报验确认,人孔3box-up,人孔螺栓按照要求分布打扭矩。

解除隔离锁定移除进入罐内时,在与设备相连管线的所悬挂的警示标志和锁死阀门的链条和锁。

3 系统测试和保护

3.1 气密性试验和系统最大压力测试

酸性气体吸收塔会随所在系统做气密性试验和系统最大压力测试,气密性试验检测系统内所有法兰连接的气密性,同时也为系统下一步的最大压力测试做准备;系统最大压力测试以保证系统满足投产要求,为系统投产运行时设计压力的1.25倍。

酸性气体吸收塔在随系统做气密性试验和系统最大压力测试时,设备人孔处有泄漏,应更换人孔垫片重新按照要求打紧螺栓扭矩。

由于系统体积巨大,系统最大操作压力测试为气压试验,在系统测试时应做好现场的隔离防护,防止意外情况发生。按照项目要求,在一定的稳压时间内,系统降压达到要求通过测试。

3.2 系统的干燥惰化

酸性气体吸收塔随系统做脱脂清洗,系统的露点较大,同时罐内在一些内部件中会形成水分的沉积,露点较系统管线大,系统需进行露点测试以达到项目要求,可以通过制氮机对系统进行干燥,同时可以对系统进行惰化,由于系统巨大,可以将系统拆分为几个小系统单独进行干燥和惰化,以加快施工进度。系统的露点值和氧含量达到项目规格书要求。

3.3 海运保护

大型LNG工厂采用模块化建造,脱酸气体模块通过船运往北极,海运时间较长,为了防止系统生锈,在模块海运过程中应对系统进行惰化保护,同时在海运过程中,会重现较大晃动,酸性气体吸收塔随系统统一进行充氮惰化保护,气体压力0.5bar,同时为避免在海运过程中出现晃动而影响设备管口的法兰管理,设备管口A和B会按照要求与相连管线脱开,脱开两端分别安装低压盲板,管线通过绑带固定。在船运过程中,不可避免会发生气体泄漏,而影响系统的惰化保护。但酸性气体吸收塔体积巨大,可以在模块出海前对罐内充压到6-7bar,在海运过程中,系统压力降低时可以将罐内气体补充到系统内。

4 结束语

在LNG模块化工厂建造中,封罐并非是通常意义上人孔的关闭,而是包括人孔关闭以及与设备罐嘴相连管线及仪表的恢复,以确保设备封罐后不会因人孔关闭,而罐内清洁受到从罐嘴的二次污染而进行重新开罐清洁检查。避免重复施工和资源的浪费。同时由于与其他施工工艺的交叉影响,大型塔器设备的罐内施工和封罐不能一次完成,而是伴随着项目其它专业的进度而不断开展,同时由于罐内的施工属于受限空间作业,易出现安全事故,在建造过程中,要严格区别与罐内施工的交叉作业,本文梳理出罐内施工工艺与其它工艺的作业流程,降低交叉作业施工难度,提高整个系统的施工效率。

◆参考文献

[1] 徐灏. 机械设计手册(第二卷)[M].北京:机械工业出版社,1991.