某火炮电击发装置关键件设计与优化

2020-09-23赵永娟潘玉田张鹏飞常建龙

赵永娟,潘玉田,张鹏飞,常建龙

(中北大学军民融合协同创新研究院,太原 030051)

0 引言

现代自行火炮为了能够做到在火控系统控制下精准、迅速开火,必须对传统机械击发机构进行改进[1]。在不改变火炮机械击发功能的基础上,增加电击发装置功能,是电击发自动装填技术研究的思路。电击发底火自动装填装置对提升大口径自行火炮的发射速度至关重要。

炮闩在关闭过程中涉及到扭臂压盖挤压力、弹子簧支撑力、击针复位簧回复力等众多力学分量作用[2-3],而大口径火炮电击发装置关键件拨片簧与击针连接部分会产生复杂的弯扭组合变形,光靠实际经验和肉眼是无法进行分析的,而且试验费用昂贵,因此,通过实体建模并借助ALGOR 有限元分析软件可以直接求解整个电击发组件的受力情况,从而大幅提高关键件受力分析的效率和求解精度[4-5]。

拨片簧组件是连接击针和电击发装置的重要部件,是电击发底火自动装填装置中的关键件,因此为提高电击发装置工作的可靠性必须对其进行设计与优化。

1 关键件设计工作原理及受力分析

1.1 关键件工作原理

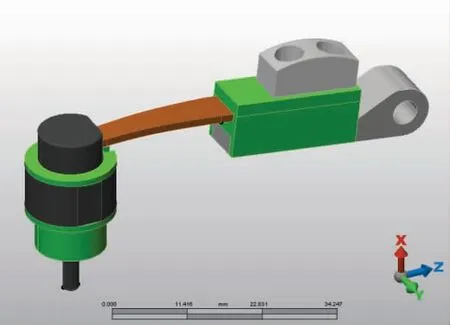

大口径火炮电击发装置的关键件是拨片簧(机、电转换装置),图1 中连接击针和电击发装置的浅黄色部分为关键件拨片簧。拨片簧一端通过拨片摆臂以销轴连接的方式固定在击针座的凹槽内,另一端插接在击针头部的拨片簧安装孔内。击针座内的击针安装孔与拨片簧槽表面均被绝缘套覆盖,从而使击针和拨片簧组件与击针座本体保持绝缘。拨片簧组件工作原理为:

图1 电击发装置拨片簧组件结构图

1)闩体关闭时,拨片簧扭臂上的弧形压盖嵌入炮尾上与闩体运动方向平行的倾斜到轨板槽。

2)闩体运动时,由于轨板槽深度逐渐变浅,其内部斜面滑道开始与弧形压盖接触。拨片簧组件扭臂受斜面滑道挤压而扭转,拨片簧组件发生弹性形变后将击针压下。

3)闩体打开时,压盖逐渐从斜面滑道中退出,击针在击针复位簧作用下自动收回击针室,从而完成大口径火炮电击发发射。

1.2 关键件受力分析

在电击发状态,拨片簧扭臂压盖受到炮尾导引槽斜面挤压扭转,产生下压力为Fp1,击针在拨片簧的推动下,克服击针复位簧回复力向下运动与底火尾部接触。通过查阅参考资料及计算,击针簧回复力为F1=2.475 N。在使用有限元软件分析电击发组件工作受力情况时,击针复位簧的回复力等效为作用于击针下绝缘环下表面的正压力P1,击针下绝缘环下表面表面积S1,因为击针模型为参数化建模,通过Solidworks 软件可以直接查得S1=56.65 mm2则:

P1=F1/S1=2.475/56.65=4.40×10-2MPa

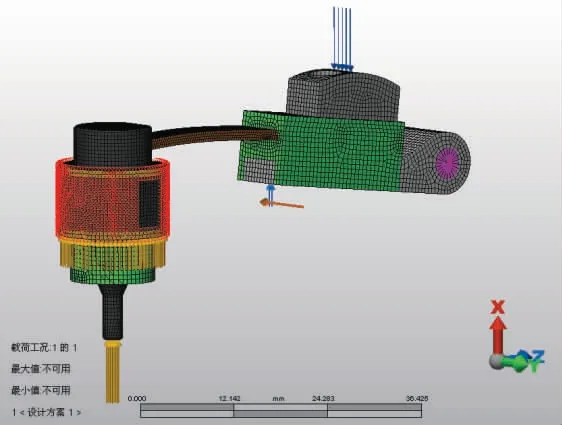

击针尾端部与底火接触时,端面S2受到的接触压力P2=0.1 MPa;此外,在拨片簧扭臂处还受到弹簧弹子支撑力,因为电击发状态下扭臂转动角度很小,弹子簧回复力近似不变,所以可以等效为一个垂直于扭臂下表面的恒力Fs1。图2 是电击发状态下拨片簧外载荷加载情况时受力情况。

图2 拨片簧电击发状态受力分析

2 关键件优化方案及分析

关键件拨片簧的力学模型可简化为两端受到约束的弹性简支梁。采用参数化分析设计的击发机构,各运动件间互相协调,具有较高的击发可靠性[6]。在拨片簧与击针连接的约束部分因为扭转挤压而产生严重的应力集中现象[7-8],为了优化簧片受力情况就必须避免这种应力集中现象的发生。通过借鉴工程应用上拱梁结构分散载荷的实例[9],在优化方案中将拨片簧外形由线形改为弧形,同时加大击针尾部簧片安装孔高度,为簧片弯曲变形提供空间,以避免连接部位应力集中现象的发生。

2.1 拨片簧组件建模及网格划分

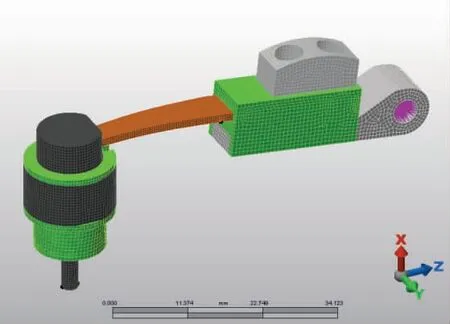

图3 为优化方案网格划分情况,从图中可见,拨片簧厚度方向上网格数量为4 层,可以保证求解时的计算精度[10]。

图3 优化方案网格划分情况

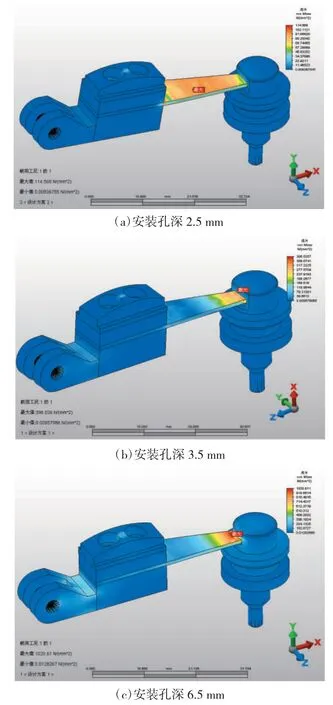

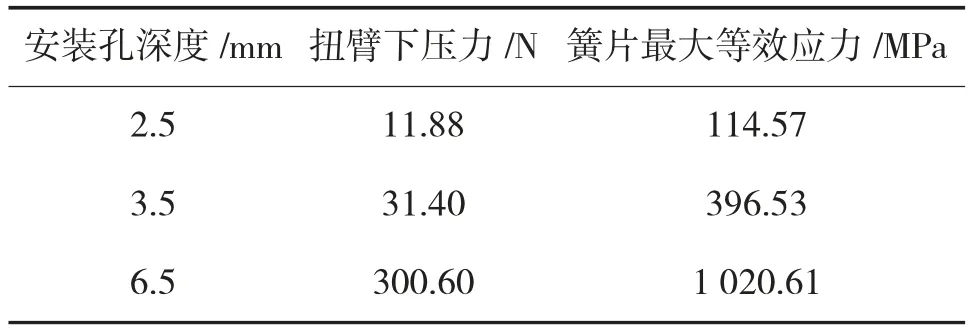

2.2 不同安装孔深拨片簧等效应力云图及分析

图4 为优化后的不同安装孔深拨片簧电击发状态等效应力云图,通过选取3 组不同的安装孔深度数值分别求解,分析不同连接方式对簧片受力情况的影响。通过表1 对比可以发现,簧片安装孔深度越浅,拨片簧表面应力分布越均匀,应力集中现象越不明显。随着安装孔深度增加,安装孔内壁对簧片的约束作用愈加明显,因扭转而引起的应力集中现象很快超过弧形结构对载荷的分散效应,最终导致簧片最大等效应力值的急剧上升。显然,安装孔深度越浅,拨片簧受力情况越好,当安装孔深度为0 mm 时,簧片扭转形变和应力集中现象都将归零,但是此时拨片簧组件也将失去作用。因此单纯通过减小安装孔深度的优化方式是不可取的。

图4 不同安装孔深拨片簧电击发状态等效应力云图

表1 拨片簧优化方案电击发状态应力分析结果

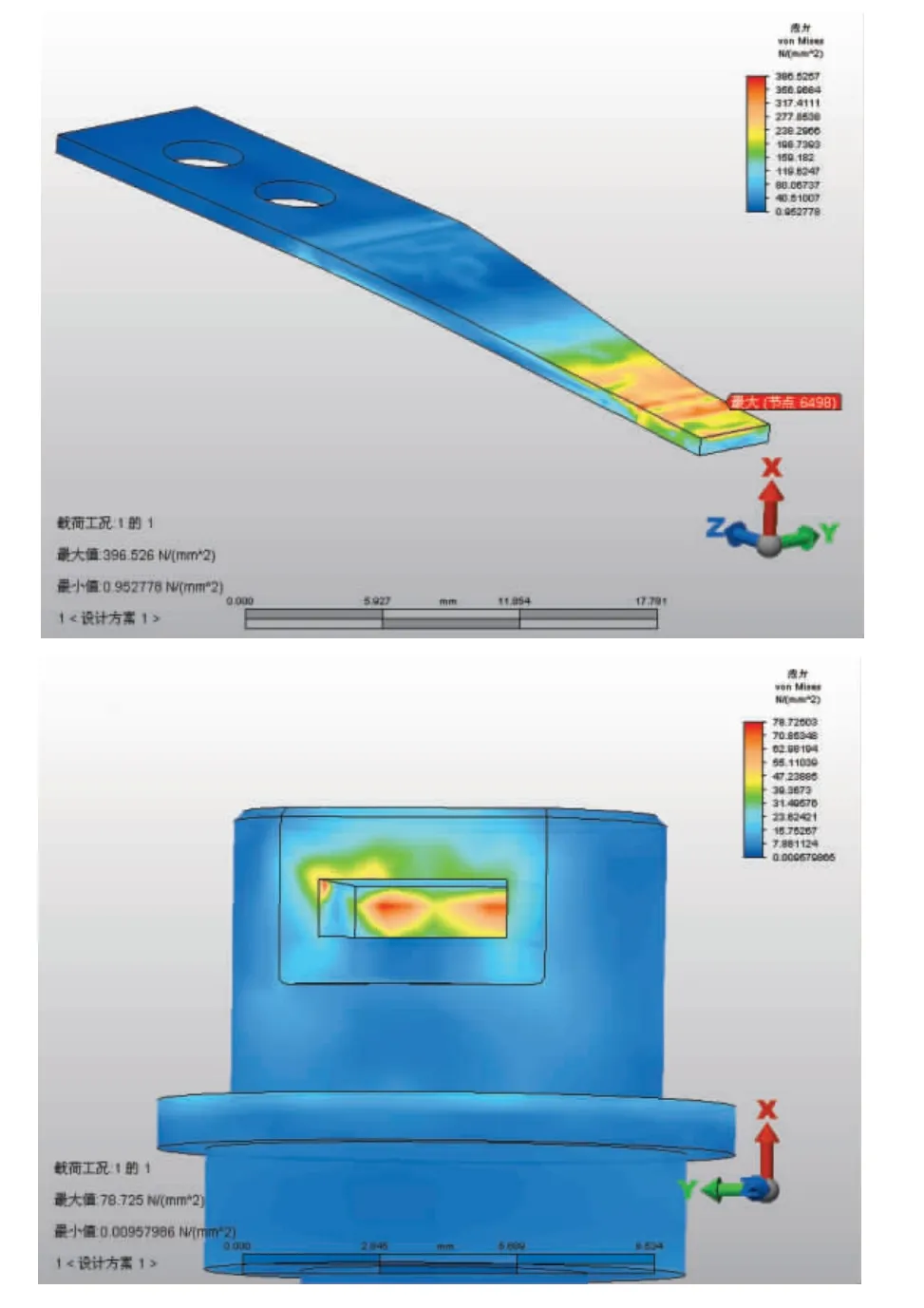

进一步分析表明,初步优化方案的安装孔深度与簧片插入深度相同,而扭臂下压时,拨片簧受力由弯变直,其径向长度有逐步增加的趋势,而此时击针上的安装孔却限制了簧片伸长,当簧片无法伸长时,对安装孔内前表面将产生强烈挤压,同时在安装孔口部上沿产生扭转形变,这就是初步优化方案中拨片簧产生应力集中现象的根本原因,图5 直观显示了这种应力集中现象。

图5 初步优化方案电击发状态拨片簧和击针安装孔表面应力集中现象

在以上分析的基础上,提出了拨片簧最终优化设计方案。该方案击针安装孔深度固定为4 mm,使簧片对击针产生的下压力尽可能与击针轴线重合。拨片簧端部和安装孔内前表面采用0.7 mm 间隙配合,同时适当加大拨片簧弧度来提升载荷分散效应。

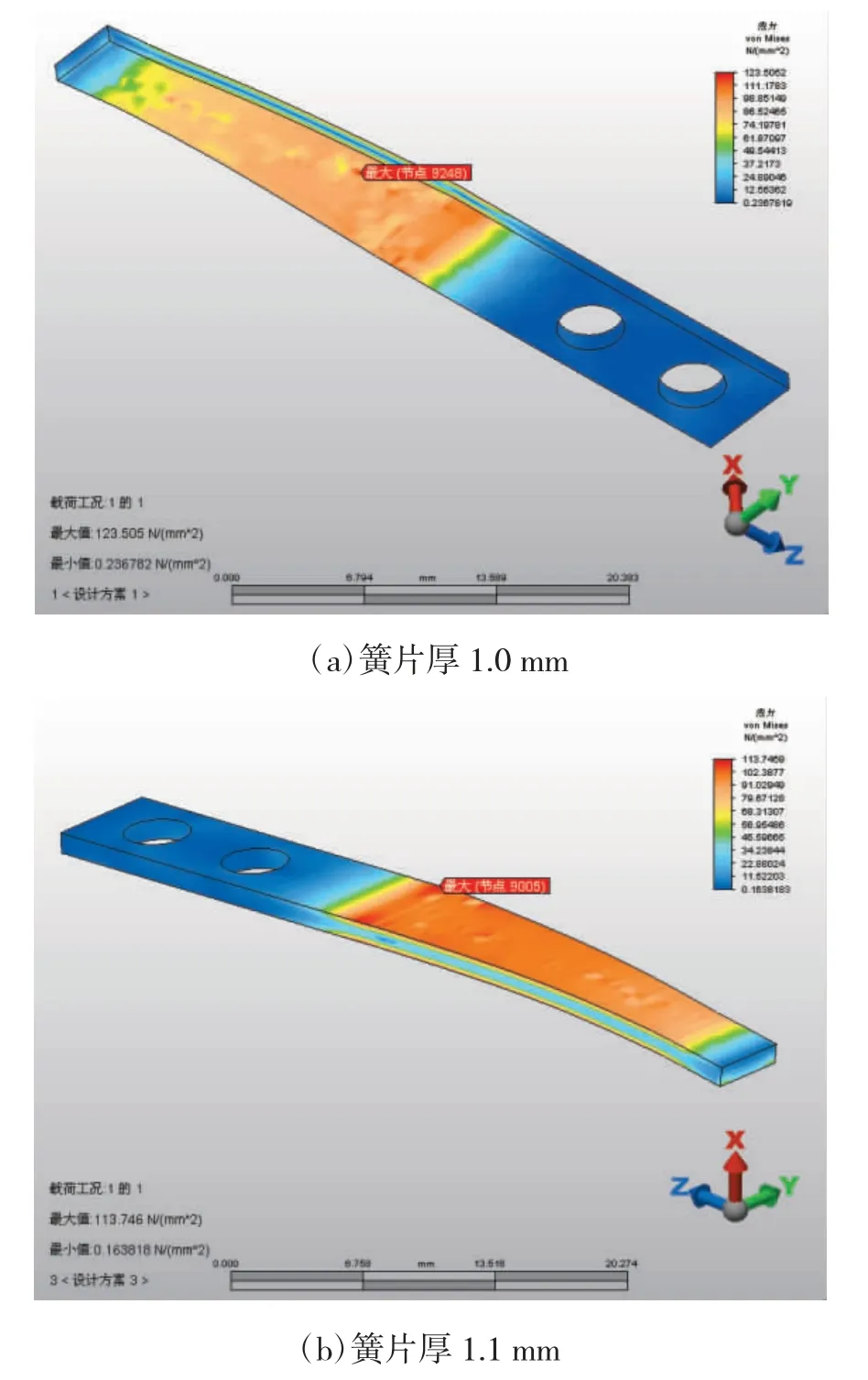

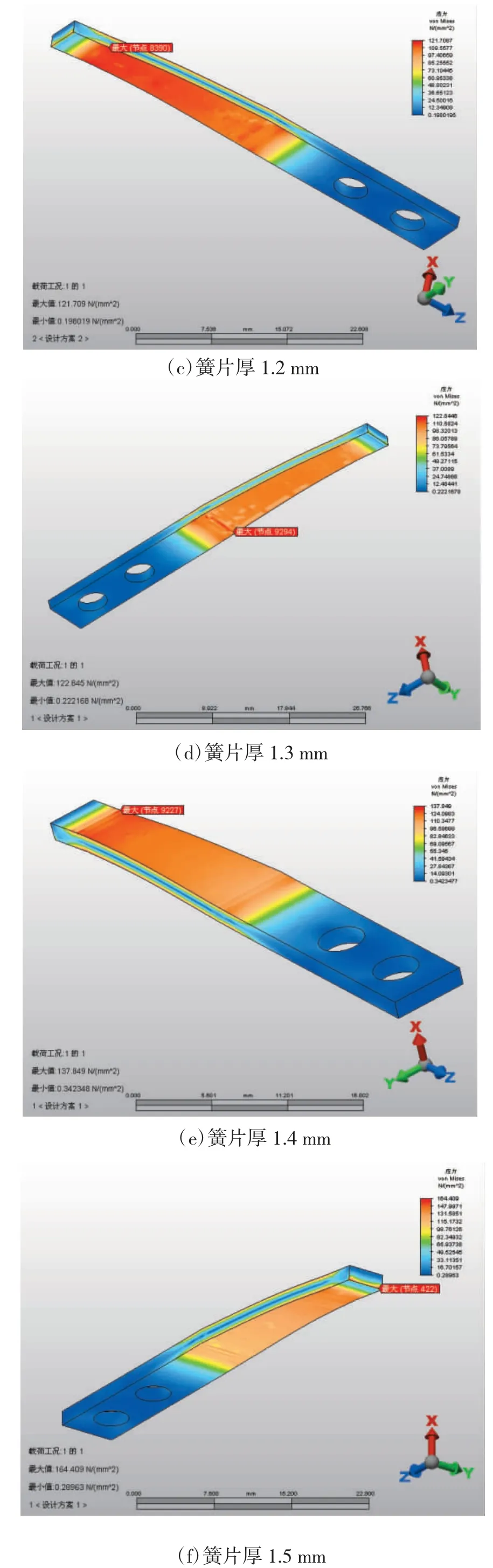

2.3 不同厚度拨片簧等效应力云图

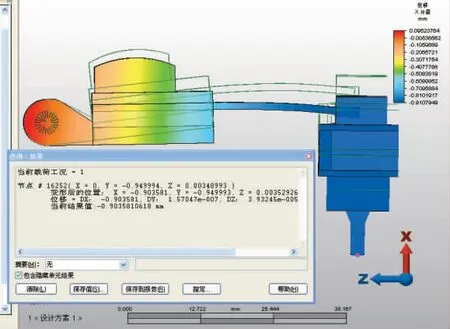

图6 为电击发装置优化方案实体模型加载后的位移云图,通过和加载前模型轮廓线图对比可以发现拨片簧承受载荷自然变形伸长的情况。图7 中的等效应力云图显示,当拨片簧厚度小于1.1 mm时,厚度增加引起的载荷分散效应超过扭臂下压力增加的作用效果,因此簧片应力呈下降趋势。当拨片簧厚度超过1.1 mm 时,后者作用效果超过前者,簧片应力开始缓慢上升,同时簧片表面应力分布逐渐趋于均匀,最大等效应力点基本位于簧片中、后部位置。当拨片簧厚度超过1.4 mm 时,因厚度增加而引起的簧片扭转形变趋势开始占据主导地位,此时尽管在簧片表面位置应力分布已经非常均匀,但是最大等效应力点已经转移到其端部与击针接触面位置,并且应力幅值也开始快速上升。

图6 拨片簧组件优化方案电击发状态位移图

图7 优化方案电击发状态拨片簧等效应力云图

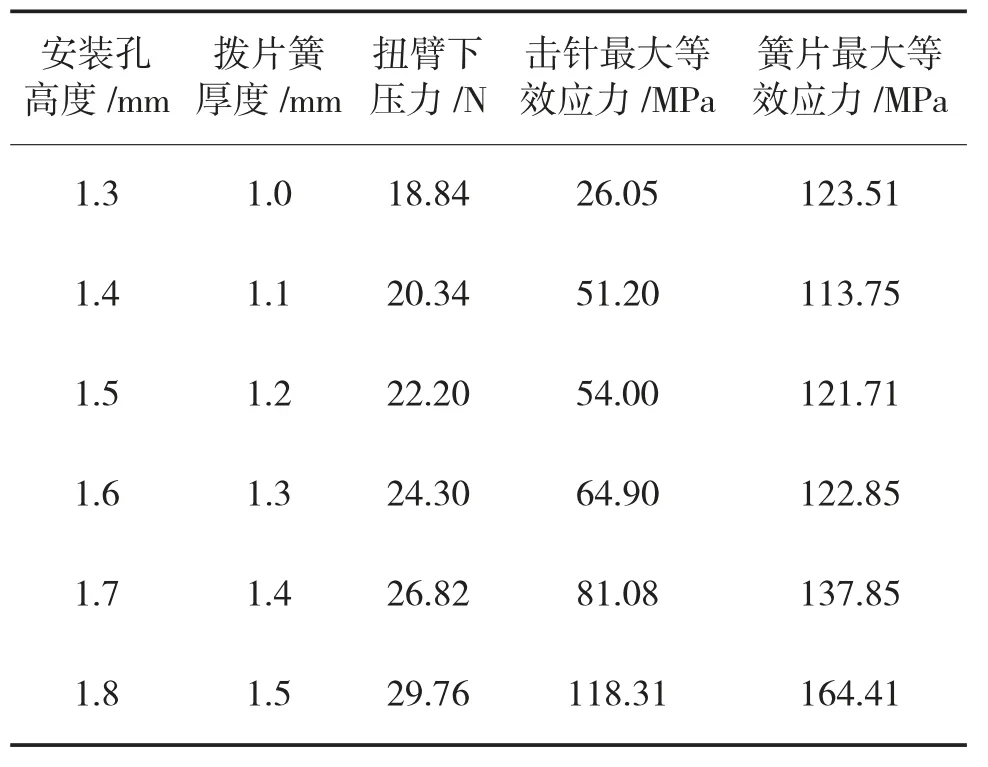

2.4 不同厚度拨片簧等效应力分析

表2 中列出了优化方案6 组拨片簧设计参数的求解结果。结果显示,炮尾导引槽斜面对扭臂产生的下压力和击针受力情况均随拨片簧厚度增加而增加。其中扭臂下压力的增幅始终比较平缓,而击针最大等效应力增幅在拨片簧厚度为1.1 mm~1.4 mm 时较为平缓,拨片簧厚度过薄或过厚都会引起击针受力情况的阶越式变化。拨片簧的受力情况更为特殊,在簧片厚度小于1.1 mm 时,载荷呈下降趋势;厚度为1.1 mm~1.4 mm 时,载荷趋于平缓上升;厚度超过1.4 mm 时,载荷增幅开始急剧上升。

表2 优化方案电击发状态应力分析结果

经过分析发现,拨片簧最佳厚度范围在1.1 mm~1.4 mm 之间,由于从安全方面考虑,设计方案倾向于相对较大的扭臂下压力,因此最终优选的簧片厚度参数为1.4 mm。

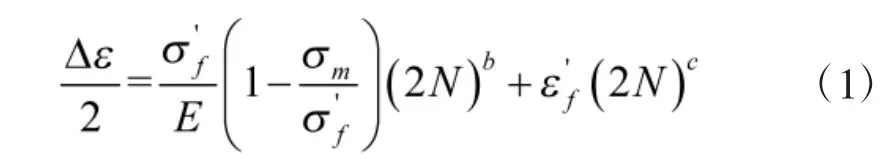

2.5 拨片簧疲劳寿命分析

拨片簧的结构尺寸很小,厚度仅为1.4 mm,而工作时承受的载荷又比较大,长时间反复加载后,会在最大应变处,即在簧片上表面与击针连接处开始萌生局部裂纹,最终因为疲劳失效而达到使用寿命。拨片簧工作情况属于典型的单调循环低周疲劳,采用针对材料低周疲劳分析的局部应力应变法估算其裂纹形成寿命[11]。拨片簧的疲劳寿命计算公式选用莫罗公式:

其中,等效应变Δε=2.55×10-3mm;疲劳强度系数σf'=987 MPa;弹性模量E=1.97×105MPa;疲劳延性系数εf'=0.288;疲劳强度指数b=-0.11;疲劳延性指数c=-0.58;局部应力σm=231.94 MPa;N 为压片簧疲劳寿命数值。将上述参数带入式(1)得:N=37 355次,因为大口径火炮大部分在恶劣环境下进行工作,其相关零部件应取较高的寿命安全系数nN,这里取nN=10[12],则拨片簧组件的安全使用寿命N'=N/nN=3 735 次。

3 结论

本文利用拨片簧实现电击发装置与击针弹性浮动安装,对影响电击发装置可靠性的拨片簧进行设计与优化分析,确定安装孔深度为4 mm,弹簧片厚度为1.4 mm 时,某口径火炮在电击发状态下满足强度要求,最后通过局部应力应变分析法对关键件拨片簧的疲劳使用寿命进行了计算,计算结果表明拨片簧可以长时间安全可靠工作。本论文为今后某大口径火炮工程化研制提供一种设计方案。