风量罩罩体对通风系统产生的阻力影响及基于CFD模拟的阻力分析

2020-09-22刘世杰

刘世杰,邹 钺,陈 君,刘 赟

(1.东华大学 环境科学与工程学院,上海 201620;2.无锡市计量测试院,江苏 无锡 214101;3.上海典唯科技有限公司,上海 201620)

目前,通风量最普遍的测量方法有直接风量测量和间接风量测量两种方法。间接测量法以风速仪法为基础,通过风速仪测定各点风速[1],以各点风速测量值的算术平均值作为风口截面平均风速,将平均风速乘以风口截面积计算出风口风量[2]。直接测量方法主要是采用风量罩进行风量测量,它的优点是可直接读取风量,大大减少了计算量[3],能实现快速测量且操作方便。相较于直接测量法,间接测量法中所用的风速仪对气流方向不够敏感,不能保证测试结果的准确性,且风速仪造价较高,风速探头易断,极易被损坏[4]。因此在通风工程中,常采用各种形式的风量罩来测量风口风速,近几年在我国风量测量行业应用广泛,在各种应用领域得以推广。

尽管风量罩在我国的风量测量领域越来越普及,但在空调出风口处使用风量罩进行风量检测时,所测风量相比于设计风量均偏小[5]。即便在检测过程中采用的是美国TSI、瑞典SWEMA公司的专业检测工具,其测量精度达到国际标准且通过CNAS专业机构的计量认证,测量结果仍与设计风量不符。2014年,罗运有[6]介绍了当前风量测量主要技术特点,在研究风量罩罩体阻力对测量结果影响的基础上,得出了风量罩精度所引起的不确定度为风量罩罩体自身阻力所引起的不确定度的2.5倍这样的结论。

综上所述,风量罩罩体是引起风量测量不准确的原因,但风量罩对罩体[8]产生的影响需要进行进一步相关实验和CFD模拟来探求[9]。

1 风量罩对系统产生的阻力影响

1.1 实验器材及设计

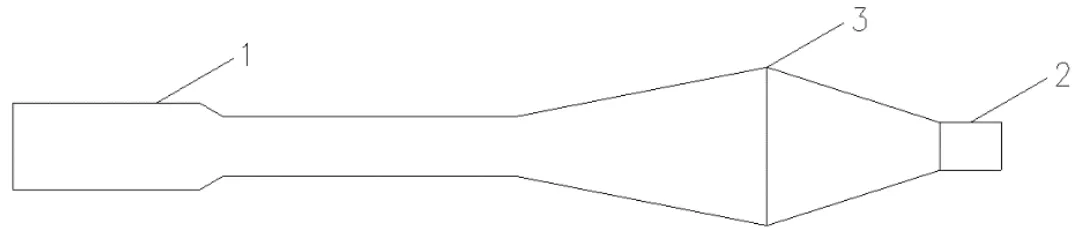

风洞,如图1所示。该风洞全长14.45m,孔板所在主管道为Ø300mm。

Swema风量罩,如图2所示。风量罩测量端最小段截面积为180mm×180mm,风量罩量程为50~500m3/h。

Swema 3000压力采集仪表,可以与压差探头搭配使用。该处理机拥有数十种不同的程序,每个程序都是为其特定参数而特别设计,并可用来计算平均值、最大值、最小值和标准偏差。可将测试数据存储在主机上,也可随时导入电脑,十分方便,且能大大提高风洞流场品质的准确性。压力采集仪外观如图3所示,整体实验装置连接示意图如图4所示。

实验过程中,在风洞出风口上罩上Swema风量罩。若风量采集罩截面积大于出口面积,则使用海绵条、单面胶、胶带等材料达成转接目的,并缠绕胶带以保证密封性。

图2 风量采集罩外观图

图3 压力采集仪外观图

图4 实验装置连接示意图

设定风量值后运行风洞系统,待系统稳定后,在风洞出口处加上风量罩,对比风洞系统初始设定风量值与此时系统风量值,同时在风洞出口处进行静压力采集,以判断风量罩对风洞系统产生的影响。

1.2 结果及分析

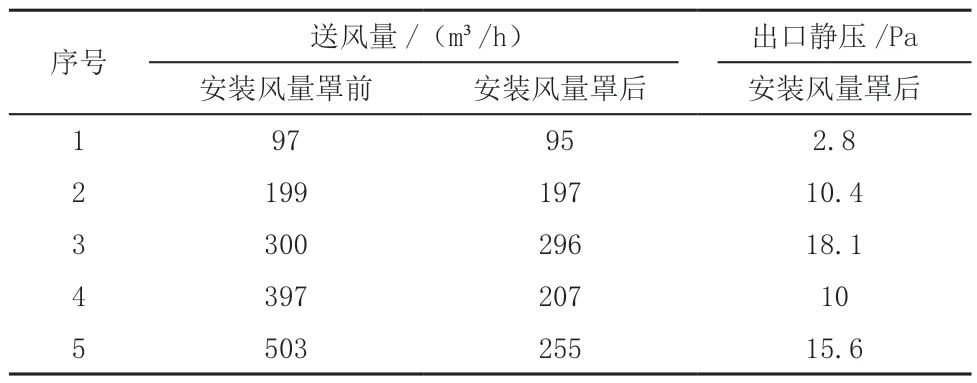

调节风洞风量大小,记录的5组实验数据如表1所示。

表1 风洞内送风量变化及出口静压测试结果

其中编号1、2、3所设定的风量值采用Ø60mm的孔板,流量范围为50~350m3/h;编号4、5所设定的风量值采用Ø225mm的孔板,流量范围为350~600m3/h。两者工况不同。

可以看出在前3组数据中(Ø60mm的孔板),安装风量罩前后风量的大小并没有发生较大改变,风量仅从97.0m3/h、199.2m3/h和299.7m3/h减小至95.0m3/h、197.0m3/h、295.6 m3/h,这表明风量罩对系统产生的影响不大。

然而,在后2组数据中(Ø225mm的孔板),即更换孔板后,安装风量罩前后风量的大小发生了很大的改变,风量从397.0m3/h和503.0m3/h减小至206.9m3/h和255m3/h,风量减小至设定风量的50%,这可认为风量罩罩体对通风系统产生的阻力影响是巨大的、不可忽略的。

由此可猜测,在前3种数据中,Ø60mm的孔板对管道内流体产生的阻力远大于风量罩对管道内流体产生的阻力。因此,在这种情况下,在风洞出口罩上风量罩后对风洞系统出风量产生的影响可忽略不计。在后2组数据中,Ø225mm的孔板对管道内流体产生的阻力与风量罩对管道内流体产生的阻力近似相等。因此,在这种情况下,风洞出口罩上风量罩后对风洞系统出风量产生的影响较大,是不可忽略的,需要运用CFD模拟来验证猜想。

2 基于CFD模拟进行管道阻力分析

2.1 建模及边界条件

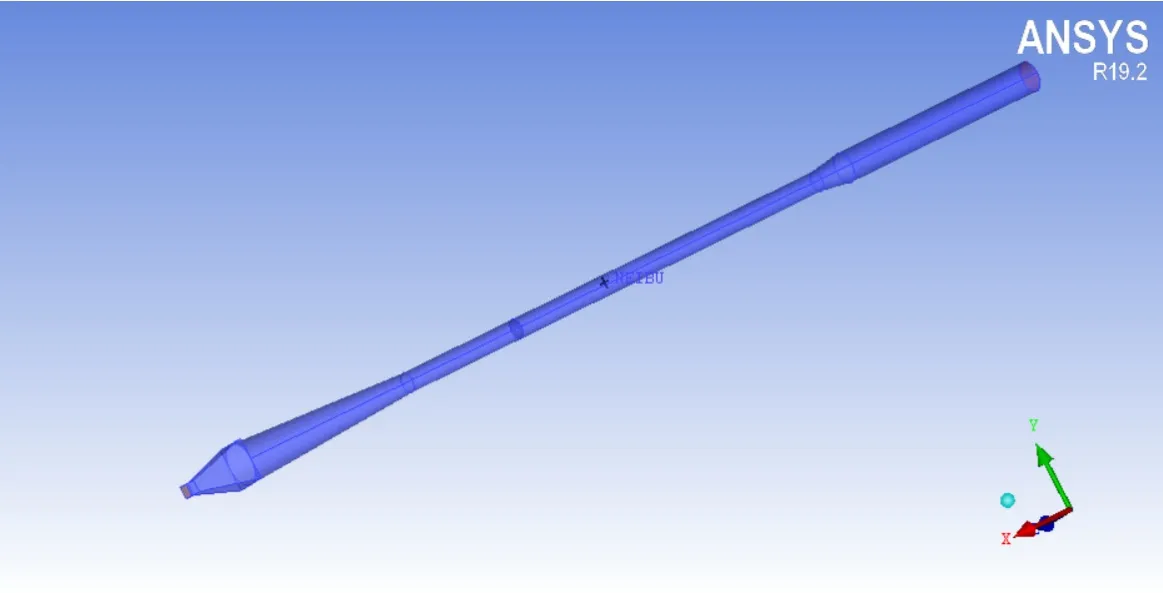

基于实验所得数据,依照风洞实际尺寸及简化其内部架构建模,设计模型由风洞和风量罩两部分组成。风洞在x方向上全长为14450mm;入口段在x、y、z方向上分别为3400mm、550mm、550mm;收缩段在x、y、z方向上分别为6000mm、300mm、300mm;出口段在x方向上为3050mm,y、z方向上由管径300mm渐扩至630mm。风量罩全长1000mm,所建模型如图5所示。

图5 风洞和风量罩模型图

考虑到网格的自适应性,对整个模型采用非结构化网格进行划分。非结构网格生成方法在生成过程中采用一定的准则进行判断,因而能生成高质量的网格。全局网格尺寸设置中,将尺寸缩放因子设为1,全局最大网格尺寸设为64,将进出口、孔板处的最大网格尺寸设为32。采用Tetra/Mixed的网格类型生成网格[10],网格数量约为90万,网格质量接近90%大于0.4,如图6所示。

根据实验设计,分别模拟孔板为Ø60mm、风量为100m3/h和孔板为Ø225mm、风量为500m3/h两种工况。用Ansys fluent进行模拟计算时,两种工况均采用稳态的基于压力求解器,采用Realizable k-ε湍流模型,压力速度耦合采用sample算法,湍流能项,压力耗散率项均采用一阶迎风格式。边界条件为速度入口,压力出口,绝热无滑移壁面。因此有公式:

Q=A×V (1)

图6 网格质量图

其中,A为风洞进口截面积,计算为0.24m2。对于工况一,采用风量为100m3/h进行模拟,由此可得风洞进口速度为0.17m/s,称其为Case1。对于工况二,采用风量为500m3/h进行模拟,由此可得风洞进口速度为0.87m/s,称其为Case2。

2.2 模拟结果及分析

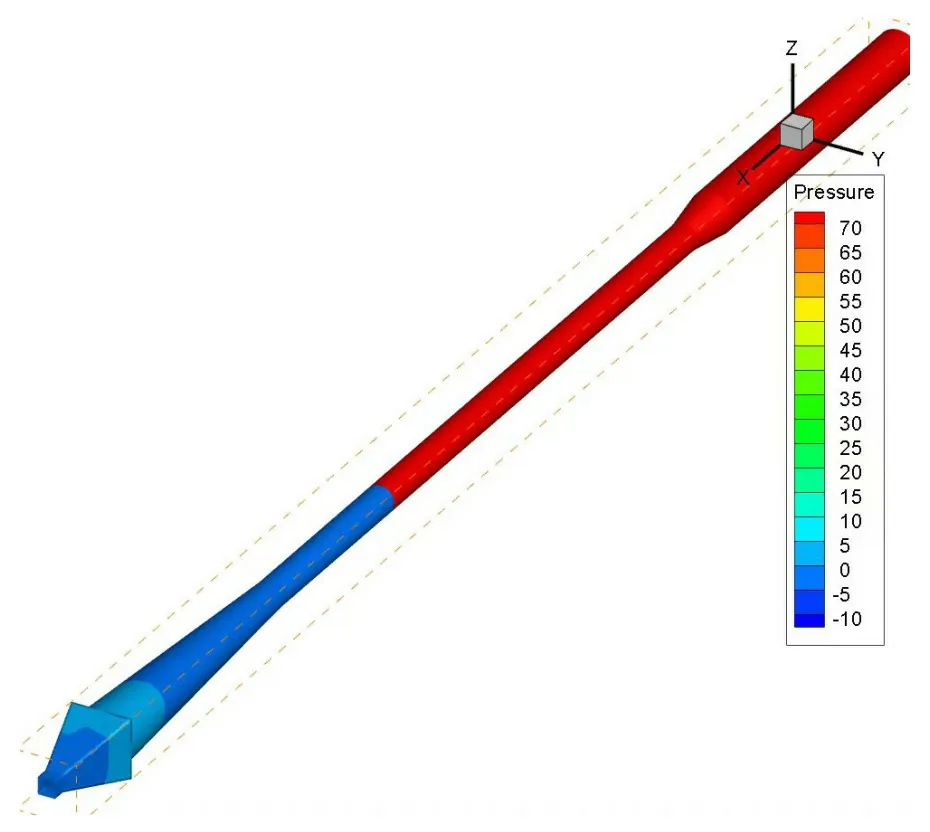

在模拟计算收敛后,将计算结果导入Tecplot中进行后处理。得到的结果如图7、图8所示。

由图7可观察到,对于Case1,对应Ø60mm孔板、100m3/h风量。当风量为100m3/h时,所选用孔板孔径较小,管道内流体在孔板处产生的压降约为80Pa,但管道内流体在风量罩处产生的压降约为15Pa。由相差百分比(A-B)/B,可以得出,管道内流体在孔板处产生的压降比在风量罩处产生的压降相差433.3%,可见管道内流体在孔板处产生的压降远大于管道内流体在风量罩处产生的压降。因此,在这种情况下可认为,孔板对管内流体产生的阻力影响远大于风量罩对其产生的阻力影响,此时风量罩对风洞系统出风量产生的影响较小。

由图8可观察到,对于Case2,换用Ø225mm孔板、500m3/h风量。当风量为500m3/h,大孔板孔径较大时,管道内流体在孔板处产生的压降约为125Pa,但管道内流体在风量罩处产生的压降约为110Pa。这可以得出,管道内流体在孔板处产生的压降比在风量罩处产生的压降相差13.6%,管道内流体在孔板处产生的压降约等于管道内流体在风量罩处产生的压降。此时可认为,在孔板对管道内流体产生的阻力与风量罩对管道内流体产生的阻力近似相等的情况下,风洞出口罩上风量罩后对风洞系统出风量产生的影响较大,是不可忽略的。以上证实了前文所述的猜想。

3 结论

(1)通过在标准风洞内进行实验所得出的实验数据,可知安装风量罩前后风量大小发生均发生了改变。风量罩罩体在风洞出风处会产生静压的作用,阻碍了系统自然出流,造成了风量罩风量测量不准确。

(2)通过实验数据可得,在采用较小孔径孔板时,风量罩罩体对风洞系统产生的阻碍作用并不显著。而当风量较大、采用较大孔径孔板时,风量罩罩体对风洞系统产生的阻碍作用十分显著,风量缩减至原设定风量的50%左右。

(3)选取100m3/h和500m3/h两个具有代表性的案例按风洞及风量罩原尺寸进行模拟,当风量较小、采用较小孔径孔板对管道内流体产生的阻力远大于风量罩对管道内流体产生的阻力,此时风量罩影响较小。但是,在风量较大、采用较大孔板对管道内流体产生的阻力与风量罩对管道内流体产生的阻力近似相等的情况下,风洞出口罩上风量罩后对风洞系统出风量产生的影响是不可忽略的,需要修正及解决。

图7 Case1压力云图

图8 Case2压力云图