烟草包装机风机叶轮轴的优化与设计

2020-09-22徐明阳杨旭东蒲睿强胡渊富

徐明阳,杨旭东,蒲睿强,胡渊富

(贵州大学 机械工程学院,贵州 贵阳 550025)

目前,我国是全世界最大的烟草生产国与消费国,生产并消费了全球1/3的卷烟[1]。烟草行业经济效益逐年稳步增长,现已居各行业之首,成为国家财政收入的支柱产业。2018年,烟草行业实现工商税利总额11 556亿元,同比增长3.69%;上缴国家财政总额10 000.8亿元,同比增长3.37%;实现工业增加值7 877亿元,同比增长4.88%[2]。随着卷烟数量、种类不断的增长,烟草物流不得不推动物流设备的发展来适应新的发展环境[3]。因此大多数烟草物流配送中心都将分拣包装设备进行改造升级换代,特别是异型烟的分拣包装线,慢慢从手动分拣包装向自动化作业过渡,提高生产效率且降低出错率。包装机是烟草包装设备中的重要组成部分之一,其中,叶轮组件的制造质量和结构设计直接影响包装机的可靠性和包装效率。叶轮组件的主要功能是使热缩炉体里的空气循环流动,进而带动加热管产生的热量的传递,使炉体内的温度升高并保持在适宜的温度,当需要包装的物件进入到炉体后,表面的聚乙烯(polyethylene, PE)膜接触到热空气时,会在它的分子记忆特性下恢复到生产加工时的预拉伸前的尺寸,即向内收缩,当贴合到包装物后受阻,就会贴合在包装物表面,并产生一定的薄膜束缚力,以此达到包装密封的效果[4-5]。风机叶轮轴是叶轮组件中的关键零件,在工作中会受到多种载荷,比如扭矩载荷、弯矩载荷等,另外当风机轴的温度过高时,会产生膨胀变形过大,增大轴与轴承间的磨损程度,产生的热应力甚至会超过风机轴的极限强度,导致热缩包装机不能正常工作,一旦包装机停机,会严重影响包装效率,且生产线前端的分拣线也会受影响。因此,风机叶轮轴的研究至关重要。

1 风机轴模型的建立

1.1 三维模型的建立及简化

利用Solidworks软件对风机轴进行三维建模,由于轴上的一些小结构如卡簧槽、倒角、螺纹孔、连接叶轮的键槽等,会使网格划分困难,降低计算速度且对分析结果影响不大,所以对这些小结构进行简化[6]。简化前、后的模型如图1所示。

图1 风机轴简化前后模型图Fig.1 Model diagram of fan shalf before and after simplitication

1.2 有限元模型的建立

1.2.1模型建立及设置材料参数

将Solidworks建立好的三维模型导入到Abaqus中,在属性模块中设置好材料参数和截面的定义,并将截面指派到部件。风机轴材料采用45钢,其材料属性见表1。

表1 风机轴材料属性Tab.1 The material properties of fan shaft

1.2.2载荷及边界条件

(1)热传递分析边界条件及载荷

PE膜的最佳收缩温度在150~180 ℃之间[7],根据车间现场PE膜的收缩效果来看,热缩裹膜机的烘箱温度设为150 ℃最佳,所以将叶轮轴在烘箱内的部分加载一个150 ℃的温度。环境温度为23 ℃,烘箱外部的风机轴与空气的对流系数为α,可由经验公式[8]求得:

本文提出了一种C型结构磁通门传感器,该传感器通过提取变压器铁芯部分磁通,利用磁通门原理直接检测磁通大小。搭建实验平台,通过实验验证了该结构磁通门传感器能够实现变压器直流磁通的直接检测。

α=9.73+14v0.62。

(1)

式中:v为叶轮轴表面风速轴的转速,取1 400 r/min,将转速转换为叶轮轴表面的风速之后,根据公式(1)求得α=17.03 W/(m2· ℃)。

(2)热应力分析边界条件及载荷

电机功率为0.75 kW,作用在皮带轴上的力为Fr:

(2)

式中:F0为皮带预紧力,Z为皮带根数,α为包角。根据公式(2)计算Fr=112 N,将轴所受的弯矩转换为皮带与轴接触处所受的压强P为0.11 MPa,轴所受的扭力F即为皮带受到的摩擦力f:

F=f=Frμ。

(3)

式中:μ为摩擦系数。查机械设计手册得橡胶与钢的摩擦系数为0.45~0.6,取0.6,则根据公式(2)、(3)可得轴所受的扭力F=67.2 N。

将热传递分析中的温度场作为热应力分析的预定义场。为了简化分析,将轴与轴承看成一个整体,轴承简化为只具有径向刚度且为恒定值的弹性支承,在每个轴承支承位置截面处采用如图2所示的均布弹簧单元模拟轴承支承边界条件,弹簧的刚度即为轴承的支撑刚度,根据主轴的工作情况,对弹簧外端施加完全约束,内端与轴连接处施加轴向约束。根据赫兹理论的原理在以前的基础上推导出了一系列用于计算轴承刚度的公式,深沟球轴承的轴承刚度公式为[9]:

(4)

式中:Kr为轴承支承刚度,D为滚珠直径,Z为滚珠个数,β为接触角。经过计算,轴承的支承刚度为198 468 215 N·mm。

图2 弹性支承边界条件Fig.2 Elastic support boundary condition

1.2.3网格划分

由于轴有轴肩、键槽等结构,且为圆柱体,不能直接对其进行六面体结构网格划分,为了提高计算精度,尽量将其划分为六面体结构网格[10],需要对模型进行切分。划分后的总网格单元数为19 318个,节点数为21 167个,如图3所示。

图3 网格划分Fig.3 Mesh generation

2 风机轴仿真分析

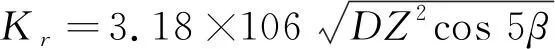

在Abaqus中完成了对风机轴的热传递分析和热应力分析,得到了如图4的各分布云图。

图4 分布云图Fig.4 Distribution cloud map

从图4(a)中可以看出风机轴最高温度150 ℃,出现在安装叶轮部位的周围,从风机轴安装叶轮端到安装皮带轮端温度逐渐降低,最低温度为24.4 ℃,轴颈附近的温度范围在24.4~97.6 ℃。从图4(b)中可以看出,应力最大值为556.3 MPa,出现在轴颈处,由于轴颈处温度过高,风机轴受热产生膨胀变形,而轴承会抑制轴的变形,进而轴颈处出现应力集中现象,且应力远超风机轴的强度极限,导致局部压溃,除此之外风机轴变形过大也容易使轴承出现磨损严重导致损坏的情况。风机轴上皮带轮安装部位的应力比较小,在强度允许范围内,但从图4(c)中看出,由于受到扭矩和弯矩的载荷下,轴端朝着电机方向变形,变形的位移范围在0.02~0.04 mm,工作时间久了容易使轴震动加剧从而不能正常工作。风机轴变形位移最大的地方出现在安装叶轮处,为0.2 mm,是由于风机轴受热膨胀引起的变形,但影响不大。

3 结构优化

3.1 在轴肩处设计一个挡热环

虽然风机轴安装叶轮处的变形最大,为0.2 mm,但是叶轮必须与烘箱内部接触,高温不可避免,并且根据现场风机轴的工作情况来看,最容易损坏的地方不在此部位,所以忽略掉此部位的结构优化。由于轴颈处应力集中现象主要是温度太高导致的,并且不在烘箱内,所以可以在轴颈上部设计一个槽,用来安装挡热环以此增加风机轴的散热效果,从而降低在烘箱外部的风机轴的温度,减小应力集中的现象和风机轴的变形情况。挡热环的厚度为3 mm,外圆直径为110 mm,内圆直径为28 mm,如图5所示。

图5 挡热圆环Fig.5 Heat shield ring

3.2 改变轴头轴颈结构

由于风机轴的下部受到弯矩和扭矩的载荷下,轴头的变形位移范围为0.02~0.04 mm,工作时间长了之后容易使轴震动加剧导致不能正常工作,所以为了避免这一情况发生,减小轴头的位移变形情况,将轴颈的直径从20 mm增大到30 mm,轴头的直径从16 mm增大到30 mm,并且改变轴头轴颈的结构,在原来两个轴承的基础上增加一个轴承,上部一个,下部两个,并把轴头设置在轴承之间,这样可以减小风机轴受到的弯矩,提高风机轴的刚度,减小其变形程度。优化后的叶轮轴结构如图6所示,装配好的叶轮组件如图7所示。

图6 优化后的叶轮轴Fig.6 Optimized fan shaft

1-叶轮;2-隔热地板;3-风机轴;4-挡热圆环;5-皮带轮;6-轴承座。图7 叶轮组件图Fig.7 Impeller component diagram

3.3 优化分析

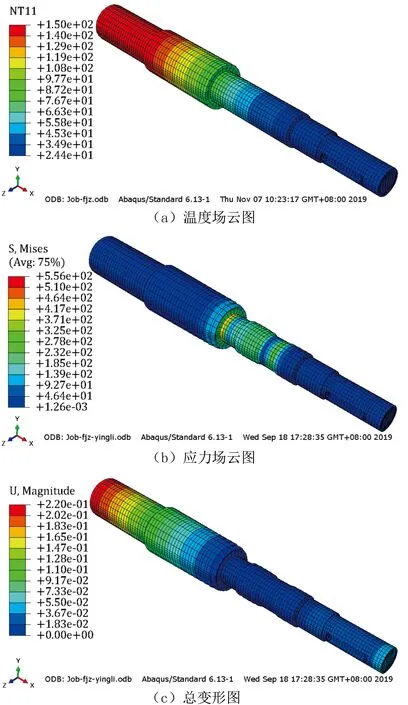

将优化后的叶轮轴和挡热环装配好后按照优化前的参数再次进行热传递分析、热应力分析,分析后的各云图如图8所示。

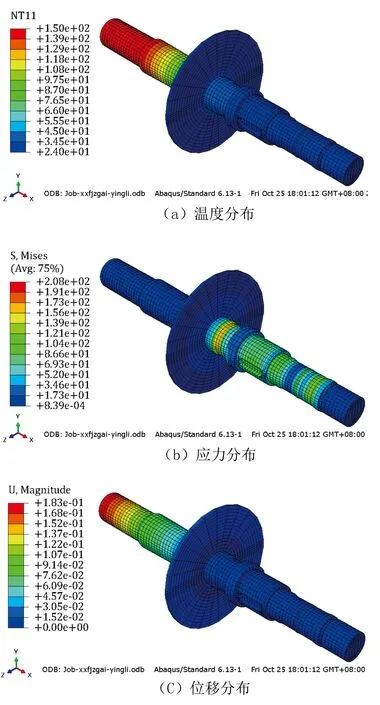

以轴颈处为坐标原点,向下为x正方向建立优化前后的折线比较图,如图9所示。从图8(a)温度场分布云图可以看出,挡热圆环作用明显,圆环下部的温度有了明显的降低,从图9(a)中可以看出温度范围在23.9~44.9 ℃,优化后轴颈处的最高温度降低了52.7 ℃,风机轴的最低温度也下降了0.5 ℃。从图8(b)应力分布云图来看,最大应力为207.8 MPa,仍然出现在轴颈处,从图9(b)中看出和优化前相比减小了348.5 MPa。从图8(c)位移变形图可以看出,风机轴的上部轴颈处的最大位移为0.009 mm,下部轴颈处的最大位移为0.006 mm,安装皮带轮处的部位最大位移为0.007 mm,从图9(c)中看到和优化之前的易受损的部位的变形位移相比,位移减小效果明显。

图8 分布云图Fig.8 Distribution cloud map

从优化后的各个分布云图来看,优化后的风机轴在各个方面都得到了较大的改善。

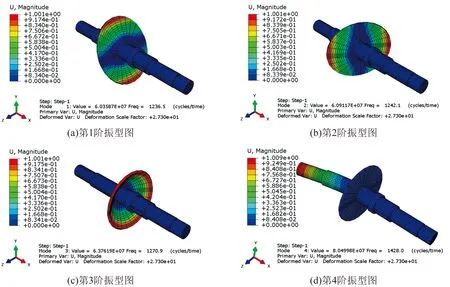

4 模态分析

风机轴作为烟草包装机的重要零件之一,直接影响包装机的正常使用,当转速达到轴的固有临界转速时,轴的挠度将达到最大值,振动剧烈,致使损坏几率大大增加,因此,对风机轴进行模态分析是很有必要的[11]。模态分析是动力学分析(如瞬态动响应分析、谱分析等)的基础,也为结构的动态修改提供了重要的理论基础[12],它是由结构本身特性与材料特性所决定的,与外载条件等无关[13-14]。所以模型材料参数与静强度分析时的参数一样,边界及载荷条件只保留静强度分析时的轴承处的一个旋转自由度,网格划分情况不变。根据理论与实践分析经验,结构的低阶态对结构的震动影响较大,因此,通常只需要提取结构的前几阶固有频率和振型,而不必求出全部固有频率和振型[15]。本文中只提取了风机轴的前4阶振型云图,其结果如图10所示。

图9 优化前后比较Fig.9 Comparison before and after optimization

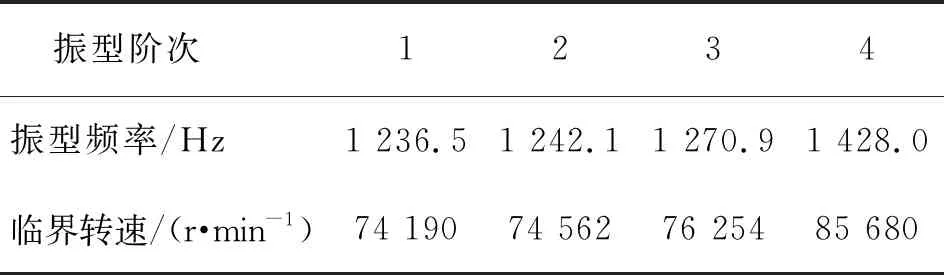

由固有频率可计算相应的临界转速:

N=60f。

(5)

式中:N为转速,r/min;f为振动频率,Hz。由公式(5)可以算出相应的临界转速,其结果见表2。

由表2可知,风机轴的实际工作转速为1 400 r/min,远低于风机轴的临界转速,不会产生共振,设计是合理的。

图10 各阶振型图Fig.10 Vibration modes of each order

表2 风机轴1—4阶振动频率与对应的临界转速Tab.2 The vibration frequency of the fan shaft of 1—4 order and the corresponding critical speed

5 应用效果

风机轴组件的实物图如图10所示,通过现场试验发现,新老结构在相同工况下,老结构在工作一个月后轴颈处出现裂纹,且轴承处磨损严重,在工作过程中异响大,新结构在使用半年后仍能正常使用,表面无磨损,大大提高了包装机整个的稳定性和可靠性,说明优化有效。

图11 风机轴组件实物Fig.11 Material object of fan shaft components

6 结论

(1)本文采用有限元的分析方法,利用Abaqus有限元分析软件对风机轴进行了仿真分析,分析结果表明导致风机轴易损坏的主要原因是风机轴轴颈部位温度太高,产生了应力集中现象,并且轴头部位在受到弯矩和扭矩的载荷下,变形影响较大。

(2)对叶轮风机轴进行优化后,其轴颈处温度降低了52.7 ℃,最大应力减小了348.5 MPa,易受损部位的最大位移从0.04 mm减小到了0.009 mm,优化效果明显。

(3)对优化后的叶轮轴进行模态分析,确定叶轮轴的实际转速远低于临界转速,不会产生共振,设计合理。

(4)优化后的风机轴在实际应用中效果良好,提高了包装机的整个稳定性和可靠性,为烟草物流中心的生产任务提供了一定的保障。