穴盘苗夹苗器参数优化设计与仿真分析

2020-09-22马晓晓李华任玲李树峰余思遥

马晓晓,李华,任玲,李树峰,余思遥

(1.石河子大学机械电气工程学院,新疆 石河子 832000;2.岭南师范学院机电工程学院,广东 湛江 524048;3.新疆科技学院工学院,新疆 库尔勒 841000)

新疆是中国番茄的主产区,番茄产业在新疆农业生产中具有非常重要的地位[1-2].近年来,随着作物育苗移栽技术的大力推广,新疆番茄育苗移栽种植规模不断扩大,但目前移栽过程主要以人工作业为主,半自动移栽机械作业为辅,作业过程中取苗、投苗作业均需人工完成,存在自动化程度低、劳动强度大、作业效率低等问题,严重制约了新疆育苗移栽技术的发展[3-4].因此,研发能够实现自动取苗、投苗作业功能的自动移栽机成为趋势和必然.夹苗器作为自动移栽机取苗装置的重要部件,其工作性能对移栽机作业质量有着至关重要的影响,因此夹苗器的设计也是自动移栽机研发的关键技术之一.

目前各高校与科研院所已经研发出多种穴盘苗夹苗器,根据夹苗器工作形式可将现有夹苗器分为夹取式和插拔式两类[5-8].夹取式夹苗器取苗时,苗针插入钵体后向中间聚拢从而夹紧穴盘苗;投苗时,苗针松开恢复至初始状态,穴盘苗依靠自身重力下落投放.插拔式夹苗器带有针管,苗针缩在针管内.取苗时,当针管下端接触穴盘苗钵体上表面时,苗针以固定的角度伸出插入钵体;投苗时,苗针缩回针管,通过苗针与针管之间的相对运动将穴盘苗推出,实现分离.夹取式夹苗器在取苗和持苗阶段稳定性较好,但在投苗时,由于钵体基质湿黏和根系缠绕等原因,会导致穴盘苗粘连在苗针上,无法靠自身重力与苗针分离.插拔式夹苗器可有效地释放钵苗,但在取苗和持苗阶段的表现不理想.

为解决上述问题,蒋卓华等[9]结合夹取式和插拔式夹苗器的优点,设计了一种气缸驱动的插拔夹取式夹苗器,可实现插入钵体、夹紧钵体、提升、释放钵体、苗针分离的动作,取苗成功率较高;韩绿化等[10]设计了一种两指四针钳夹式夹钵取苗夹苗器.利用2根气缸机械手指伸出4根苗针插入钵体,气缸机械手指闭合,苗针夹持钵体来取苗,利用2根气缸机械手指撑开放松夹持钵体,4根苗针回缩脱离钵体来放苗,夹苗器对钵体基质的破坏程度较低.以上研究中夹苗器结构较为复杂,且不易实现苗针动作的精准控制.

本研究基于顶-夹组合取苗作业方式设计了一种由微型气缸驱动的穴盘苗夹取式夹苗器,通过建立机构数学模型,采用遗传算法对机构参数进行了优化,根据参数优化结果建立了夹苗器三维虚拟样机模型,并采用ADAMS软件进行了仿真分析,验证了机构设计的合理性,通过搭建取苗试验台,开展了整排取苗试验.夹苗器结构简单,苗针开合控制准确,钵体基质不会粘附在苗针上,取苗成功率较高,有效解决了取苗过程中苗针伤钵问题,极大提高了取苗效率.

1 夹苗器的设计

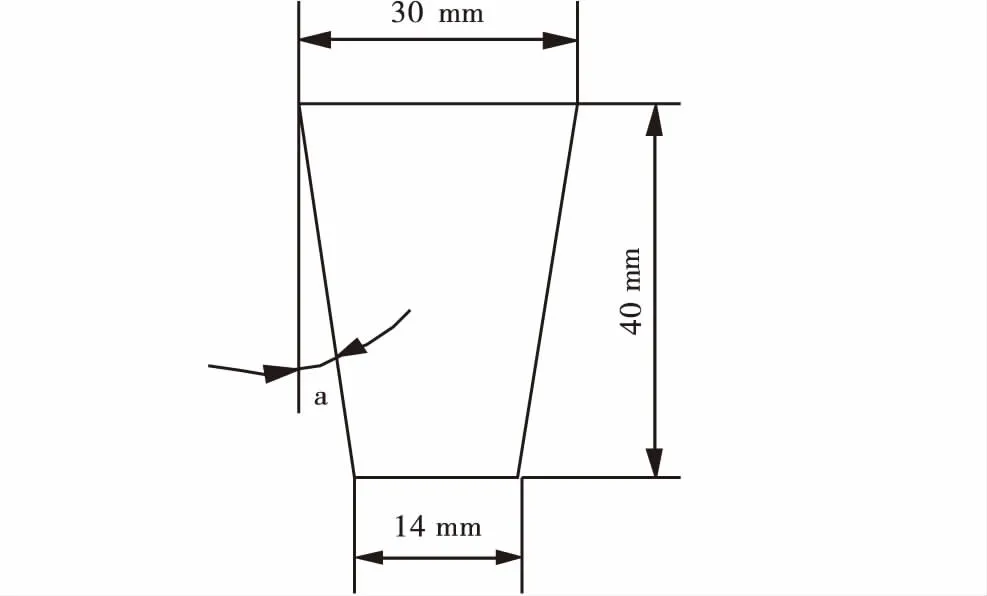

针对自动移栽机配套使用的16×8=128穴规格苗盘,穴口尺寸30 mm×30 mm,穴底尺寸14 mm×14 mm,穴孔深40 mm,如图1所示.基于新疆大面积种植的‘石番36号’加工番茄穴盘苗物理形态特性进行夹苗器结构设计.当钵体基质配比为珍珠岩∶砾石∶泥炭=1∶1∶2,钵体含水率为72%时,钵体抗压力最高,破碎压缩量最大,钵体抗破碎率最强,最易于夹持[11].钵体下部的根系通常比上部的发达,因而夹苗器苗针夹持位置通常位于钵体的中下部.因此本研究选用苗针夹持深度为30 mm,此时苗针中心距应小于18 mm,夹持角度应小于穴口锥度α,其值为11.31°,在此条件下确定夹苗器的初始参数.

图1 穴孔截面尺寸Figure 1 Section size of hole

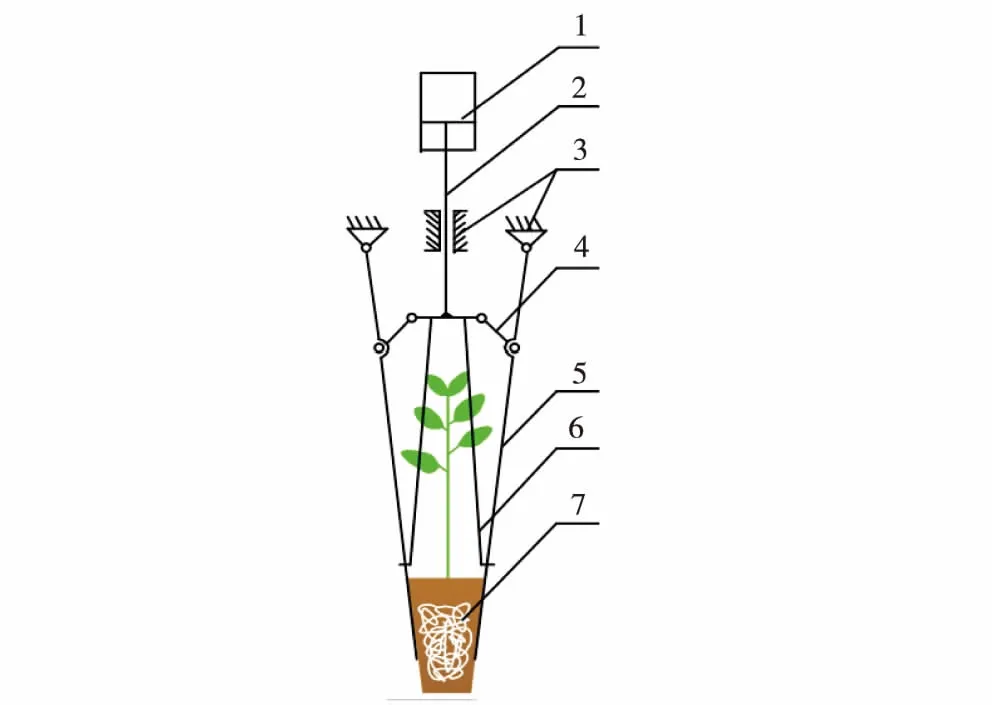

夹苗器的主要功能是实现对从苗盘中顶出穴盘苗钵体的稳定夹取、移动以及投苗.基于结构简单、价格低廉、适应性广等机构设计理念,本研究所设计的夹苗器为滑块连杆机构,为便于实现对夹苗器的自动控制,夹苗器的动力由微型气缸1提供,将滑块用气缸推杆代替,夹苗器示意简图如图2所示.推杆2上下移动带动连杆4从而使苗针5往复摆动,实现夹苗动作.夹苗器苗针的夹钵位置和夹持角度可调,气缸行程,连杆、苗针尺寸和固定点相对位置等会对夹苗器苗针的转角产生影响[12].

1:微型气缸;2:推杆;3:机架;4:连杆;5:苗针;6:推苗环;7:穴盘苗.1:micro air cylinder;2:push rod;3:frame;4:connecting rod;5:seedling needle;6:seedling pushing ring;7:plug seedling.图2 夹苗器简图Figure 2 Sketch of the seedling device

要保证夹苗器具有确定的运动,其原动件的数目应该等于该机构的自由度的数目[13].夹苗器为平面对称机构,取一侧进行分析,其原动件为微型气缸,共有3个活动构件,即推杆2、连杆4与苗针5,4个低副,即推杆与连杆之间的转动副、连杆与苗针之间的转动副、苗针与机架之间的转动副以及推杆的移动副,不存在高副,故机构的自由度为:

F=3n-(2pl+ph)=3×3-(2×4+0)=1

夹苗器原动件数目等于自由度数目,故机构具有确定的运动.

2 夹苗器运动学分析

夹苗器为平面对称机构,取一侧作为研究对象,建立数学模型.以两固定铰链连线中心点O为原点,水平方向为x轴,竖直方向为y轴,设单侧夹持角度为θ,苗针DE与x轴方向夹角为β,单侧苗针中心距为ε,如图3所示.图中A点为推杆端点,AB杆固接在推杆上,A点、B点位移由微型气缸行程决定,D点位置固定,在连杆BC的作用下,苗针DE绕D点往复摆动,E点为夹苗点.

图3 夹苗器单侧简图Figure 3 Single side sketch of the seedling device

对夹苗器单侧模型进行运动学分析,夹苗点E点坐标为:

(1)

C点坐标为:

(2)

B点坐标为:

(3)

苗针DE与x轴方向夹角β为:

(4)

单侧夹持角度θ为:

(5)

用机构各杆长表示B点纵坐标为:

(6)

建立数学模型是优化设计过程中的一个重要环节,优化结构是否可用,主要取决于所建立的数学模型是否能够确切反映工程问题的客观实际.通过建立单侧苗针中心距ε以及夹苗器各杆长与B点纵坐标之间的数学模型,可为机构参数优化过程中目标函数以及约束函数的确定提供理论依据.

3 Matlab参数优化

3.1 约束条件与优化目标函数建立

为找到一定条件下的最优参数组合,以苗针中心距为优化目标,夹持角度为评价指标,建立优化模型,利用Matlab完成机构参数优化[14-16].

依据穴盘结构尺寸,确定苗针目标夹持中心距为18 mm,投苗中心距为50 mm,则苗针开合范围为32 mm,单侧苗针中心距应为苗针中心距的一半,则苗针在实际工作中其最优夹持及投苗位置下单侧夹苗中心距为ε0=9 mm,单侧放苗中心距ε1=25 mm.考虑到微型气缸推杆动作距离为10 mm,即B点纵坐标理论变化量为10 mm.为精确实现夹苗点E点开合范围的变化要求,在苗针中心距变化一定,气缸行程可变的情况下,通过调节各杆件长度使B点位移趋近于气缸动作距离,设在一次夹苗、投苗过程中B点纵坐标的实际相对位移量为s,以其相对于理论位移10 mm的差值Δs作为优化指标,则

Δs=s+10

(7)

以各杆长及固定位置OD作为优化变量,即:

(8)

对于优化目标单侧苗针中心距ε提出优化目标函数:

minf=y(ε1)-y(ε0)+10

(9)

即:

(10)

当minf趋近于0时,说明此时选取的变量最优,按穴盘苗苗高最大值200 mm(含钵体)进行设计,同时苗针实现对钵体的准确夹持有杆长要求,考虑到机构空间尺寸的限制和目标函数根式存在的意义,相应约束函数为:

(11)

3.2 遗传算法求解非线性约束优化问题

夹苗器杆长的求解为非线性约束优化问题.本研究采用基于遗传算法的Matlab工具箱来求解非线性约束优化问题[17-19].

首先,编写求解的目标函数:

function y=objfun(x)

y=x(1)*sqrt(1-((x(4)-9)/x(5))^2)-x(1)*sqrt(1-((x(4)-16)/x(5))^2)+sqrt(x(2)^2-(x(3)-x(4)+x(1)*(x(4)-16)/x(5))^2)-sqrt(x(2)^2-(x(3)-x(4)+x(1)*(x(4)-9)/x(5))^2)+10;

end

将其存为objfun.m文件,作为程序模块以备调用.

编写非线性约束函数文件:

function[c ceq]=confun(x)

c(1)=-x(2)+x(3)-x(4)+x(1)*(x(4)-9)/x(5);

ceq=[];

end

将其存为confun.m文件,同样作为程序模块以备调用.

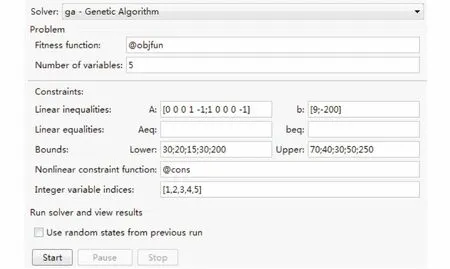

选择Matlab菜单栏中APP选项,打开工具栏中Optimization界面,在Solver下拉选项中选择ga-Genetic Algorithm函数,界面中输入参数如图4所示.点击Start按钮,通过软件多次迭代求解,不断修改参数边界值,得到一组夹苗器各杆长的较优机构参数.

即:lCD=44 mm,lBC=26 mm,lAB=18 mm,lOD=48 mm,lDE=246 mm.此参数下当苗针夹持中心距为18 mm时,苗针与x轴方向夹角β的理论值为80.878°,单侧夹持角度θ为9.122°,小于穴口锥度α,优化结果满足设计要求.

图4 遗传算法求解界面Figure 4 Genetic algorithm solution interface

4 夹苗器虚拟模型仿真分析

根据优化得到的杆长参数对夹苗器进行结构设计,并利用三维造型软件Solidworks完成夹苗器的虚拟装配.考虑到苗针稳定夹持钵体的要求,设计苗针宽为6 mm,厚度为2 mm;考虑到钵体含水率较高时基质会与苗针发生粘附现象,故在推杆连接件上设计推苗环,夹苗器虚拟模型如图5所示.

气缸5控制夹苗器整体上下运动,微型气缸7回程时苗针1闭合,完成夹钵动作,微型气缸推程时苗针打开,同时安装在推杆连接件10上的推苗环2沿苗针向下移动推落穴盘苗完成投苗动作.

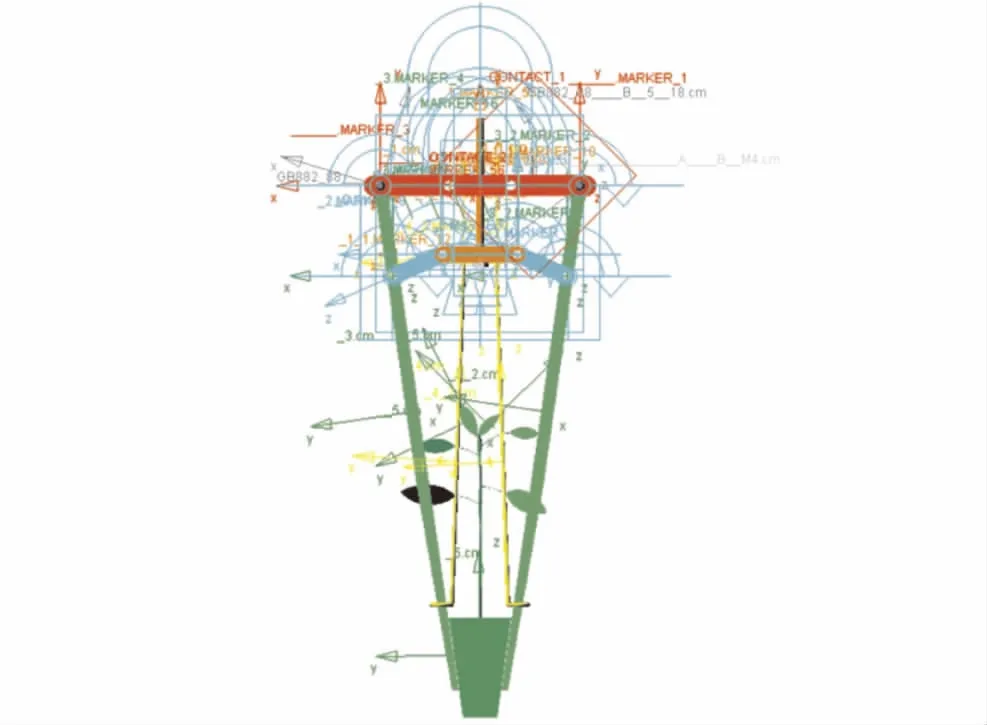

为了验证夹苗器工作过程的合理性与准确性,将SolidWorks中建立的夹苗器三维虚拟模型简化后另存为Parasolid.x_t格式后导入多体动力学仿真分析软件ADAMS中,根据夹苗器工作时各部件动作规律,在具有相对运动的各零件之间添加约束.结合夹苗器工作要求及运动特性,设置仿真终止时间为8 s,仿真步数为500步,添加约束和驱动后的夹苗器模型如图6所示.

1:苗针;2:推苗环;3:连杆;4:气缸座;5:气缸;6:机架;7:微型气缸;8:苗针架;9:推杆;10:推杆连接件.1:Seedling needle;2:Seedling pushing ring;3:Connecting rod;4:Cylinder support;5:Air cylinder;6:Frame;7:Micro air cylinder;8:Seedling needle frame;9:Push rod;10:Push rod connecting piece.

图6 ADAMS中夹苗器虚拟模型Figure 6 Virtual model of the seedling device in ADAMS

图7为夹苗器各个运动状态,仿真运动结果表明,苗针可以灵活实现开合动作,推苗环在推杆连接件的驱动下可沿苗针自由滑动.苗针与水平方向夹角与苗针中心距关系曲线以及推苗环距钵体距离与苗针中心距关系曲线分别如图8、图9所示.

分析仿真测量结果可知,当苗针中心距为18 mm,即苗针闭合夹持穴盘苗钵体时,推苗环距钵体上表面距离为7.1 mm,不会影响苗针夹持钵体,此时苗针与水平方向夹角为80.88°,对应夹持角度θ为9.12°,小于穴口锥度α,与遗传算法优化结果一致,满足苗针稳定夹持钵体的设计要求.

图7 夹苗器各个运动状态Figure 7 Each movement state of the seedling device

图8 推苗环距钵体距离与苗针中心距关系曲线Figure 8 The curve of the distance of the pusher ring from the seedling bowl and the center distance of the seedling needle

图9 苗针与水平方向夹角与苗针中心距关系曲线Figure 9 The curve of the relationship between the angle of seedling needle and horizontal direction and the center distance of seedling needle

当苗针中心距为45.3 mm,即苗针打开释放穴盘苗钵体时,推苗环距钵体上表面距离为-5 mm(仿真时假定苗针打开,钵体不会下落,负号表示此时推苗环位于钵体上表面初始位置下方),推苗环行程满足辅助推苗作用,可避免钵体基质粘附在苗针造成投苗失败.

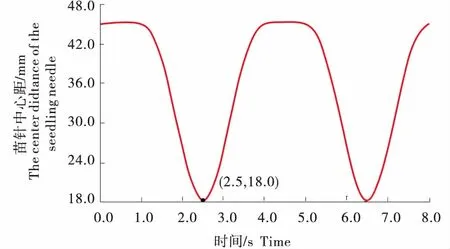

为使推杆能够模拟气缸动作,设置推杆速度为-6*SIN(time*pi/2)-5.5 mm/s,将苗针材料设置为钢,根据钵体质量以及体积求得钵体的近似密度为9.4×10-7kg/mm3,在苗针与钵体间添加接触力,假设夹苗时钵体不变形,运动仿真得到苗针中心距变化曲线以及钵体受力图分别如图10、图11所示.

图10 苗针中心距变化曲线Figure 10 The curve of the center distance of the seedling needle

图11 钵体受力变化曲线Figure 11 The curve of stress on the seedling bowl

分析图10、图11可知,仿真条件下苗针从初始状态到夹持钵苗经历时间为2.5 s,此时苗针中心距为18 mm,钵体所受苗针压力达到峰值,为7.46 N;从夹持钵苗到投苗瞬间经历时间为2.5 s,此阶段苗针中心距逐渐增大,钵体所受苗针压力急剧减小,直至为零.苗针在一个作业周期内会受到钵苗茎秆的阻碍,图11中峰值较小曲线段即为苗针对钵苗茎秆的作用力,此力较小,可以忽略不计.

5 取苗试验

根据优化机构参数组合和三维结构设计进行了夹苗器试制并安装于整排取苗试验台架上.试验用苗盘为课题组自制,为防止顶苗装置将穴盘苗钵体顶出穴盘后穴盘苗倾斜,造成夹苗作业失败,在普通苗盘上方加工了与穴盘穴孔尺寸相适应的格栅,格栅高度为30 mm,两侧面开有矩形槽,便于苗针通过夹持钵体,专门用于顶-夹组合式取苗作业.夹苗时,顶苗装置先将穴盘苗顶出钵体高度2/3以上的距离,夹苗器苗针以9.1°的夹持角度夹紧钵体;移位至投苗位置时,苗针打开,同时推苗环下落,完成投苗动作.

取苗试验于2019 年12月在新疆兵团农业机械重点实验室进行,由于穴盘苗长势过高,为不影响苗针夹持钵体效果,对穴盘苗茎叶进行了修剪,如图12所示.试验共选用80株穴盘苗,每次取苗4株,试验结果表明:当取苗频率为60株/min时,漏苗率为3.75%,伤苗率为1.25%,取苗成功率为95.0%.穴盘苗盘根性良好时,夹苗器夹苗、持苗以及投苗动作稳定,作业性能优良,满足旱地移栽机自动取苗作业要求.

图12 取苗试验Figure 12 The test of picking seedlings

6 结论

1) 设计了一种适用于128穴苗盘规格夹钵取苗的夹苗器,通过建立夹苗器数学模型,确定了机构各参数间的关系.以苗针夹持中心距为目标建立了夹苗器各杆长优化目标函数,并利用Matlab工具箱中的遗传算法优化出了一组较优机构参数:lCD=44 mm,lBC=26 mm,lAB=18 mm,lOD=48 mm,lDE=246 mm.

2) 设计了夹苗器虚拟样机模型,并通过ADAMS软件进行了仿真分析,结果表明苗针可以灵活实现开合动作,钵体所受苗针压力最大值为7.46 N,推苗环行程满足辅助推苗作业要求.仿真分析结果与理论分析结果相一致,验证了夹苗器理论分析与结构设计的合理性.

3) 试制了夹苗器物理样机,搭建了整排取苗试验台,并进行了取苗试验,结果表明:当取苗频率为60株/min时,夹苗器取苗成功率为95.0%,漏苗率为3.75%,伤苗率为1.25%,夹苗、持苗以及投苗动作稳定,钵体基质不会粘附在苗针,验证了机构实际应用的可行性.